BEAMIT利用3D打印新工艺生产钛合金 可用于轻型汽车和航空部件

2021-4-19 来源:- 作者:-

通过BEAMIT的激光粉床熔合(LPBF)3D打印工艺生产出的部件,可提供与其他材料同等的抗拉强度和耐温性,同时重量更轻。

据外媒报道,意大利增材制造公司BEAMIT开发了一种全新3D打印工艺,可用于生产Ti6242钛合金。这种合金可用来制造航空航天和赛车零部件,而且性能优于传统产品。

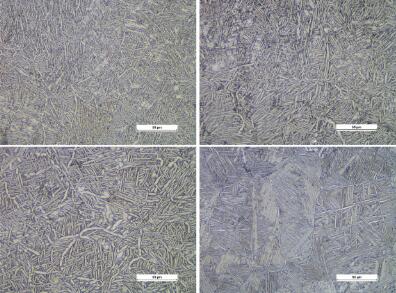

Ti6242的微观结构(图片来源:3dprintingindustry)

通过BEAMIT的激光粉床熔合(LPBF)3D打印工艺生产出的部件,可提供与其他材料同等的抗拉强度和耐温性,同时重量更轻。据介绍,采用这一新工艺,有助于防止产生废弃物,并实现粉末回收,从而获得可持续性收益。

BeamIt于2019年开始开发Ti6242的增材制造工艺。Ti6242合金耐高温,可在不影响抗拉强度的情况下,用于生产重量较轻的部件,因此非常适合赛车运动和航空航天领域的应用。该团队通过LPBF工艺,优化Ti6242在一定温度下的机械性能,使其抗拉强度达到1000 MPa,密度为4.5g/cm3。该公司材料和特殊工艺经理Alessandro Rizzi表示:“我们重点关注热处理。通过设计不同的真空循环,来优化其在室温和高温下的机械性能,并开发了高压热处理集成工艺。”

结果显示,在高达550°C的温度下,Ti6242合金表现出超过600MPa的高强度重量比。因此,这种材料非常适合机械强度高、重量轻的应用,也是钢和镍高温合金的可行替代品。

测试表明,3D打印组件的表现优于传统技术锻造组件。该公司表示,在汽车和航空航天等行业的材料开发过程中,这一工艺巩固了增材制造的前沿地位。

钛合金的发展

由于高温钛合金具有出色的强度重量比,汽车和航空航天行业对这种材料的需求正在增长。然而,工程重量比、结构复杂性、工作温度和钛部件的开发速度等因素,对传统制造工艺构成了挑战,因此3D打印越来越受到关注。

在汽车方面,豪华汽车制造商布加迪(Bugatti)在一些车辆中安装了3D打印钛部件,以减轻重量并提高部件的耐温性,包括其Chiron Pur Sport车型的排气尾管,以及用于Bolide前翼的钛合金安装支架。

另外,超级跑车改装公司1016 Industries将钛和碳纤维3D打印融合在一起,并将3D打印性能部件集成至迈凯轮720s超轻量版跑车。借助于3D打印技术,这款特别版汽车比原始车型轻了近9%。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息