电动汽车驱动工况下纵向冲击问题研究

2017-1-6 来源:科学技术部高技术研究发展中心 作者:甄子健 陈潇凯 夏超英 林逸

摘 要 针对电动汽车在驱动加速工况下存在纵向冲击的问题,进行了整车纵向动力学特性分析和电机驱动特性分析,找出了引起电动汽车在驱动工况下的纵向冲击的主要因素,并结合整车多体动力学和电机驱动控制进行机电耦合仿真,开展了电动汽车整车在起步阶段和加速过程控制策略转换阶段的纵向冲击研究,提出了抑制电动汽车纵向冲击的方法。该方法能在保证整车驱动性能的前提下,减小了纵向冲击度,提高了平顺性和舒适性。

关键词 电动汽车, 驱动, 纵向冲击, 电机控制, 机电耦合仿真

0.引言

车辆动态特性的研究有多个方面,例如起步、换档等过程的平稳性,动力传动系统的扭振问题,以及转向过程等。为了能够对结构设计和控制软件开发提供理论及试验依据,人们一直致力于车辆动态特性研究,并对影响动态工况的因素不断进行深入分析[1] 。车辆在过渡工况下,动力传动系统除有正常行驶工况的激励(发动机周期性激励、路面随机激励、传动系统内部激励等)作用外,还有离合器、换档同步器(离合器)和制动器的激励[2] 。过渡工况工作时间虽短,但由于行驶过程中经常出现,引起了各国工程技术人员的重视[3,4] 。车辆纵向振动对乘坐舒适性影响较大,路面早期损坏主要由车辆路面间的行车纵向剪力造成[5] 。部分研究人员曾通过建立简单的车辆纵向振动模型对由于路面不平度激励造成的纵向振动进行了研究[6] 。

本文选题来源于作者对国内外各种电动汽车样车的驾乘感觉和对比分析。几年前还处于产品开发阶段的电动汽车,在驾驶舒适性上与常规汽车(自动变速箱)相比有较大差距,特别是在与驱动和制动系统有关的车辆纵向上,在低速起步阶段,不同程度地存在纵向“撺动”和瞬时振动现象,有时甚至有振动不断加剧、呈现发散的趋势,驾车者对此只能采取猛踩油门跨越“撺动”区,当共振发散时只能紧急停车。目前,国内外电动汽车开发主要精力放在了新型动力系统研究开发上,动力系统与整车纵向平顺性的匹配尚未太多涉及,纵向动力学动态响应特性的研究和知识积累较少。本文的目的是将车辆纵向动力学响应特性与电动汽车的驱动控制策略优化具体结合,与参数匹配和结构优化相结合,在保证整车驱动性能的前提下,减少纵向冲击度,保证平顺性和舒适性。

1.纵向冲击因素分析及评价方法

电动汽车在驱动工况下产生纵向往复冲击的现象主要出现在加速过程初期,有些出现在低速恒扭矩向高速恒功率转换的加速过程中。本课题研究的是纯电动轿车样车,在其新型动力系统的开发中,就曾碰到过在加速驱动过程的起步期和40km/h 左右时速区的纵向冲击现象。

1.1 电动汽车及其驱动系统的结构特点

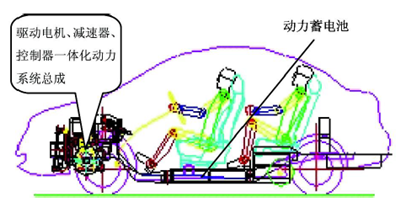

电动汽车的电驱动系统与常规汽车有很大差别,电动车辆机械驱动力来源于驱动电机,之后经由减速箱、差速器、万向节、驱动半轴传到车轮,驱动车辆前进。图1 为所研究纯电动轿车电驱动系统的总体结构布置图。

图1 某纯电动轿车电驱动系统的总体结构布置

由于电机在驱动性能上较内燃发动机系统具有效率高、易控制、调速范围广、低速大扭矩等优点,电动汽车驱动电机和减速箱一体化设计制造已成为趋势。本课题研究的纯电动汽车异步电机电驱动系统使用固定速比的减速箱来替代原车的变速器,由电机输出轴通过联轴器,直接与减速箱输入轴相连,而取消了离合器。虽然这种结构简单并具有良好驱动性能,但由于不能借助传统汽车自动变速箱动力系统已有的驱动平顺性研究成果,也不能像传统手动变速动力系统那样利用人的主观控制来使接合与变换更加平顺,在开发初期碰到了驱动工况下的纵向冲击问题。因此,需要针对电动汽车纵向动力学特性开展动力系统参数匹配及电机控制策略的深入研究。

1.2 纵向冲击影响因素分析

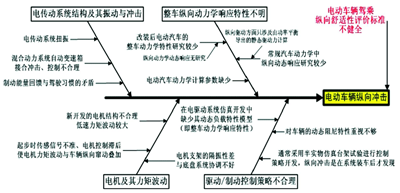

在研究对象样车碰到驱动工况纵向冲击问题后,绘制了图2 所示的电动汽车纵向冲击影响因素分析图,对可能造成纵向冲击的原因进行了全面分析和研究,认为出现纵向冲击的原因主要有电机及其力矩波动、电传动系统结构及其振动冲击、驱动/制动控制策略不合理、整车纵向动力学响应特性及与驱动的协调研究不够等。同时,电动汽车驾乘纵向舒适性评价方法标准不健全,在一定程度上也影响到了纵向冲击问题的综合解决。

图2 电动汽车纵向冲击影响因素分析图

经过对电动汽车驱动工况纵向冲击问题的逐步深入研究,结合对出现冲击车辆的实车试验结果分析,初步可以判定这种冲击与电动汽车车辆整车结构、动力系统具体结构和主驱动电机力矩波动有关。

1.3 纵向冲击特性评价方法

电动汽车纵向冲击特性评价一般有两个途径[7] :根据驾驶员的操纵感觉进行主观评价;根据汽车动力学响应参数进行客观评价。单靠主观评价费时费力,需进行大量实车试验,并存在不够准确和评价者的个体差异等问题[8] 。

1.3.1 冲击度评价法

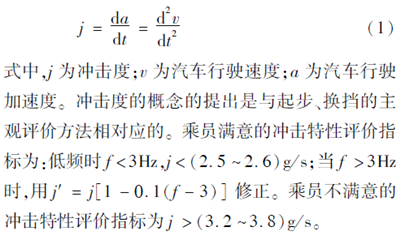

到目前为止,针对汽车动力学响应参数,业内提出了冲击度的概念[1] 。冲击度是指车辆纵向加速度的变化率,其数学表达式为

随着车辆动力学与纵向冲击控制研究的发展,单纯采取冲击过程中最大冲击度进行冲击特性的评价,难以对其纵向动力学响应进行全面、有效地评价。

1.3.2 纵向冲击度时域特性评价法初探

为更加细致、全面、有效地评价车辆纵向冲击特性,本文在时域及频域两个方面探讨纵向冲击特性的评价方法。

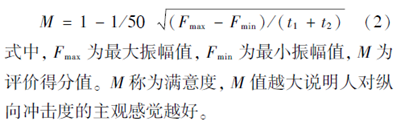

为了综合利用幅值和响应时间对纵向冲击度进行评价,可采用下面的评价记分系统进行综合评价:

1.3.3 纵向冲击度频域特性评价法初探

机械振动对人体的影响,取决于振动的频率、强度、作用方向和持续时间,而且每个人的心理与身体素质不同,故对振动的敏感程度有很大差异。国际标准化组织(ISO)1997 年公布了ISO2631-1:1997(E)《人体承受全身振动评价———第一部分:一般要求》。此标准对于评价长时间作用的随机振动和多输入点多轴向振动环境对人体的影响时,能更好地符合主观感觉。

对于电动汽车驱动启动纵向冲击而言,由于电动机选用不同的控制策略,比较复杂,使得其在运行过程中的纵向冲击也非常复杂,各个时间历程中的纵向冲击不能保证毫无干扰,仅仅从纵向冲击度的振幅和作用时间很难客观地对纵向冲击度给出评价,因此,本文进一步探讨采用随机振动和能量的观点来评价。

设振动系统的方程为

称为放大因子,体现了激励频率与响应幅值的影响,以频率为横坐标,以放大因子H 为纵坐标做出曲线图,可以得到系统的幅频特性图。它直观反映了放大因子与频率的关系,描述了振动系统的动态特性。对幅频特性进行处理。幅频特性曲线与水平轴围成的面积可以定量地反映纵向冲击度的能量信息,因此可以用来评价纵向冲击度,构建的评价指标关系式为

以上评价方法从不同的角度对纵向冲击度给出了评价,其中频率域的评价基于纵向冲击度作用于人体的能量,能够更真实地反映纵向冲击度对人体的作用,实车试验也证明了该评价方法与驾乘人员的主观评价具有很好的一致性。

2.机电耦合建模及仿真

汽车纵向动力学研究分为驱动动力学和制动动力学两部分。本文主要研究动力突变时车辆的瞬态驱动动力学响应特性,即在电动车辆动力学分析建模的基础上,进行各种假设边界条件和激励条件下的整车动力学仿真计算,重点研究建立不同车辆纵向激励与整车纵向动力学响应的关联特性,解决车辆驱动工况下的纵向冲击问题,进行动力系统驱动控制优化。

异步电机的低速特性控制一直是技术难点,此外,还需要考虑效率、可靠性、稳定性以及噪音等方面的问题。随着磁场定向控制(field oriented control,FOC), 直接转矩控制( direct torque control,DTC) 以及空间矢量脉宽调制(space vector pulsewidth modulation, SVPWM)等技术的发展,稳定可靠的异步电机驱动控制技术将在电动汽车中得到很好的应用和发展[9] 。

本文将建立电动汽车整车动力学模型和电机控制模型的耦合仿真模型,进行电机驱动系统建模,主要目的是分析电机参数变化引起矢量解耦不完全,导致电机输出扭矩波动而影响乘坐舒适性的电机驱动特性的原因,从而制定适宜的电机控制策略,降低在起动、加速、制动过程中由于电机扭矩波动带来的纵向冲击[10,11] ,保证行驶稳定性和乘坐舒适性。

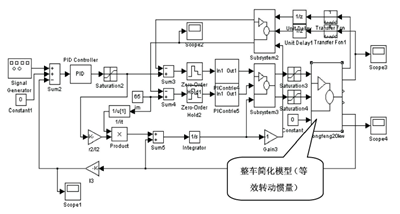

2.1 电机控制模型

电机开发研究中控制系统常用的Simulink 模型如图3 所示。在该模型中,负载往往只包括电机一侧的转动惯量。在电动汽车的开发过程中,将整车简化为一个等效转动惯量加到负载中。图中输入为力矩信号N,输出为根据力矩和转动惯量计算得出的车速。因此,该仿真模型只能作为进行常规动力系统匹配的参考依据,并不能用对于分析驱动过程中瞬态的纵向冲击问题。

图3 电机控制Simulink 仿真模型

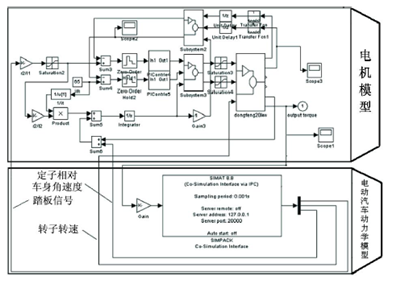

2.2 用于纵向冲击研究的机电耦合仿真模型

本文同时应用SIMPACK 的MATSIM/SIMAT 模块和MATLAB/Simulink 对包含驱动电机控制系统的整车进行仿真分析。在SIMPACK 中建立整车系统动力学模型;在MATLAB 执行电机控制。这两个软件以耦合的方式同时工作。解决了多体动力学(整车模型)自由度过多和控制运算法则(电机控制系统)过于复杂的两者共处问题。所建立的电动汽车SIMPACK-Simulink 耦合仿真分析模型如图4所示。

图4 用于纵向冲击研究的电动汽车机电耦合仿真模型

耦合模型在联合仿真过程中,SIMPACK 所建立的多体动力学模型输出三个信号至Simulink 所建立的电机模型:踏板作用、电机定子绕车身的转动和电机转子的转速;电机模型为SIMPACK 模型返回一个输入信号:电机扭矩。踏板作用是通过一个等效力矩考虑的,模拟驾驶员踩下踏板的作用。SIMPACK输出的踏板作用、定子绕车身的转动和电机转子转速经过Simulink 的计算,返回电机扭矩信号,输入至SIMPACK 的电机模型,从而驱动整车的行驶。

2.3 耦合仿真模型的计算验证

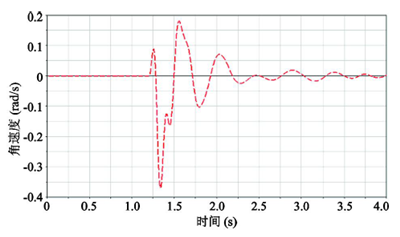

耦合仿真模建型立后,对电动车未出现纵向冲击的原地起步工况(0 ~30km/h 全力加速)进行仿真计算并验证模型。采用一个阶跃函数描述踏板踩下的过程,图5为电机定子相对车身转动的角速度,该值对电机的控制精度有一定的影响。图6 是该工况下电机力矩输出的响应。

图5 电机定子相对于车身的角速度

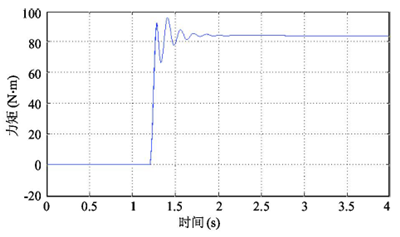

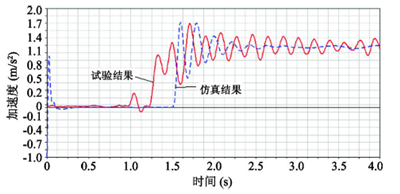

图6 电机的力矩输出

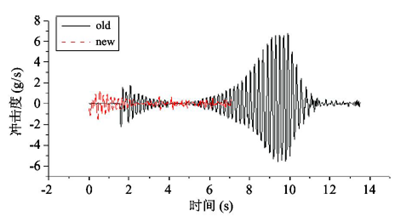

图7 是实车纵向加速度试验与仿真结果的比较。从频率和阻尼两个角度进行考察。可以看出二者频率较为接近,而阻尼有较大的差别,试验结果显示阻尼较小,其原因可能是试验中人对踏板的操作不能像仿真中那样以理想的阶跃函数出现,而是有轻微的抖动,这导致了振动持续时间较长的试验结果。

图7 整车的纵向加速度

2.4 整车纵向冲击研究与仿真

利用所建立的电动汽车耦合分析模型,分别就导致电机转矩控制性能变差的各因素进行仿真研究。电动汽车整车纵向冲击问题分为两种情况,第一种情况为原地起步加速工况,第二种情况为车辆行驶至40m/h 左右时电机输出扭矩从恒扭矩区过渡至恒功率区。两种情况下的现象相似,均为振动逐步增至最大然后衰减。通过仿真分析可以得知,电机驱动系统转矩控制的性能是引起电动汽车纵向冲击的主要诱因。因此需要通过对电机转矩控制特性的研究来分析解决上述纵向冲击问题。分析和实践表明,对于异步电机电动汽车驱动控制系统来说,引起电机驱动转矩控制性能变差的主要因素有低速时由于转速测量误差引起的转矩控制性能的恶化;转子时间常数的变化引起的转矩控制动静态特性的变化;弱磁控制时,由于磁路饱和非线性特性的影响,引起的转矩控制性能的变化。通过分析研究,给出相应的技术解决方案如下:

(1)通过对M 法测速(通过测量单位时间内的脉冲个数测速)低速性能差对电机控制系统控制性能影响的仿真研究,提出了采用T 法测速(通过测量相邻两个脉冲的时间测速)或M-T 法混合测速可以有效地提高车辆起步起步时电机转矩控制的性能,防止起步工况时纵向冲击现象的发生。

(2)通过考虑励磁特性非线性补偿和未考虑补偿时,对电机转矩输出特性影响的仿真研究,提出必须根据励磁情况,将励磁电感非线性变化的因素考虑进来,对矢量控制算法中的转子时间常数做必要的非线性校正,并对励磁电流做必要的补偿,使电机在急加速工况下,经过由低速恒扭矩向高速恒功率控制策略转换阶段时的转矩控制效果得到改善。

(3)分析了工程实践中导致电动汽车纵向振动的因素,认为起步时为堵转工况,电机电流很大且是低频,产生的干扰容易耦合到速度传感器上,导致了速度检测错误。速度错误发生时导致了磁场定向的偏差,导致系统失控,从而产生了电动汽车容易起步抖动。为此提出了几项解决措施:在整车布线时注意不要将速度传感器的线与电机线平行走线;电机三相线采用屏蔽线;加强速度的容错处理。另外,课题组还对电机驱动系统悬置以及电机转子时间常数对电动汽车纵向冲击的影响进行了探索性仿真研究,初步认定影响确实存在,但机理和抑制方法有待进一步深入研究。

3.纵向冲击试验验证与结果分析

本论文研究试验对象是某国产经济型轿车,其外形尺寸为L3640 ×W1660 ×H1520,轴距2370mm,原车整车质量1030 kg(空载),改装为电动汽车(电机及其控制器代替发动机置于前舱、动力蓄电池分前后两组置于底盘附近) 后整车质量1105kg(空载)。在课题研究过程中,进行了反复试验和大量数据的采集分析处理工作,记录分析电动汽车驱动过程出现的纵向冲击现象,分别验证本文建立的电动汽车整车动力学模型、电机驱动控制模型的正确性,并对结合两者耦合仿真对整车驱动工况下纵向冲击抑制方法有效性进行了验证。

3.1 试验验证及数据采集

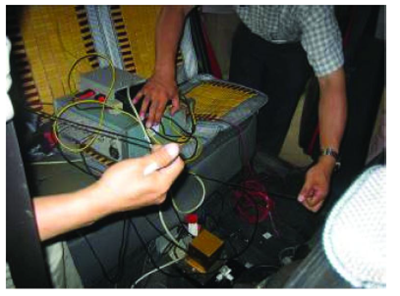

整车的测试系统包括车体运动测试和电机特性记录两大部分。试验中要测量车身质心处三个方向的加速度、角加速度和姿态角,同时,对踏板位置、整车控制器输出扭矩、电机输出扭矩、电机输出转速等电动汽车动力系统参数进行现场采集记录。进行所选电动车辆纵向动力学响应特性实车试验,与仿真计算得出的车辆加速度-时间曲线、整车系统纵向振动的固有频率、激励-响应曲线等结果进行对比验证。车体运动测试采用Crossbow Technology Inc.公司出品的VG400CC100 六轴加速度角速度测量陀螺仪,用于测量车辆垂向、纵向、横向加速度,以及绕三个轴向的车身姿态角和角速度等,安装于车辆质心处,见图8。

图8 陀螺仪安装图

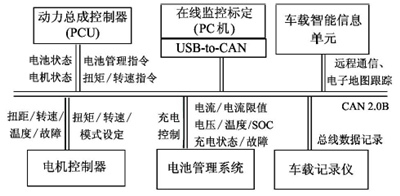

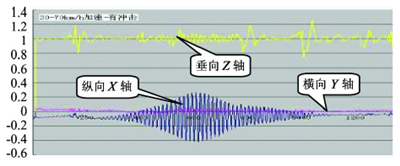

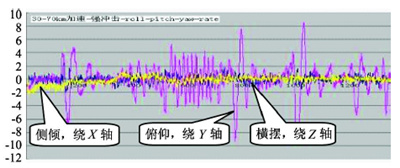

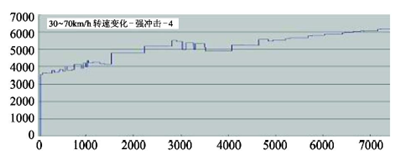

电机特性由电动汽车动力系统参数车载记录仪进行测试记录,车载记录仪是通过电动汽车CAN 总线能监控动力总成各主要参数的,车载记录仪通过CAN 总线与电驱动系统连接的拓扑结构见图9。图10、11、12 分别显示了由陀螺仪和车载记录仪记录的某次30 ~70km/h 急加速试验中,产生较强纵向冲击时,车辆沿三个坐标轴的加速度、车身俯仰等绕三个轴向的角速度、驱动电机转速等的变化情况。可以看出,在40km/h 时速左右发生纵向冲击时各参数变化是关联的。

图9 车载记录仪CAN 总线系统拓扑结构

图10 三轴向加速度记录数据(30 ~70km/h 加速-强冲击)

图11 绕三轴角速度记录数据(30 ~70km/h 加速-强冲击)

图12 驱动电机转速记录数据(30 ~70km/h 加速-强冲击)

3.2 纵向冲击抑制措施试验验证

针对本文研究的目的和试验条件的约束,选择的试验工况为:①电动汽车从静止状态到30km/h时速的起步工况;②电动汽车从30km/h 时速到70km/h 的急加速工况。在这两种试验条件下,分别对比分析采取纵向冲击抑制措施前后的整车纵向冲击度特性。

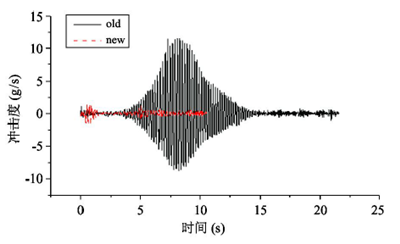

(1)电动汽车0 ~30km/h 起步工况下的纵向冲击抑制采取电机控制策略调整等纵向冲击抑制措施后,整车0 ~30km/h 的起步工况时间由调整前的13.5s 缩短到7.1s,起步时间减少了近一半,如图13所示。可以理解为,抑制措施采取前电动汽车的纵向平顺性较差,驾驶员在起步过程中有意放缓了对驱动电机的力矩需求,加速踏板深度和强度在起始阶段均不是很大。

图13 采取抑制措施前后纵向冲击度对比(0 ~30km/h 起步)

采取电机控制策略调整等纵向冲击抑制措施后,整车0 ~30km/h 的起步过程中的整车最大纵向冲击度由6.5g/s 降低到1.2g/s,约为原来的1/5。进一步的试验数据分析表明:采取抑制措施前,由于是采用M 法测速,在起步过程这样的低速工况时测速误差、波动大,引起驱动电机的输出转矩波动,进而导致了整车的纵向冲击;采取电机控制策略调整等纵向冲击抑制措施后,采用M-T 法混合测速,改善了低速时的测速误差和波动,降低了整车的纵向冲击。

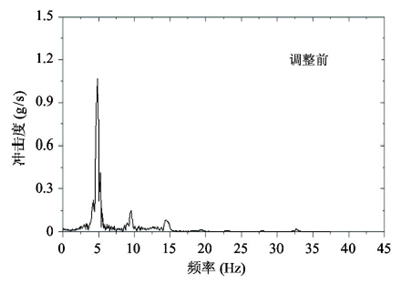

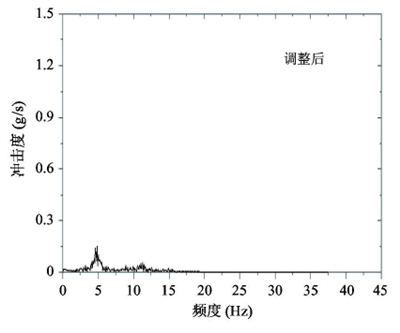

对采取冲击抑制措施前后的电动汽车纵向冲击度响应曲线进行傅立叶变换,得到其幅频特性曲线,如图14 所示。

从图14 可以看出,采取抑制措施前,该电动轿车起步加速过程的纵向动力学响应在某一时刻附近出现较强烈的振荡,表现为出现整车具有较强烈的纵向冲击现象;采取抑制措施后,电动轿车起步加速过程较平稳。

从实际的角度来看,不能只单单从最大值的角度来评价振动冲击的大小。因为汽车在运行工程中振动情况非常复杂,不能保证毫无干扰,单一的大小

图14 采取抑制措施前后整车纵向冲击度幅频特性(0 ~30km/h)

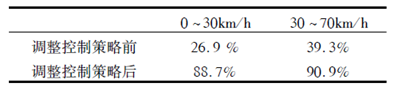

很难具有说服力。为此,本文采用从能量的角度来评价。通过统计整个工况区间的冲击能量分布,以振动冲击能量的大小分布来评价冲击度水平的高低。经过对幅频特性进行处理,幅频特性曲线与水平轴围成的面积可以定量地反映纵向冲击度的能量信息。根据所构建的满意度评价指标关系式,对0 ~30km/h起步过程进行计算,得出采取纵向冲击抑制措施前,满意度N 为26.9%;采取抑制措施后,满意度N 达到88.7%。

(2)电动汽车30 ~70km/h 急加速工况下的纵向冲击抑制采取电机控制策略调整等纵向冲击抑制措施后,整车30 ~70km/h 的加速时间由调整前的21.6s缩短到10.5s,加速时间减少一半,如图15 所示。可以理解为,抑制措施采取前电动汽车的纵向平顺性较差,驾驶员在加速过程中有意放缓了对驱动电机的力矩需求,加速踏板深度和强度在起始阶段均不是很大。

图15 采取抑制措施前后纵向冲击度对比(30 ~70km/h 急加速工况)

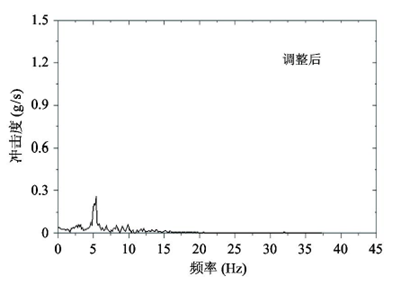

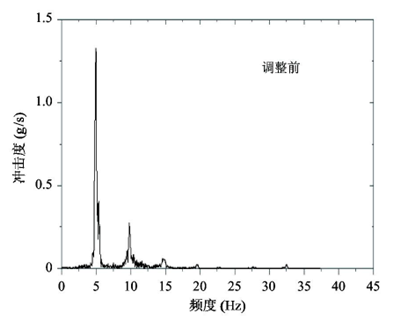

采取电机控制策略调整等纵向冲击抑制措施后,急加速过程中的整车最大纵向冲击度由11.6g/s降低到1.4g/s,约为原来的1/8。进一步的试验数据处理结果表明:采取抑制措施前,急加速工况的整车纵向冲击度特性恶化出现在车速40km/h 处,此时对应的纵向冲击度数值达到3.6g/s,开始为人体主观感受所感知。对应于该车速左右,驱动电机由恒功率模式转变为恒扭矩模式,为弱磁控制方式,在弱磁控制开始时,励磁电感发生了比较快的变化,励磁电感的变化同时引起转矩控制精度和动态特性的恶化,驱动电机输出力矩波动剧烈,导致了整车的纵向冲击问题。采取电机控制策略调整等纵向冲击抑制措施后,对励磁特性进行了非线性补偿,有效改善了驱动电机的转矩波动,提高了整车的纵向冲击特性。对采取冲击抑制措施前后的电动汽车纵向冲击度响应曲线进行傅立叶变换,得到其幅频特性曲线,如图16 所示。

从图16 可以看出,采取抑制措施前,该电动轿车加速过程的纵向动力学响应在某一时刻附近出现较强烈的振荡,表现为出现整车具有较强烈的纵向冲击现象;采取抑制措施后,电动轿车起步加速过程较平稳。

根据构建的满意度评价指标关系式,对30 ~70km/h 加速过程分别进行计算。得出采取纵向冲击抑制措施前,满意度N 仅为39.3%;采取抑制措施后,满意度N 达到90.9%。

图16 采取抑制措施前后整车纵向冲击度幅频特性(30 ~70km/h)

对于0 ~30km/h 起步及30 ~70km/h 急加速两种典型工况条件,采取抑制措施前后的纵向冲击特性对比结果如表1 所示,抑制效果显著。

表1 采取抑制措施前后幅频特性评价对照表

4.结论

本文在整车纵向动力学特性分析建模及电机驱动特性分析建模的基础上,进行了机电耦合建模仿真,结合试验开展了电动汽车整车在起步阶段和加速过程控制策略转换阶段(恒功率-恒转矩)的纵向冲击研究,提出了抑制纵向冲击的方法和电驱动动力系统的匹配优化方法:(1)采用T 法测速或M-T法混合测速可以有效地提高车辆起步时电机转矩控制的性能,防止驱动工况下纵向冲击现象的发生;(2)应根据励磁情况,对矢量控制算法的转子时间常数做必要的非线性校正,并对励磁电流做必要的补偿,使电机在急加速工况下的转矩控制效果得到改善;(3)电动汽车起步时,应充分考虑电磁干扰对电机控制转速检测的影响。可采取电机三相线屏蔽、避免速度传感器线与电机线平行走线、加强电机控制中速度信号的容错处理等措施。

本文提出的电动汽车驱动工况下纵向冲击抑制措施取得了预期效果,研究工作较好地解决了所研究纯电动轿车的纵向冲击问题,并能对其他类型电动汽车的开发设计提供有效方法和有益借鉴。本文对电动汽车纵向冲击问题的研究还需结合电动汽车制动工况、制动能量回收等问题开展更进一步的研究工作。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>a点燃式发动机燃烧稳定性的非线性动力学分析

- target=_blank>发动机曲轴系扭振分析

- target=_blank>变速风力发电机组变桨距建模与仿真

- target=_blank>电液伺服阀力矩马达弹性元件智能化刚度测量技术

- target=_blank> 大型曲轴转子一轴承系统振动特性理论与实验的研究

新闻资讯

| 更多

- target=_blank>创新有形:Creaform 形创增强版 HandySCAN 3D 提升便携式三维扫描性能

- target=_blank>Creaform 形创推出全新升级版光学三坐标三维扫描仪和探测组合套件

- target=_blank>五轴超精密加工机床底座设计技术研究

- target=_blank>基于精雕系统的七级叶轮加工技术实践

- target=_blank> 以柔性制造加固核心壁垒—访西派集团有限公司董事长梁桂华先生

- target=_blank>HELI系列的新发展

- target=_blank>坚定投资中国 助推高质量发展——访埃斯维机床(苏州)有限公司总经理 Norbert Wiest 先生

- target=_blank> 最是步稳能致远—访台湾雷威精密机械有限公司总经理熊健男先生

- target=_blank>直击CES 2024:西门子瞄准沉浸式工程和人工智能,驱动工业元宇宙创新

- target=_blank>汽车轮毂加工方法与工艺分析