摘要:分别通过仿真分析和实验研究两种手段,研究大型船用柴油机曲轴转子一轴承系统复杂的动力学特性。通过分析滑动轴承动力学系统及油膜动力系数,利用不同的刚度一阻尼一质量矩阵模拟滑动轴承,并以船用柴油机4—6S60MC—C(8030)相似曲轴转子一轴承系统为对象,分析不同支承方式在不同转速下的系统模态.以及轴颈处不同方向上的不平衡质量响应。另外.根据大型船用柴油机的动力学特点,研制了能够反映其动力学特性的曲轴转子一轴承实验平台。结果表明,忽略白噪声干扰信号的影响,理论分析可以描述系统的振动规律,特别是可以确认系统在弯曲振动时具有足够的精度。但是,当分析轴向振动时,理论分析结果与实验结果存在较大的误差,转速越高,误差越大。

关键词:船用柴油机曲轴转子滑动轴承振动特性仿真分析

曲轴是柴油机、内燃机、蒸汽机等发动机中最重要的部件之一.随着现代动力装备向大功率、高效率、高可靠性、低噪声等方向发展,对曲轴系统动力学性能的要求也越来越高。

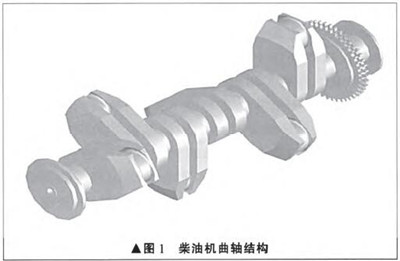

由于曲轴属于典型的非对称结构零件(如图1所示),具有各向异性及各向耦合的特点,因此曲柄的偏心质量不仅能激起弯曲振动,而且还可引起扭转振动、轴向振动及三者的耦合振动。曲轴耦合振动的研究在20世纪80年代初受到国内外众多研究人员的重视[1--2],研究表明:系统的固有频率由于受到耦合效应的影响而发乍变化。

我国对曲轴转子一轴承系统动力学的研究起步较晚,与该系统相关的大功率、低速、高性能柴油机主要依靠进口。近年来,随着我国对科技投入的不断加大,工业技术不断进步,各行业对曲轴转子一轴承系统动力学的研究越来越重视,并取得了一定的成果。梁兴雨等[3]根据刚度耦合原理。考虑在轴系强迫激励的基础上基于瑞利法建立了内燃机曲轴扭转耦合强迫振动模型。孙军等㈦]在考虑曲轴变形、轴承润滑的基础上,研究了内燃机曲轴一轴承系统中曲轴变形引起的轴承润滑状态变化对曲轴强度的影响.另外还对计入曲轴受载变形和表面粗糙的曲轴轴承弹性流体动力润滑进行了分析。黄英等[6俐用瞬时动能等效方法.给出了一种曲轴装配体的变惯量通用表达式。对内燃机曲轴装配系统的非线性扭转振动特性进行了研究。吴成武等[71分析了曲轴在12种工况下的应力应变。进而预测了疲劳断裂部位。

以上研究的重点主要集中于中小型发动机的曲轴转子一轴承系统,这类发动机大部分使用非动压滑动轴承或滚动轴承来支承曲轴,可见对于大功率低速船用柴油机使用的曲轴转子一轴承系统的理论和实验研究还很缺乏。笔者以大功率低速船用柴油机为研究对象,通过理论探讨、仿真分析及实验等手段,对船用柴油机曲轴转子一轴承系统的振动特性进行较为全面的研究。

1 、滑动轴承模型

1.1 滑动轴承动力学系统

大功率低速船用柴油机曲轴一般使用多个滑动轴承支承,分别配置在每一曲拐的两侧及链轮两侧,承受径向载荷。此外,在链轮两侧还配置有限制曲轴轴向移动或承受轴向力的推力盘。

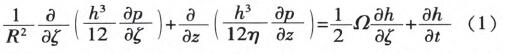

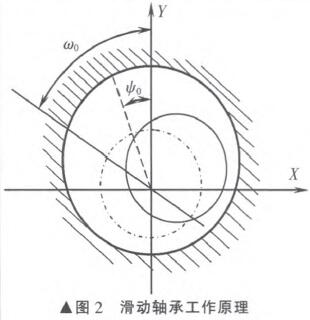

滑动轴承在轴颈旋转时与轴瓦形成油楔。并通过挤压油楔在轴颈与轴瓦之间建立动压油膜.如图2所示。滑动轴承的油膜压力与转速、载荷、润滑油黏度及轴承结构参数有关,并符合式(1),即雷诺方程譬“]:

式中:尺为轴承半径;f为周向坐标;r/为润滑油黏度;h为油膜厚度;z为轴承宽度方向坐标;_p为油膜压力;/2为轴颈自转转速:t为时间。

由于该方程为非线性微分方程,无法求得理论解或精确解,因此在工程实际应用中,多使用数值方法求得近似解。大量的工程应用表明,在大多数情况下,近似解能很好地满足使用要求。

无论从曲轴的实际使用,还是机械加工出发,曲轴使用滑动轴承、滚动轴承或刚性支承后,其动力学性能将发生本质变化。这一方面取决于曲轴和轴承本身的特性.另一方面还取决于其耦合特性。正是由于这种原因,动力学分析时,总是将曲轴和轴承作为一个系统进行/iff究。

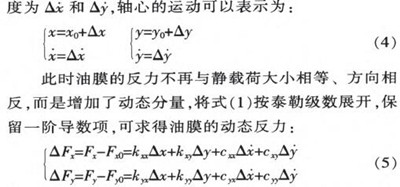

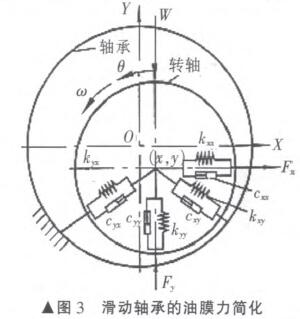

1.2 滑动轴承的油膜动力系数

滑动轴承的油膜动力特性反映了当轴颈偏离静平衡位置,并在此位置附近运动时,油膜力相应的变化情况.通常起着非线性弹性力和阻尼力的作用。但在通常情况下,由于只涉及到小幅振动,可以把油膜力简化为线性的弹性力和阻尼力,如图3所示。

图3所示的轴承在某一特定运行条件下。油膜的反力作用在轴颈中心位置(z,y)与瞬时振动速度(x,Y)的函数为:

在稳态情况下,轴颈在其平衡位置附近振动,若轴心相对于静平衡佗置的动态位移为h和△h瞬时速

式中:下标0表示平衡位置,各系数的第一列下标表示反力的方向。第二列下标表示引起相应反力的轴心运动方向。

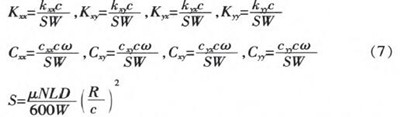

轴承的动力系数通常表示成无量纲的形式:

式中:C为轴承径向间隙;∞为轴颈转动角速度;S为轴承承载量系数;Ⅳ为转子转速;£为轴承宽度;D为轴承直径;/x为润滑油动力黏度系数;尺为轴承半径。

2、仿真分析

2.1 模型参数

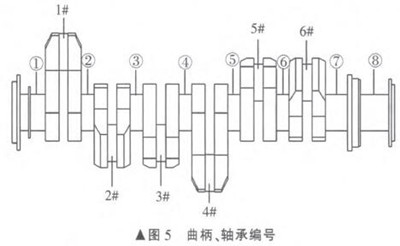

图1为大型船用柴油机4—6S60MC—C(8030)曲轴。属于6拐红套半组合结构。图4所示曲轴为实验台曲轴,也设计成6拐红套结构,与图1所示曲轴在结构、刚支振型、滑动轴承支撑方式、曲轴转子受力方式等方面具有相同或相似的特件,笔并以图4所示曲轴为例进行仿真分析。曲轴各曲拐编号和主轴承编号如图5所示,推力盘位于轴颈7、8之间。

2.2曲轴系统模态分析

在没有外载荷的情况下,各轴承上的初始载荷即曲轴整体的重力在各轴承上的分布情况见表1。

表1主轴承载荷

kN

从表1中可以看出.由于曲轴结构的不一致,造成各主轴承上的初始载荷并不完全相同,从而导致各主轴承的刚度和阻尼系数不一致。当工作转速为105 r/min时进行模态分析,计算出曲轴转子一轴承系统的特征值,即系统的前六阶固有频率,见表2。表中第二列为采用带有交叉项的刚度和阻尼矩阵模拟滑动轴承得到的特征值。第三列为采用弹性支承计算得到的特征值,第四列为采用刚性支承计算得到的特征值。在采用弹性支承时,其刚度值与滑动轴承的主刚度值相同,而阻尼等于0。

从表2中可以看出.在刚性支承、滑动轴承支承、弹性支承3种不同的支承方式下,系统固有频率依次递减。滑动轴承支承下的各阶固有频率略高于弹性支承,这是由于模拟滑动轴承油膜动力特性时,考虑了交叉动力系数的影响,而该系数反映了一个坐标方向上的运动在另一坐标方向上产生的反力效果,这更符合曲轴轴向、弯曲、扭转耦合振动特性。滑动轴承油膜刚度和阻尼随载荷、转速变化,其系统的动力学特性不同于刚性支承和弹性支承方式。

表2系统前六阶固有频率

Hz

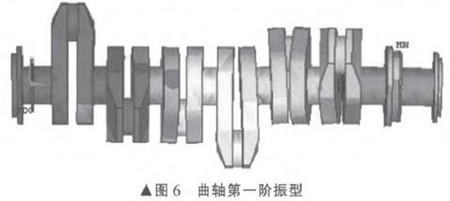

图6和图7所示的曲轴振型分别对应于表2中的第一和第四阶系统的固有频率。仿真结果表明。前三阶依次以轴向、轴向和扭转振型为主,后三阶则依次表现为弯曲、扭转和纵向的耦合振型。

由于滑动轴承的刚度和阻尼系数是随转速变化的.因此建立在滑动轴承支承上的曲轴转子一轴承系统的固有频率也是变化的。图8给出了转速从0~3 000r/min时系统固有频率的变化规律。

系统的第一、第二、第三阶固有频率对应的振型依次为轴向、轴向和扭转,从图8中可以看出,它们几乎不随转速变化。一方面是由于滑动轴承的刚度和阻尼对曲轴的轴向和扭转振动没有直接影响,另一方面是因为曲轴自身的弯曲刚度比扭转刚度和轴向刚度大得多。因此,虽然轴承刚度和阻尼是随转速变化的,但主轴承的刚度和阻尼特性对系统的固有频率影响不大,系统的前三阶固有频率基本保持不变。系统的第四至第六阶固有频率所对应的振型均是以弯曲振动为主的耦合振型,在转速范围内,其值随转速的上升而增大。

这是因为当转速很低时,滑动轴承动压油膜刚度较小.当转速提高时,油膜刚度也随之增大,进而使得与弯曲振型相关的固有频率增大。

2.3不平衡质量响应

由于曲轴结构的非对称性,旋转时会在主轴颈上产生交变载荷,因此必须研究由不平衡质量所引起的振动问题。设重力方向为y向,曲轴轴线方向为Z向,水平径向为X向。运转过程中不平衡质量产生的激励力为简谐函数Feu。在进行谐响应分析时,该激励力用两个同频简谐函数来表征,这两个简谐函数幅值相等、相位相差90。.如图9所示。在曲轴转动过程中,水平和竖直方向的激励力按正弦函数动态变化.但其合力大小恒定,从而可以模拟不平衡质量产生的离心力。另外.通过近似地把将要分析的频率范围分成若干区间.在

每个区间内以恒定的平均惯性力代替随转速变化的惯性力来模拟力在幅值上的变化规律。

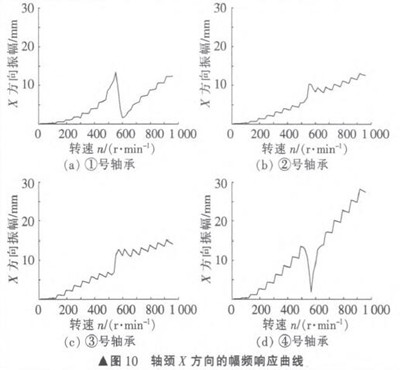

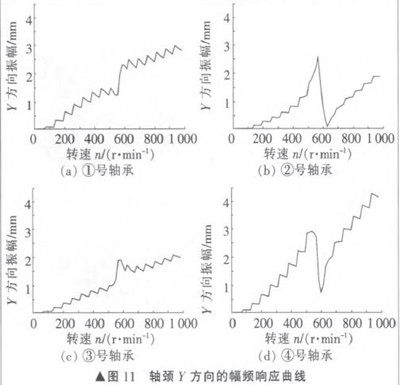

限于篇幅,仅给出①~④号轴承处主轴颈的中心在X、y、Z方向上的幅频响应曲线,如图10~图12所示。从图中可以发现,虽然不平衡质量激励力作用在X、y方向上,但由于曲轴结构的各向异性和各方向振动行为的相互耦合,径向激励仍然可以激起轴向振动.在以轴向振动为主的第一阶固有频率附近,径向振动幅值很人.同时会发ft.-.共振现象另外,一方向的振幅远大于y方向的振幅,这是由于轴承载荷为y方向,在轴承内部使该方向上的油膜受到更为强烈的挤压,从而导致y向刚度较大.使其对轴颈的约束力更强。在x

方向,由于油膜力对轴颈的约束力相对较弱,故X方向的振幅较大。

通过以上分析可以看出.对于大功率低速船用柴油机曲轴转子一滑动轴承系统而言,其固有频率很低,因此在曲轴设计时要非常小心,需要使其工作转速远离共振区,并且在加工时也不能使用高速切削,否则会造成强烈的共振,导致曲轴加工精度降低。

3 、实验研究

3.1 动力学试验台方案

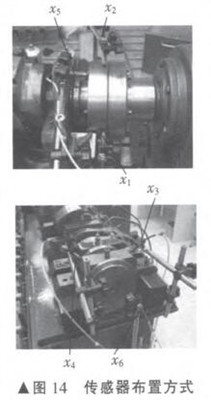

动力学试验台曲轴的设计以大型船用柴油机4—6S60MC—C(8030)曲轴为参照对象,以大型船用柴油机曲轴转子一轴承系统动力学性能研究为设计目的。在综合考虑多种因素的情况下,最终形成了大型船用柴油机曲轴转子一轴承系统动力学试验台的最终方案.由红套曲轴、滑动轴承、连杆、气缸、气缸体、驱动系统、底座、液压供油系统、电气控制系统、测试系统、数据分析系统等组成。

图13所示是试验台主体结构方案,属于立式结构,曲轴、滑动轴承、连杆、气缸、加载系统、底座、驱动系统等构成了曲轴转子一轴承系统的主体,其结构尺寸、滑动轴承的参数、供油压力、轴承承载能力、系统的固有频率、I临界转速等动力学参数,必须根据大型船用柴油机的曲轴转子一轴承系统的动力学特点进行分析、计算、设计。该方案具有结构紧凑、测试调整方便、搬运位移信号。

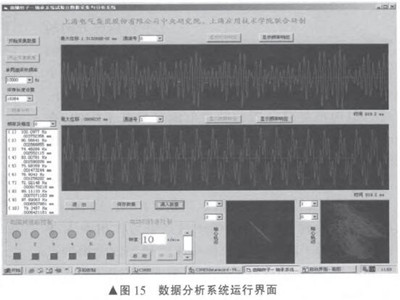

以VB为平台开发了数据分析系统,如图15所示。该系统包括两个功能:一是根据动力学理论进行振动性能分析.主要包括:时间响应分析、频谱分析、轴心轨迹分析、相位分析、数据采集与储存、采样参数设置、历史数据调入与分析等:二是根据加载系统压力传感器或压力变送器采集的压力信号进行载荷分析计算.用以分析施加在不同活塞上的载荷大小及安装简单、装配精度不受外界因素影响、润滑油不容易其变化规律。

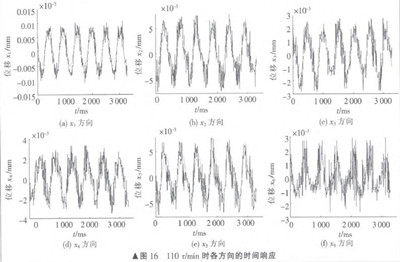

为了进行对比性研究,在进行动力学分析时将试验曲线和理论曲线绘制在同一张图中。图16~图18所示依次是转速为1 10 r/min、130 r/min、90 r/min时通过实验测得(图中非光滑曲线所示)和理论计算(图中光滑曲线所示)得到的时间响应结果。

从图中可以看出。实验曲线包含3种响应信号:一是以曲轴转速或频率为周期的简谐信号,其变化规律、幅值大小与理论计算结果具有较好的一致性:二是叠加在简谐信号上的其它倍频分量和高频分量.这是由转子一轴承系统的非线性特征造成的;三是白噪声干扰信号。忽略白噪声干扰信号的影响,理论分析结果基本可以描述系统的振动规律。但是,当分析轴向振动时,理论分析结果与实验结果存在较大的误差,转速越高。误差越大。图17(e)转速为130 r/min时茗,方向的不平衡响应曲线,明显含有倍频成分,当转速下降到110 r/min和90 r/min时,倍频成分大幅下降,如图16(e)和图18(e)所示。

4 、结论

(1)在考虑滑动轴承油膜刚度和油膜阻尼对系统固有频率影响的基础上,结合有限元软件ANSYS对一大型低速船用柴油机曲轴转子一滑动轴承系统进行了动力学建模与分析。

(2)滑动轴承油膜刚度和阻尼随载荷、转速变化,滑动轴承支承的曲轴转子系统的动力学特性不同于刚性支承和弹性支承方式。

(3)曲轴系统径向不平衡质量不但能激起径向振动,也会引起轴向振动。

(4)实验对比结果表明,在一定范围内理论分析结果基本可描述系统的振动规律,其计算精度可满足工程实际需求。

(5)将仿真分析与实验研究相结合,是进行大型船用柴油机曲轴转子一轴承系统动力学研究的有效途径。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>基于专利信息的新能源汽车及驱动电机发展现状分析

- target=_blank>安森美半导体全面的IPM方案满足工业、汽车和消费应用的不同需求

- target=_blank>混合驱动自主潜航器续航能力分析

- target=_blank>电动汽车驱动工况下纵向冲击问题研究

- target=_blank>a点燃式发动机燃烧稳定性的非线性动力学分析

- target=_blank>创新有形:Creaform 形创增强版 HandySCAN 3D 提升便携式三维扫描性能

- target=_blank>Creaform 形创推出全新升级版光学三坐标三维扫描仪和探测组合套件

- target=_blank>五轴超精密加工机床底座设计技术研究

- target=_blank>基于精雕系统的七级叶轮加工技术实践

- target=_blank> 以柔性制造加固核心壁垒—访西派集团有限公司董事长梁桂华先生

- target=_blank>HELI系列的新发展

- target=_blank>坚定投资中国 助推高质量发展——访埃斯维机床(苏州)有限公司总经理 Norbert Wiest 先生

- target=_blank> 最是步稳能致远—访台湾雷威精密机械有限公司总经理熊健男先生

- target=_blank>直击CES 2024:西门子瞄准沉浸式工程和人工智能,驱动工业元宇宙创新

- target=_blank>汽车轮毂加工方法与工艺分析