【摘 要】数控加工是指在数控机床上进行零件加工的一种工艺方法,它是解决零件品种多变、批量小、形状复杂、精度高等问题和实现高效化和自动化加工的有效途径。文章介绍了模具型腔的开粗刀路探究并详细列举各种加工方法对刀路轨迹的影响。利用UG8.5 这款软件进行了某壳体模具型腔的三维建模、型腔的开粗、型腔的二次开粗,3D、2D、基于层、剩余铣等二次开粗方法进行比较,生成能让数控机床识别的G 代码。

【关键词】壳体模具;型腔;数控加工

1 、引言

经过时代的发展、科技的进步,CAM/CAD 技术日益成熟。通过对CAM/CAD 技术的研究和学习,数控加工已经是工业生产中不可或缺的一部分。该软件提供了一个基于过程的产品设计环境,使产品的开发从设计到加工真正实现了数据的无缝集成,极好地优化了产品设计与制造,大大缩短了产品的从开发设计到制造的周期,节省了材料、资源、时间和经费[1]。

CAM/CAD 技术在我国已经相当成熟,各种壳体产品也成了大众生活中不可或缺的一部分,在工业中也是占有霸主地位。模具中的型腔是模具组成的重要部分,型腔的加工精度与技术要求都比较高,型腔的精度直接决定产品是否合格,通过型腔的合理设计与加工能有效的减少加工时间、材料、资源、经费。

2 、模具型腔的加工与刀路优化探究

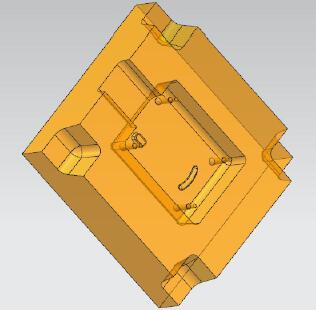

利用UG8.5 中的加工命令对型腔进行加工生成数控机床能够识别的G 代码,用计算机自动编程的好处是在编程过程中,除了分析图样和制定工艺方案由人工进行外,其余均由计算机辅助完成。手工编程的极限为2.5 轴加工,而采用自动编程可以达到3~5 轴联动加工,制动编程完全能胜任复杂形状零件的编程。自动编程可有效提高编程效率几十倍至上百倍,解决了手工编程无法解决的许多复杂零件的编程难题。所以在此笔者采用UG8.5 对型腔进行加工。如图1 所示材料大小为122×122mm 型腔最小间隙为3.11mm,最小圆角半径为1.01°为了提高加工效率开粗时笔者将忽略最小间隙。

(1)为了使加工时方便对刀,创建块将MCS 放到工件中心。

(2)创建WORKPIECE 选择部件为工件,毛坯为之前创建的块。

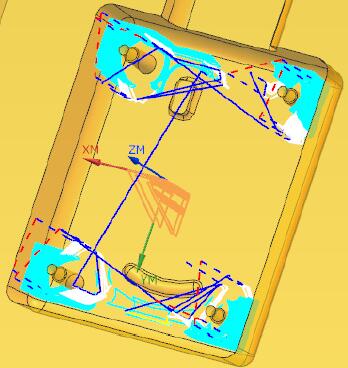

图 1 模具型腔

(3)准备工作做好后开始工件的开粗:创建工序型腔铣。

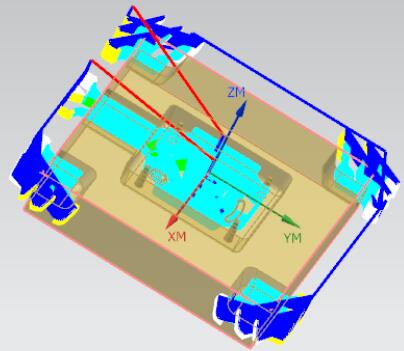

图 2 整体加工

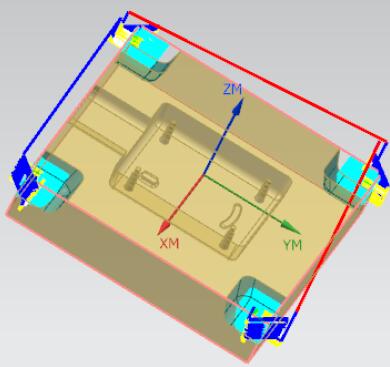

图 3 虎口加工

a.选用刀具为D12 立铣刀。

b.如上图所示图2 是将型腔虎口一起加工,图3 是独立加工虎口位置为了提高加工的效率减少跳刀减少加工时间笔者选择图3 的加工方式。

c.工件已加工表面与待加工表面间的垂直距离称为背吃刀量。背吃刀量是通过切削刃基点并垂直于工作平面的方向上测量的吃刀量,是每次进给时车刀切入工件的深度,故又

称为切削深度。根据此定义,如在纵向车外圆时,其背吃刀量可按下式计算:

a p=(d w—d m)/2

式中a p——背吃刀量(mm);

d w——工件待加工表面直径(mm);

dm ——工件已加工表面直径(mm)。( S

d.设置切削参数切削方向当立铣刀为顺铣时刀具切削时会出现欠切的现象,当立铣刀为逆铣时会出现啃刀现象就是所谓的“过切”。

e.为了减少跳刀切削顺序为深度优先。

f.进给率和速度的设定:

进给速度v f 是指切削刃上选定点相对工件进给运动的瞬时速度。

v f=fn"

式中v f——进给速度(mm/s);n——主轴转速(r/s);f——

进给量(mm/s)。6

切削速度 v c::

v c=( π d w n )/1000

式中 v c——切削速度 (m/min)dw ——工件待加工表面直径(mm)n ——工件转速(r/min)。在计算时应以最大的切削速度为准,如车削时以待加工表面直径的数值进行计算,因为此处速度最高,刀具磨损最快。

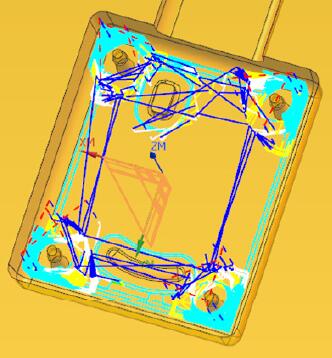

为了提高加工的速度笔者开粗时尽可能选用大的刀具,一些比较小的间隙可以采用二次开粗来解决,如下图所示。如图4 所示采用的切削方式为跟随部件,图5 采用跟随

周边的切削方式,跟随部件适用于凸台或者是凹凸不平的部件而跟随周边适用于内腔的铣削。为了使刀轨整洁方便观察减少跳刀减少加工时间所以我们采用跟随周边的加工方式。

图 4 跟随部件

图 5 跟随周边

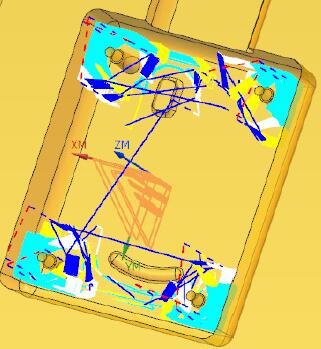

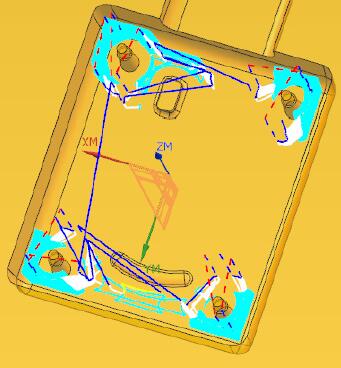

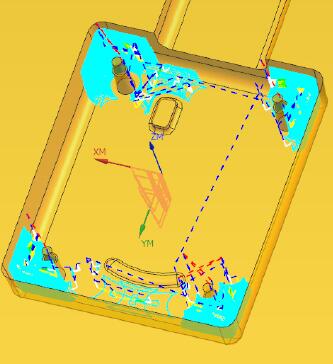

图 6 3D

图 6 为3D 进行的二次开粗、图7 为基于层进行的二次开粗、图8 为剩余铣进行的二次开粗。

在较简单工件的数控编程中3D、基于层两个取得的效果都是一样的,但是复杂的型腔加工建议使用3D,因为这样得出来的加工精度更高。因为在使用3D 的时候计算机是对整个型腔重新生成后作为依据的,而基于层是以每次加工的层为依据的。所以3D 所用的计算时间(程序生成时间)会较长,但精度高,基于层反之。剩余铣加工起来很方便对于开粗过后,但是算刀路很费力,对于简单一点的,剩余铣后就可以精加工了。

图 7 基于层

图 8 剩余铣

3 、结束语

本文简单介绍了某壳体模具的型腔的开粗加工,利用NX8.5 软件对型腔进行简单的计算机自动编程和刀路的优化。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>车用发动机缸体自动化制芯工艺柔性设计

- target=_blank>船用螺旋桨叶片五轴联动砂带磨削方法研究

- target=_blank>不锈钢转轮叶片断续切削加工技术

- target=_blank>伊斯卡,为医疗器械工业的小零件加工提供大方案

- target=_blank>柴油机曲轴断裂失效的3种常见原因

- target=_blank>Creaform 形创推出全新升级版光学三坐标三维扫描仪和探测组合套件

- target=_blank>五轴超精密加工机床底座设计技术研究

- target=_blank>基于精雕系统的七级叶轮加工技术实践

- target=_blank> 以柔性制造加固核心壁垒—访西派集团有限公司董事长梁桂华先生

- target=_blank>HELI系列的新发展

- target=_blank>坚定投资中国 助推高质量发展——访埃斯维机床(苏州)有限公司总经理 Norbert Wiest 先生

- target=_blank> 最是步稳能致远—访台湾雷威精密机械有限公司总经理熊健男先生

- target=_blank>直击CES 2024:西门子瞄准沉浸式工程和人工智能,驱动工业元宇宙创新

- target=_blank>汽车轮毂加工方法与工艺分析

- target=_blank>超细刀具的齿槽加工方法