修复油管脱扣原因分析及预防措施

2017-12-7 来源:中国石油集团石油管 塔里木油田 作者:邝献任 袁军涛 李孝军 等

摘 要: 针对两起 Φ73. 02 mm × 5. 51 mm NU 修复油管脱扣事故案例,对修复油管脱扣原因进行系统分析。分析表明,无钢级分选、螺纹加工精度低与上扣质量差是导致修复油管脱扣的主要原因。同时,从厂家修复及现场操作方面提出了相关的预防措施,以避免再次发生此类油管脱扣事故,保障油田生产安全。

关 键 词: 修复油管; 螺纹加工; 脱扣

0 引 言

油管作为井下输送介质的通道,由于其在服役过程中受介质环境、自重、内压、温度、弯曲载荷、抽油系统交变载荷等因素的影响,管体及接头可能存在不同程度的损伤,应根据实际情况对服役油管进行检测修复,提高旧油管的使用寿命[1,2]。油管修复是保障油田生产安全的重要手段,也是实现降本增效目标的有效措施。螺纹接头修复是油管修复工艺中的重要环节,API螺纹由于加工成本低、互换性好,在修复油管中被广泛使用。近年来,API 螺纹接头修复油管脱扣事故时有发生,油管脱扣后,需对事故井停产,进行油管打捞、检测、修复及更换管柱作业,影响油田正常生产经营,造成巨大经济损失。

本文结合两起 Φ73. 02 mm × 5. 51 mm NU修复油管 API 螺纹接头脱扣事故案例,对修复油管脱扣原因进行综合分析,并提出相关预防措施,以避免类似脱扣事故再次发生。

1 、修复油管脱扣失效案例

1. 1 案例一

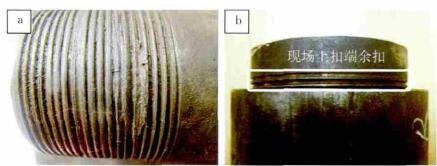

2014 年 4 月,某 井在进行检抽作业时,Φ73. 02 mm× 5. 51 mm N80 NU 修复油管接头现场端脱扣。脱扣螺纹存在明显粘扣现象,如图 1( a) 所示; 对该油管现场端螺纹上扣痕迹观察后发现,外螺纹有 2 扣完整扣与 1 扣未完整扣裸露在接箍外,如图 1( b) 所示。该油管脱扣原因为现场高速上扣导致粘扣,上扣扭矩不足导致上扣不到位。

图 1 脱扣油管接头宏观形貌

1. 2 案例二

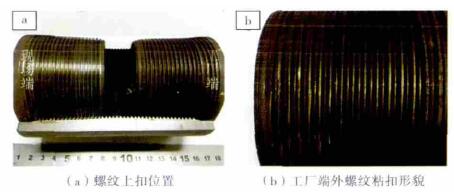

除现场上扣端脱扣事故,近年来修复油管工厂端脱扣事故也时有发生。2015 年 9 月,某井进行压井作业时,Φ73. 02 mm × 5. 51 mm N80 NU 修复油管接头工厂端脱扣,该油管自修复后下井至失效历时仅 9 天,油管修复质量存在严重问题。

图 2( a) 为脱扣油管上扣位置图,可见脱扣工厂端上扣至 16 ~ 17 扣,相邻现场端上扣至 16扣,两端均未见外露扣; 工厂端外螺纹小端有明显粘扣痕迹,如图 2( b) 所示。该油管脱扣主要原因为修复厂家上扣时螺纹粘扣。

图 2 脱扣油管接头宏观形貌

2 、脱扣原因综合分析

从以上失效案例可以看出,厂家修复质量和现场操作是影响修复油管使用性能的重要因素。修复油管由于长期流转修复、使用,其脱扣原因通常与材质、螺纹加工和上扣质量有关。

2. 1 无材质分选环节

旧油管在初选分类时,修复厂家应确定油管原始钢级,并按钢级进行标识、分类码放,但在实际修复过程中,误标钢级甚至错用新接箍现象普遍存在。根据修复厂家提供数据,上述两起失效案例中脱扣油管及接箍均为 N80 钢级,并按照 N80 推荐扭矩上扣。

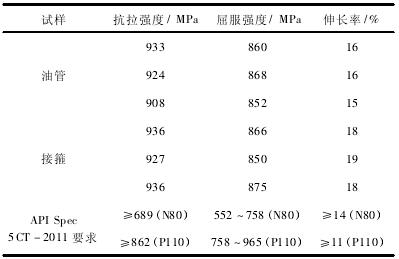

表 1 为案例一脱扣油管及接箍拉伸试验结果,试验结果表明脱扣油管及接箍拉伸性能不满足 API Spec 5CT 对 N80 钢级要求,而满足 P110 钢级要求,说明修复厂家对油管及接箍钢级误标。

案例一中油管上扣不到位是导致油管脱扣的重要原因,P110 钢级油管的推荐上扣扭矩高于 N80 钢级,由于厂家对钢级误标,作业队在现场上扣时采用厂家推荐的 N80

钢级上扣扭矩进行上扣,是导致上扣不到位的根本原因。

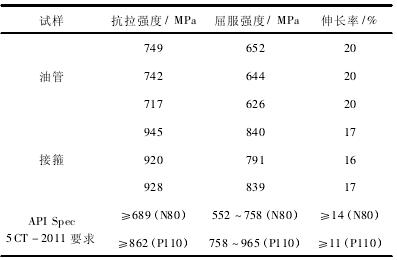

表 2 为案例二脱扣油管及接箍拉伸试验结果,试验结果表明脱扣接箍拉伸性能不满足 API Spec 5CT 对 N80钢级要求,而满足 P110 钢级要求,说明修复厂家对接箍钢级误标。由于 API Spec 5CT 允许低钢级油管连接高钢级接箍,工厂上扣时采用油管钢级推荐扭矩上扣仍然能满足上扣要求,因此案例二脱扣油管未存在上扣不到位现象; 但若厂家错用低钢级接箍连接高钢级油管,采用油管钢级推荐扭矩上扣,接箍可能发生粘扣影响螺纹连接强度。

表 1 案例一脱扣油管及接箍拉伸试验结果

表 2 案例二脱扣油管及接箍拉伸试验结果

调研发现,部分修复厂家为节约成本,无钢级分选环节,对于不可确定钢级但明确同批油管中最低钢级的旧油管,厂家一律降级至最低钢级标准进行修复,更换的接箍钢级同油管所降钢级一致。修复油管因原始钢级未知而降级修复会存在两种情况,即: 油管原始钢级与降级修复钢级一致; 油管原始钢级高于降级修复钢级。

若为第一种情况,按照油管修复钢级的推荐扭矩上扣,可保证油管的连接强度; 若为第二种情况,由于高钢级油管上扣扭矩高于低钢级,按照油管修复钢级推荐扭矩上扣,会造成油管上扣不到位,降低连接强度,极大增加油管脱扣风险。

2. 2 螺纹加工精度低

螺纹加工参数存在偏差、表面质量差会对内外螺纹匹配度及密封性产生不利影响,严重时会在螺纹连接局部产生较高接触压力,导致螺纹粘扣甚至脱扣[3,4]。对失效案例二中同厂家修复油管进行螺纹检测及上卸扣试验,结果表明部分油管修复外螺纹接头紧密距不符合API Spec 5B 要求,上卸扣试验中存在粘扣现象,说明该厂家螺纹修复质量较差,其脱扣原因也与外螺纹紧密距和抗粘扣性能不合格有一定关系。经调研得知,部分修复厂家没有按照质量工艺要求配置设备,螺纹加工设备老旧、自动化程度低、人员技术水平较低、检测量规精度差,螺纹加工精度较低。

2. 3 上扣质量差

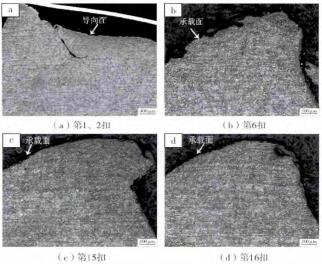

大多数油管脱扣事故与螺纹粘扣有关,除螺纹加工精度外,油管上扣时对扣、引扣不到位也是导致螺纹粘扣的重要因素[5]。图 3 为案例二脱扣工厂端外螺纹金相照片,由金相分析可知,脱扣外螺纹起始扣开始第 1扣、第 2 扣牙顶均偏向承载面,其中起始扣变形严重,牙侧完全嵌入牙底; 第 3 ~ 7 扣、14 ~ 16 扣牙顶变形流线组织均偏向导向面。

正常上扣情况下,若油管接头拉脱失效,外螺纹牙型应整体偏向导向面,与上扣方向相同,而该油管外螺纹小端反向变形,并不是由脱扣引起的,应为上扣操作不当造成。外螺纹损伤位置在小端,说明工厂端上扣时未按正确规范进行引扣操作。工厂端引扣不到位,螺纹未正常啮合,外螺纹小端造成严重损伤粘扣,进而导致内外螺纹啮合的匹配性变差,承载能力随之降低。

图 3 脱扣油管外螺纹金相照片

此外,上扣速度过快会对螺纹啮合面产生冲击载荷,容易损伤螺纹,导致粘扣错扣。API RP 5C1 对油管上卸扣速度有严格规定,以防止快速上扣对螺纹造成损伤。上扣扭矩曲线是追溯油管上扣质量的重要数据,调研发现,个别修复厂家未能提供详实上扣扭矩曲线,上扣时存在高速上扣现象。修复油管在现场使用过程中也存在较严重上扣质量问题,作业队存在上扣时不使用对扣、引扣钳和扭矩仪等设备现象。目前绝大多数现场上扣端脱扣事故与现场上扣操作不当有关,案例一中螺纹存在粘扣现象即为现场高速上扣所致。修复油管因使用条件限制,多服役于低压井、注水井、注气井等,作业队往往对此类工况作业重视程度不足,易出现操作不规范现象。

3 、预防措施

3. 1 明确油管钢级

油管修复涉及多项工艺,如初选、校直、清洗、探伤、试压、螺纹加工、换接箍、检验及储存运输等[6]。旧油管修复前钢级标识不清,是影响油管修复质量的突出问题。现有油管修复执行标准 Q/SH 0180 - 2008《油管修复质量要求》、Q/SH 1020 0380 - 2007《油管修复生产线设备技术条件》对旧油管修复工艺有明确要求,油管所换接箍钢级材质应与管体相同,并按照推荐扭矩上扣,即对旧油管原始钢级进行判定。

修复厂家应严格管理修复流程,按照标准要求进行修复; 对于多次周转使用油管,可通过表面硬度仪、涡流分析仪等设备进行钢级、材质区分,无法确定钢级、材质的,应放大判废标准。回收区油管应按钢级、材质、规格分选存放,完成每道工序后应做好标识、记录。

3. 2 提高螺纹加工精度

修复厂家应对老旧螺纹加工车床进行现代化升级,配置加工精度高的数控车床生产线,减小工人劳动强度,提高加工精度和工作效率; 对操作人员进行生产培训,并定期进行技术考核; 对螺纹检测量规按期校正检验,严格杜绝仅凭经验用肉眼判断螺纹是否合格现象;引入第三方检测机构对产品精度进行检测,并向用户提供质量检测报告。加工螺纹经检测符合 API Spec 5B 标准要求后,均匀涂抹螺纹脂并安装护丝,以防止上扣或运输过程中碰伤螺纹。

3. 3 保障油管上扣质量

油管上扣时应正确使用对扣、引扣钳和扭矩仪等上扣设备,保障油管上扣时对中、不偏斜,并按照规定上扣速度进行上扣。修复厂家应详细记录每根油管上扣扭矩数据,换接箍后对油管逐根进行试压检验。

3. 4 现场规范管理

修复油管脱扣往往是修复质量与现场操作综合作用的结果。油管在现场使用时,随意摆放吊装造成螺纹磕碰、上扣操作不规范、上提油管柱作业时遇阻强行提拉管柱均有可能导致油管脱扣事故。

作业队应加强责任心,重视修复油管下井作业; 现场运输、搬运修复油管时注意保护螺纹,并严格按规章进行上扣操作

4 、结论及建议

1) 无钢级分选环节、螺纹加工精度低及上扣质量差是导致修复油管接头脱扣的主要原因。2) 修复厂家应从管理、设备、工艺方面严格把关,对旧油管钢级进行严格分级分类,同时提高螺纹加工精度。3 ) 修复油管上扣时,应使用对扣、引扣钳和扭矩仪等设备,并按照规定扭矩及上扣速度上扣。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank> 数控车床螺纹加工工具的设计与应用

- target=_blank>基于 KUKA 弧焊机器人的盾构机关键部件焊接工作站

- target=_blank> 集束电极电火花加工模具型腔的技术研究术

- target=_blank>在线测量技术在精密磨床中的应用

- target=_blank> 肯纳金属 HARVIIII:航空业巨头收录于其内部刀具产品目录

新闻资讯

| 更多

- target=_blank>创新有形:Creaform 形创增强版 HandySCAN 3D 提升便携式三维扫描性能

- target=_blank>Creaform 形创推出全新升级版光学三坐标三维扫描仪和探测组合套件

- target=_blank>五轴超精密加工机床底座设计技术研究

- target=_blank>基于精雕系统的七级叶轮加工技术实践

- target=_blank> 以柔性制造加固核心壁垒—访西派集团有限公司董事长梁桂华先生

- target=_blank>HELI系列的新发展

- target=_blank>坚定投资中国 助推高质量发展——访埃斯维机床(苏州)有限公司总经理 Norbert Wiest 先生

- target=_blank> 最是步稳能致远—访台湾雷威精密机械有限公司总经理熊健男先生

- target=_blank>直击CES 2024:西门子瞄准沉浸式工程和人工智能,驱动工业元宇宙创新

- target=_blank>汽车轮毂加工方法与工艺分析