发动机轻量化途径及工艺创新

2019-8-27 来源:中国汽车工程学会 作者:赵宇龙

汽车轻量化是实现汽车节能减排的重要途径,已经成为世界汽车发展的潮流。研究表明,汽油乘用车每减重100kg 将节油0.39L/100km;汽车质量每降低10%,可降低油耗6%~8%,排放下降4%。

发动机在乘用车整车中占整车质量的12%左右。发动机的轻量化,除了可以提高汽车动力性、节省材料、降低成本以外,还涉及整车的质量分布。发动机的轻量化必须保证在以工作可靠性和整车安全性为前提下,通过材料、工艺、结构的优化设计达到轻量化目标。

一、发动机轻量化途径

发动机轻量化技术途径为结构优化和使用轻质材料。具体来说是: 通过拓扑优化分析相关零件结构并进行尺寸优化和形状优化,降低零件重量并同时降低零件成本; 通过不同零件功能组合,进行零件模块化设计,减少零件数量,提高模块通用性。采用先进的轻量化材料技术、加工设备及成型工艺技术,实现汽车发动机产品零件的轻量化; 在具体实施的过程中应采取概念设计先行,材料与工艺相辅相成的技术路线。

二、结构优化

目前在发动机设计研发行业里,发动机集成化、轻量化是设计的主流方向,同时,发动机零部件的结构创新和优化对装备和工艺也提出了新的要求。下面列举几个结构创新的例子。

1. 气缸盖集成排气歧管

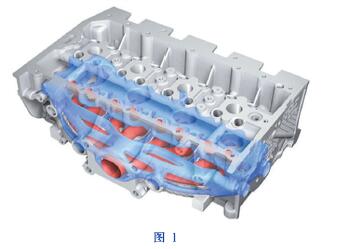

近些年来,无论是大众最新的第三代EA888还是现代的Kappa,又或是通用最新的Ecotec,在这些发动机上都不太容易找到排气歧管。难道这些发动机都不需要排气歧管吗?其实这些发动机并没有将排气歧管抛弃,而是巧妙地将排气歧管集合在了发动机缸盖里,这样从外部看起来发动机仿佛就没有了排气歧管(图1 红色部分)。

由于这项技术将排气歧管集成于气缸盖内,排气歧管内的热废气能够更好的与缸盖水套进行热交换,这样同是采用发动机冷却水来冷却,那么相当于冷却系统多了一个热源,这样就能更快地实现暖机,减少冷启动造成内部构件的摩擦,使发动机更快地进入高效的工作状态,从而达到降低排放,节省油耗的目的。

由于内置式气缸盖排气歧管也起到了简化发动机零部件的作用,从而能让发动机减少3~5kg的重量,同时减少的重量位于发动机顶部,所以这对于整车的重心降低是有所裨益的。

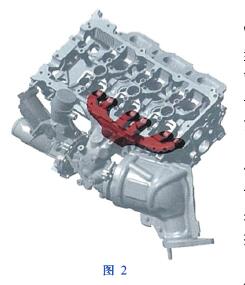

日产汽车公司的VR30DDTT 发动机机型的气缸盖将排气歧管与原气缸盖集成为一体(见图2)。由此,能在气缸盖的排气出口处布置涡轮增压器,使得催化器可布置在气缸盖附近。其结果表明,该举措能大幅提升起动后催化器入口的排气温度,使催化剂活性时间减少50% 左右。另一方面,在排气温度较高的条件下,利用气缸盖内的散热能有效降低排气温度。

2.瘦身连杆

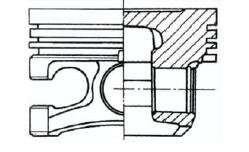

EA888 发动机连杆的结构优化也十分明显, 在确保工件强度和刚性的前提下,其杆部至围绕大头孔部分都进行了瘦身。若取杆部中截面观察,呈清晰的“工” 字形。小大头孔部的上、下端面, 在绝大多数情况下都为一组平行面,经结构优化后的这部分形状变成了锲形。

其他还有若干处也体现了去重和优化, 如连杆小大头孔凸缘部分的削薄处理以及取消孔内的衬套(见图3)等。

3.空心凸轮轴

传统的一体式凸轮轴采用单一的材料,通过铸造或锻造制坯后经多工序切削加工而成。而在凸轮轴轻量化工作中,主要是其空心化进行的。空心凸轮轴有三种方式,分别为加工式空心凸轮轴、铸造空心凸轮轴和组装式空心凸轮轴。

上汽大众EA888 采用组合式空心凸轮轴。组合式空心凸轮轴是由铁基粉末冶金材料制成凸轮,然后用热套连接或者滚花过盈连接的办法将凸轮固定在空心钢管上。与铸铁件相比,中空装配式凸轮轴在减轻质量(25%~30%)、降低生产成本,提高整机性能等方面具有传统凸轮轴无法比拟的优势,越来越受到广泛关注和重视,并成为凸轮轴制造技术的发展方向。

4.缸体铸造油道

传统缸体回油道是通过机械加工方式从缸体顶部打通到曲轴箱内部,对加工刀具的要求较高。同时缸顶较窄油孔直接对着曲轴,溜回的润滑油直接到高速运转的曲轴上,增加了曲轴的阻力。另外回油道铸造缸体对增加缸体的整体强度,增加缸体的抗变形能力起到很好作用,缸体就可以做得更紧凑。发动机缸体铸造成型油道是新型发动机的发展趋势,这种缸体采用常规水平浇注很困难,目前采用组芯、立浇工艺较多。立浇工艺有两种: 一种是纯组芯工艺,直接浇注,这种方法现场环境难以保证; 第二种是组芯与造型线结

合生产工艺,即建立壳芯生产线。

5.利用3D打印技术优化结构

雷诺卡车公司新设计了一款4 缸5L 发动机,由于一些零部件采用3D 打印技术,其质量减少了120kg,并且相关零部件的耐久性已经得到测试验证(见图4)。目前为止,雷诺卡车公司的工程师已虚拟设计了完整的发动机,其摇臂和凸轮轴轴承盖采用金属3D 打印制造,并在台架上顺利地对这款欧Ⅵ发动机进行了600h 的测试(见图5)。3D 打印制造技术,给内燃机提供了全新的发展前景,它使得制造商可以利用分层材料制造零部件,并减轻装配操作强度和优化发动机部件数量。这种技术的好处显而易见,首先是便于整合和优化零部件。雷诺卡车公司新开发的发动机,零部件数量减少200 个,相当于减少了25%。工程师集成了80 个缸体零件和45 个缸盖零件。与此同时,他们还优化了交流发电机和

发动机线束的支架。

6.曲轴的轻量化

上汽大众发动机曲轴的结构优化已在技术允许的情况下把工件的减重、轻量化做到了极致。所采取的主要措施有减少扇板数量, 从传统的8 片减少到4 片; 减小扇板的宽度, 并进行形状优化; 缩小主轴颈的尺寸, 平均缩小10%,如对两款系列产品中的一同类型发动机(1.6LMPI),EA111 机型的主轴颈外径为50mm, EA211 则减为40mm; 在每个连杆轴颈

上加钻了去重孔。其他细节上的结构优化就更多了, 如改变过渡部位的形状, 采取圆角优化, 增加多处凹坑等。如此, 两者在自重上相比, 新一代EA211 发动机的曲轴重量较之EA111 平均要减轻15%~20%。

另据报道,天津一汽夏利内燃机制造分公司经过技术创新,在国内首先开发出主轴颈、拐颈为空的中空曲轴,使得曲轴重量降低15%。

7.活塞的轻量化

Borgo Nova 公司为BMW 轿车2.0L 6 缸发动机开发了一种轻型X 形活塞,在裙部、销孔座及相应膨胀部位呈明显的X 形状,如图6 所示。左侧表示轻型X 形活塞,右侧为传统收缩窗式活塞。X 形活塞重量减轻100g,而其压缩高度、连杆长度不变,同时活塞摩擦面积减小,从而降低了机械摩损和单位燃油消耗。整体组装后,X 形活塞比传统收缩窗式活塞减重96g,即17.0%。

图6

另一种典型的轻量化活塞为钢顶铝裙铰接活塞。它的活塞顶与活塞销是两个完全独立的零件,活塞顶能相对于裙部作独立的自由摆动。随着活塞直径的增加,铰接式活塞显示出其轻量化优势。当活塞直径D < 80mm 时,纯铝活塞质量轻;当D =80mm 时,铝活塞和铰接活塞质量基本相等; 当D > 80mm 时,铰接活塞轻20%。另外,钢顶铝裙铰接活塞使压缩高比常规铝活塞更小,降低了发动机的总高度。

另外,一些发动机附件在轻量化方面也有文章可做,如博格华纳量产的新型轻量化静音链系统在链条、张紧器、SIFF(SlideIn Flat Face)中分别作了材料、设计及工艺的优化,帮助整个链系统减轻重量。其采用8 mm/6.35 mm 新型链板材料的齿形链,在保持其强度、耐磨性及NVH 特性不变甚至提高的情况下,减轻重量提高传动效率。就链条本身而言,减轻25%~30%的重量。链系统中的张紧器采用了优化设计方案,结构减轻10%~20% 重量。SIFF 也减轻结构设计,并对工艺做了从注塑成形到挤压成形的优化,其重量减轻30%~40%。

三、材料创新

发动机轻量化在材料方面首先是考虑用铝合金材料、镁合金材料替代密度大的铸铁材料,在优化改进结构的基础上实现结构更强,质量更轻。高强度结构钢使零件设计得更紧凑和小型化,有助于汽车的轻量化,主要应用于气门弹簧、齿轮、涨断连杆等。铝合金主要应用于气缸体、缸盖、活塞、进气管、水泵壳、起动机壳体、摇臂、发动机支架、滤清器底座、齿轮室罩盖、飞轮壳、油底壳等发动机零部件。镁合金主要应用于链条室、气门等。

1.铝合金加工中的工艺创新——缸孔喷涂技术

随着汽车朝着轻量化方向发展,铝合金发动机在汽车行业的应用比例越来越高。由于铝合金的耐磨性和力学性能不如铸铁,因此传统的铝合金发动机必须镶嵌铸铁缸套,以提高性能。但是铸铁缸套的缺点在于缸套和缸体之间的封装,由于两种材料热容性特征不同 ,会影响铝质发动机缸体的耐用性。对此,国外已研发出一种新的工艺技术——缸孔喷涂技术,也可称为无缸套技术。

缸孔喷涂技术是指采用热喷涂技术(电弧喷涂或等离子喷涂)对经过粗化处理的铝发动机缸孔内壁喷涂一层合金涂层或者其他复合材料,以取代传统的铸铁缸套(见图7)。喷涂了涂层后的铝合金缸体依旧是一体式缸体,涂层的厚度仅仅0.3mm,具有降低发动机重量、降低缸孔与活塞的摩擦和磨损、提高热传导、降低油耗和CO2 排放等优点。

2014 年, 日产在1.6L4 缸MR16DDT 发动机上采用了电弧喷涂的气缸孔镜面涂覆技术(MBC)。MBC 技术使用电弧喷射工艺替代等离子喷涂工艺。电弧喷射工艺可在气缸工作表面上形成许多小的气孔,即使没有进行珩磨网纹槽加工,这些气孔也会储有润滑油。其结果表明,采用表面粗糙度为Ra0.05μm 级的镜面精加工,除了能提高抗爆燃性能之外,对于降低气缸孔与活塞间的摩擦也有着良好效果。

目前,缸孔喷涂技术已在德国大众的EA211发动机、 Audi A8 油电发动机、VW Lupo 1.4LTSI、G M O p e l 、尼桑G T - R 发动机、宝马最新的B 系列发动机、新款福特野马ShelbyGT350上的5.2L V8 发动机(Voodoo)、新款日产英菲尼迪Q 5 0 上的3 . 0 T V 6 发动机(VR30DETT)等上得到了应用。而在国内,一些汽车厂家和发动机制造厂家也已经开始探索这项新工艺。

2. 蠕墨铸铁缸体缸盖

蠕墨铸铁是一种高强度材料,它的力学性能和铸造工艺性能介于灰口铸铁和球墨铸铁之间,很适合制造强度要求较高、且要求承受热循环负荷的零件,如气缸体、气缸盖等。蠕墨铸铁的高刚度强度,说明汽缸可以在压力更高的环境下工作,更能容易实现尾气排放的要求; 其次,发动机更能满足轻量化的需求,更具紧凑性,从而更符合重型柴油机缸体材料的发展趋势。一台装配好的蠕墨铸铁发动机的重量一般要比灰铸铁发动机轻9%左右。

国6 阶段的技术升级重点表现在热效率、爆压,喷射压力的提升、后处理技术多样化、动力多元化发展等领域。进一步提升发动机热效率,是未来5~10 年国内外发动机技术持续改进的重要方向之一,国6 阶段中国柴油机行业热效率为46%~48%,国6 后将提升为50%~55%。蠕墨铸铁的大量应用将助推国6 阶段的技术升级。现在,国内几个大型柴油机企业开始批量应用蠕墨铸铁缸体缸盖。但蠕墨铸铁加工比较困难,对刀具的要求较高。

造成蠕墨铸铁难以加工的原因主要有以下几个方面:

(1) 蠕墨铸铁热传导率较低,加工时产生的切削热积聚在工件中,加剧刀具磨损。

(2) 蠕墨铸铁零件的铸造硬皮具有铁素体结构,容易与刀具切削刃发生粘结作用。

(3) 与灰铸铁不同,蠕墨铸铁中不含硫化物,无法像灰铸铁中的硫化物一样,可以沉积到刀具切削刃上对刀具起到润滑作用。

(4) 在蠕墨铸铁的铸造工艺中,加入了钛作为合金元素,会产生了强度较高的铸造外皮,同时也在整个铸件中形成了具有磨蚀性的游离碳化物,也对其可加工性以及刀具寿命产生不利影响。

(5) 蠕墨铸铁强度较高,一般要比灰铁加工高30% 左右的切削功率。由于上述原因,用于切削蠕墨铸铁的刀具寿命通常只有切削灰铸铁刀具寿命的一半,甚至更低。

3.非金属材料的应用

发动机材料大部分为优质铸铁、结构钢或铝合金,但随着材料技术的发展,一些复合材料也开始在发动机上应用。发动机油底壳作为储油槽的外壳,用于收集和储存润滑油并保证散热。目前,绝大多数的汽车油底壳主要为冲压成型的钢制油底壳或压铸成型的铝合金油底壳,但也有部分企业开始应用玻纤复合材料。

玻纤增强复合材料的密度比钢材和铝合金的密度都要小,所以能够有效降低零部件的质量,而且通过注塑成型可以实现收集器、机油滤清器及机油挡板等的集成,进一步减少空间占用、生产制造费用和装配费用。从汽车轻量化的角度出发,与铸铝油底壳相比,结构优化后的玻纤增强复合材料注塑成型油底壳的质量降低了37.16%,实现了轻量化设计。

另外,气歧管塑料化也是汽车轻量化的要求。

塑料进气歧管不仅质轻,而且由于内壁光滑,可改进气体流动性,提高气体流量,进气效率高,隔热效果好,因而能提高发动机性能和燃料利用率。由于焊接技术的提高,可制作从简单到复杂的塑料进气歧管,把复杂的进气歧管分片注塑成型,利用振动摩擦焊接组焊成型。分片注塑结构工艺优化,可降低模具成本,避免注塑制品缺陷,提高制品性能。

四、结语

发动机轻量化是一个复杂的系统工程,它涉及到从设计到材料,再到工艺等多个方面。相对整车轻量化来讲,发动机轻量化要求更高,实施起来更加困难。不仅如此,发动机零件众多,特别是排放升级,发动机增加了一些必要的外附件,每增加一个部件都会增加发动机的自重。因此,发动机轻量化会面临更多的挑战。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>路面铣刨机转子切削图形态分析

- target=_blank>高压油泵驱动单元凸轮轴智能生产线的研发和应用

- target=_blank>汽车覆盖件用淬硬钢模具铣削加工的研究进展

- target=_blank> WMEM|长城汽车5A级智慧工厂与高端智能装备的“融合”

- target=_blank> 大型齿轮加工精度受齿坯自重变形影响的研究

新闻资讯

| 更多

- target=_blank>Creaform 形创推出全新升级版光学三坐标三维扫描仪和探测组合套件

- target=_blank>五轴超精密加工机床底座设计技术研究

- target=_blank>基于精雕系统的七级叶轮加工技术实践

- target=_blank> 以柔性制造加固核心壁垒—访西派集团有限公司董事长梁桂华先生

- target=_blank>HELI系列的新发展

- target=_blank>坚定投资中国 助推高质量发展——访埃斯维机床(苏州)有限公司总经理 Norbert Wiest 先生

- target=_blank> 最是步稳能致远—访台湾雷威精密机械有限公司总经理熊健男先生

- target=_blank>直击CES 2024:西门子瞄准沉浸式工程和人工智能,驱动工业元宇宙创新

- target=_blank>汽车轮毂加工方法与工艺分析

- target=_blank>超细刀具的齿槽加工方法