大型龙门加工中心刀库的定位控制一直是一个关键技术问题。通过采用N C 数控功能和PLC 拉制, 再加上一块模拟量输入板及必要硬件即可解决这一难题。

一、方案的提出和可行性分析

我厂卖给用户的一台大型龙门加工中心, 是新开发的产品。该加工中心的刀库为链式刀库, 机械手为立卧可转换式, 能对垂直铣头和直角铣头等多种附件铣头进行自动立式和卧式换刀。该机配有3 个附件头、3 个附件小车。所以结构复杂, 控制也复杂, 技术含量很高。我厂是首次制造, 在国内也是首次制造。该机床采用德国西门子公司最新生产的8 4D I〕数控系统, 内装PLC 由S{压P7 语言控制。该机床刀库容量为40 把刀(有大刀和小刀两种刀位), 是立式链式刀库, 驱动由西门子公司数字式交流伺服电机执行。刀库刀具最大重量可达7 0k g , 当装满刀具后整个刀库转动起来惯性很大。因此无法采用通常小型加工中心机床采用的用定位销来进行机械精定位,必须由电气控制解决刀库精定位问题。但是该类型刀库随着使用时间的推移, 其变形量(即每二个刀位之间的间隙量)也在不断变化, 因此无法采用电气补偿的办法来解决。

该类机床国外某些厂家的解决方法也是由电气控制进行精定位。是采用自己设计并制造一套控制刀库进行精定位的控制线路板, 通过对刀库上的二个精定位感应开关传回的模拟量进行比较, 用其差值来控制刀库电机正转或反转, 最终达到刀库精确定位。但因控制复杂,不利于小批量生产等原因, 经全面考虑, 决定不采用此方案。

必须寻找一个经济上便宜, 质量上可靠, 技术上先进, 控制和调试简单的方案来解决这一技术难题。经过多次分析比较和论证, 决定采用充分利用CN C数控系统的控制功能, 再加上编制某些PLC 控制程序和选择一些合适的硬件来解决该刀库的定位问题。分析国外同类机床对此问题的解决方法, 可以看出其核心问题是将二个感应开关(装在刀库上精定位用)的信号进行比较, 用二者感应值的差值控制刀库电机正转或反转, 从而最终达到刀库精定位。

据此可想到这完全可以利用CNC 数控系统的控制功能, 加上一块模拟量输入板, 通过该板可以将刀库上二个精定位感应开关的输出量转变为数字量。然后通过PLC 程序来比较这二个感应开关被转化后的数字量差值, 由PLC 程序来控制NC 运转刀库, 从而达到刀库精确定位。

该模拟输人板选用西门子公司批量产品, 性能稳定可靠。

关于PLC 控制程序完全可以由自己编制, 只要正确处理好PLC 和N C 之间的通讯关系, 即可达到控制要求。

该方案可以分二步来实现, 即刀库先进行粗定位,然后进行精定位。

第一步是先让刀库进行定位。即根据零件加工程序中要求刀库应转到的刀位号, 通过PLC 程序计算出刀库应转动的角度, 并通知Nc 按此值去运转刀库。当N C 控制刀库运转到位后, 立即通知PI尤, 刀库粗定位完成。

第二步是让刀库进行精定位。当PLC 接到NC 发出的刀库粗定位到位信号后, PLC 立即开始对二个精定位开关输出值进行比较, 并通知N C 低速运转刀库, 直到精定位到位。

从以上分析可知, 无论从硬件还是从软件, 还是从控制技术讲均可实现, 因此该方案是可行的。

二、方案实施

(一)硬件选择

1. 刀库精定位要求的定位精度机械上要求在刀库精确定位后, 刀具应能顺利插人刀套或从刀套中顺利拔出。

而且还要求机械手从刀库上取出的刀具能顺利地装人主轴, 或从主轴上取下的刀具顺利地装回到刀库刀套中, 机械要求定位公差为士0. 05 mm。

2. 刀库精定位用感应开关的选择

由于精定位精度比较高, 因此就选择了德国巴鲁夫公司生产的感应开关, 型号为BAWOl8-P-l-K- 2, 最大输出电流为10mA (最小为1mA)。该类开关灵敏度高、抗干扰性能强, 具有线性放大性能。要求工作温度-10 ℃ ~+ 60 ℃ 。

3 . 精定位开关的安装

二个精定位开关的安装是很讲究的。要求装在机械上稍有变化, 即可引起二个开关输出量有较大变化的位置。该二个开关的感应面是圆形刀套的外圆表面。这二个感应开关相对刀套外圆表面的距离可调, 同时二者之间的相对位置可调, 以保证其感应灵敏度高。在安装时采用将刀库手动转动一个真正刀具能够准确顺利装入和拔出刀套的位置, 并用千分表测出转动误差在公差范围内。

这时用专门仪器监测这二个感应开关的输出信号,并同时来调整这二个开关的安装位置, 直到这二个开关的输出信号近似相等为止, 这时才算安装完毕。

4. 刀库精定位用模拟量输入控制板选择

由于二个精定位用感应开关的输出变化量是0~10mA , 因此就选用西门子公司生产的型号为SM3 34 型的模拟输人控制板。

它是一块可接收电流输人信号的控制板, 共可接人四个电流输人信号(我们刀库共用到四个精定位感应开关)。该板允许最大输人电流0 ~20mA。

(二)PLC 控制程序

所有硬件工作完成后, 就可以设计PLC 控制程序了。编程语言是采用西门子5 7 语言。编程方法是采用模块化的设计方法, 将刀库定位程序分为二个功能模块, 即刀库粗定位功能块(FC 81 程序块)和刀库精定位功能块(FC82 程序块)。

1. 刀库粗定位控制及PL C 控制程序块(FC81 )

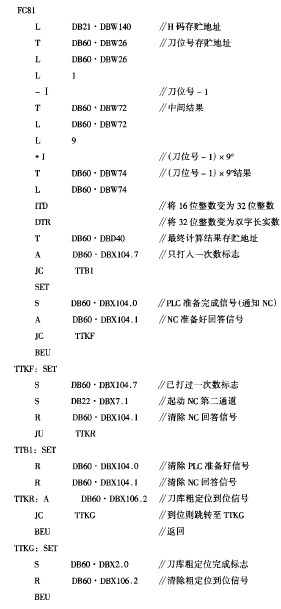

由于该刀库共有40 个刀位, 也就是说在3 60 °圆周上等分为40 份, 因此相邻二个刀位之间9°。同时规定第一号刀位为0o 位, 因此第幻号刀位为3 51 。位。刀库轴定义为旋转轴, 并定义为模态的。该机采用的找刀指令为H 指令, 自动换刀指令为M06 指令。在找刀时,当PLC 接到NC 发出的H 信号时, 即到相应的地址去取H 值(该值在西门子840 D 系统中为D BZI·D BW 140 )。假设是H S 指令(即要找5 号刀位), 这时PLC 程序读到的值为5。由于每个刀位占有9°, 1 号刀位为0o 位。所以PL C 计算出的刀库要走的距离为(5-1) x9° =36°。粗定位最终值为36 °-1°=35 ° , 并将该值进行数制转换使其变为N C 所要求的数制, 将其存人一个与NC 协议好的地址中(该地址我们定为D B60·D BD 40 )。当这一切计算完成后, PLC 程序就向NC 发出准备完成信号。当N C 接到该信号后就从D B60·D BD 40 中取值, 并按一定要求计算和处理。当处理完成后, NC 通知H 尤处理完成, 这时PLC 程序就发出起动刀库运转的命令,于是刀库就在NC 控制下运转到指定位置。运转到位后, NC 通知PLC 运转到位, 这时刀库粗定位完成。刀库粗定位用H 尤控制程序如下:

2. 刀库精定位控制及PLC 控制程序块(FC 8 2 )

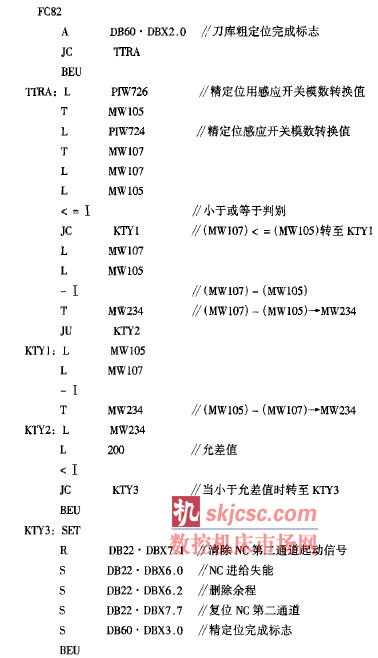

当刀库粗定位完成后, 并没有到达要找的刀位的真正最终位置(还差lo 左右), 这剩下的一段距离就由刀库精定位PLC 控制程序来完成。当PLC 接到刀库粗定位完成信号(D B60·DBX2.0 = l) 后, PLC 就开始调用刀库精定位程序块(FC 82 )。这时NC 仍然控制刀库继续低速向前运转, 所给定的运动距离大于最终到位距离。这时FC 82 工作, 开始读取刀库上二个精定位用感应开关通过模拟输人板转换后的值, 并随时比较二者差值。当其差值小于允差值时, PLC 即向NC 第二通道发出删除余程命令。NC 接该命令之后, 立即停止刀库运转, 并将没有走完的距离删除。到此刀库精定位完成, 也即整个刀库的找刀定位或者还刀定位完成。这时机械手在PLC 程序控制下, 即可进行取刀或还刀动作。

刀库精定位PLC 控制程序如下:

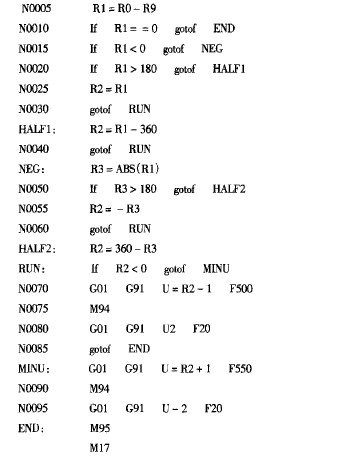

3. N C 第二通道运转刀库程序

该程序用来控制刀库粗定位和精定位运转, 并控制刀库近程找刀。程序中R O 为PLC 计算出的粗定位运转值, R 9 为读出的刀库当前位置值。

三、应用结果

该方案在我厂生产的新产品x HA 24 2 5 x 80 / 1 龙门加工中心上已经实现, 整机调试完成后, 又专门对刀库机械手的自动找刀和自动换刀进行了考验, 并用来加工出用户厂的复杂工件。经过用户半年多的实际加工应用, 事实证明, 该刀库定位方案完全正确, 运行十分可靠, 达到原设计要求, 用户也十分满意。实践证明, 该方案优于国外同类产品的控制方法。

一是节省了硬件、节约了成本; 二是调试容易,大大缩短了调试周期; 三是充分利用了N C 控制系统的功能和成熟技术, 因而大大提高了工作的稳定性和可靠性; 四是控制精度很高。经过三种附件头的自动换刀考验, 完全达到机械自动换刀精度要求。

该方案的采用和实现在国内来讲也是首次应用,处于先进水平。该方案的PLC 控制程序采用模块化设计方法, 这对于今后生产类似机床将十分有利, 很容易将其应用于其它类似机床上。这对于今后发展大型龙门加工中心提供了有力的技术支持。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com