一、微细深孔加工概述

由于工业产品不断向轻、薄、短、小的方向发展, 其组成零件也越来越小形化和精密化: 因而,更细小, 更高精密的微细深孔加工便应运而生。在工艺微细深孔的加工是属于机械加工中, 难于加工的一部分, 国内外都在探索中。

微细深孔广眨应用在汽车、摩托车的燃料喷油嘴,化纤工业的喷丝头, 医学用针, 流体静压轴承的节流喷嘴以及某些钟表与照相机零件上。近期, 随着工业产品的发展, 高新技术的突飞猛进, 其需要更趋多元化,甚至能代替电子工业中印刷电路基板上的钻孔, 以及应用在光纤电缆的联结器上。

微细深孔加工方法比较多, 归纳起来主要有高速钻孔、电火花加工、激光打孔以及超声波加工等方祛. 电火花加工虽然不必打中心孔和去毛刺, 但因放电间隙以及电极的损耗等因素, 孔口倒圆严重, 孔的锥度、圆度和孔径精度都较差, 且单孔加工时间较长,加工Φ0. 2 5 x 2 m m 的小孔需要时间约为5 0s 。为提高小孔的质量和工作效率, 必须采用昂贵的多头专用机床同时加工; 高速钻孔通常采用打中心孔— 钻孔一扩孔三个工序(或工位) 这种高速钻孔在加工精度上优于电火花加工, 单孔加工时间也较电火花加工时间短得多, 其缺点是无法避免产生毛刺; 激光打孔就是使材料局部加热, 进行非接触加工, 它与超声被加工一样, 适用于各种难于加工材料的加工, 如金刚石, 陶瓷、硬质合金等, 但其所加工的孔的几何精度和形位精度都不如高速钻孔, 其排屑也是很困难,目前人们仍在探索。

用钻头进行高速钻削微细深孔, 是比较经济的,而且精度大多较高. 最近, 在飞速发展的电子及空间工业中, 为适应各种机器的高性能、小型化以及提高可靠性, 这种加工方法正受到人们越来越多的重视适用于微细深孔钻削加工的机床也应运而生。日本叮田铁工所生产的全自动钻床“Mic ro -h ol e ” , 在80 年代初期获得日本专利, 精度高, 操作方便, 在国际上享有很高的声誉。

二、钻头扭矩检测器及钻头磨损的监控系统

如“M jcr o-H o le ” 全自动钻床充分考虑了在微细深孔加工中, 钻头的受力状态, 机床本身的振动以及加工过程中的排屑等影响钻削性能的诸多因素, 在机床上设计了“扭矩检测器” 以及“钻头磨损的监控系统” 。一旦钻头所受扭矩超过预先选定的扭矩值, 进给系统就停止进给, 钻头退回到开始切削时位置, 接着重新进行钻削加工, 直至完成加工整个微孔。

扭矩检测器的特点是:

1 可以无级地选择适当的扭矩值. 如果钻头过载, 钻头可以迅速返回预先设定的位置以清理钻头上的切屑, 然后, 钻头再自动快速前进, 这种自动工作循环将重复进行直至钻孔完成。

2.可以防止钻头早期断裂。

3.在操作中, 利用带预置计数器的报警装置, 记录钻头后退的次数。当钻头的后退次数达到预先选取的值时, 报警装置发出报警信号, 停止操作, 进行检查, 这样可以了解到:

(1) 钻头的磨损值;

(2)切削油是否适应;

(3) 钻头尖顶与刃角的几何结构是否合适;

(4 ) 加工材料的切Al 性能。

因而, 该机床凭借其扭矩检测器的作用, 可钻出高质量的微细深孔, 该设备在钻削传统方法难以钻孔的材料时更具适用性。

三、微细深孔的加工

一般微细深孔加工的特点是:

1. 因为线速度低, 虽然机床作高速旋转, 但由于钻头直径很小, 所以线速度仍较低。因而, 要达到比较大的线速度, 只有提高钻头的转速.

2 . 刀具由于刚性较差, 工作时易弯曲、折断, 因此刀具寿命短。

3.刀具系统的偏摆和机床本身的振动, 使孔的入口扩大。

4.由于孔径极小, 切屑不易排出, 切削油不易达到钻头端部, 以及刀具形状特殊等等。

加工中钻头发生折损, 几乎都是因为“扭转” 导致疲劳所至, 因此, 要防止钻头折损, 必须针对加工条件的变化, 在扭矩达到某一极限值时卸去钻头所承受的载荷(扭矩), 并令其后退. 而要实现这一功能, 就必须采用扭矩检测器以及相应的阶段退刀机构, 如 “Mic ro -H ol e’ 全自动钻床就装备有这种扭矩检测器和阶段退刀机构, 其工作过程为:

(1) 指令加工过程开始;

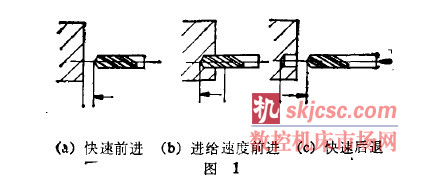

(2) 指令调整主轴转速, 并使钻头主轴快速前进到预先设置的进给点, 等特切削开始(见图la

(3) 指令钻头主轴, 以切削进给速度前进, 对工件进行钻削加工(见图lb) 。其切削进给速度是利用容积式的无级变速.

(4) 钻削加工开始后以及加工过程中, 扭矩检测器开始运行, 监控钻头上所承受的负荷(扭矩), 一旦钻头所承受载荷接近预定的值时, 扭矩检测器发出信号, 使钻头主轴瞬间快速后退到开始切削的进给点(见图1c ), 扭矩的选择是甲」用一个可变的刻度盘, 它是针对如. lm m 的钻头设置的。

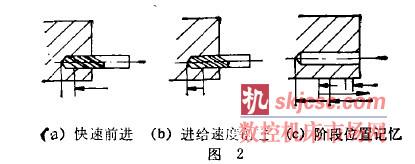

(5 ) 为了缩短空切削时间, 钻头主轴在到达切削进给点之前, 钻头在采取快速后退之后, 然后再快速前进到切削加工处, 其中切削进给点的位置可变(见图Z a ) 。

(6) 钻头主轴在快速前进到原切削加工处之前,防止冲撞孔底的机构启动, 阶段位置自动记忆装置开始记录, 当钻头主轴到达已钻成的孔底前几毫米时,以切削进给速度前进, 继续上一次的钻孔加工, 防止冲撞孔底的机构可以微调防止冲撞的间隔(见图Zb)。

(7)力在后续的钻孔切削加工中, 若扭矩检测器发出信号时, 则重复前面快速后退至切削点、卸去过载后, 再继续进行钻削加工。其中每段的切削进给速度的起点可以变化, 阶段位置自动记忆装置能记录下阶段数(见图Z e ).

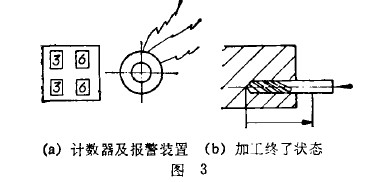

(8) 在加工过程中, 监控钻头磨损以及钻头后退次数的报警装置一直处于执行状态, 当发出更换钻头的信号时, 同时发出停止机械运动的警报, 并更换钻头以及检查其它影响机床停止运转的原因, 使机床恢复正常(见图3a ).

(9 ) 加工完成后, 快速退回到开始加工位置。钻头终了位置可以微调(见图3b) 。

通过上述加工过程可以看出, 利用在扭矩检测器预先选用钻头的韧性的允许值范围内的扭矩值, 可以随时监视孔在切削中钻头所承受的负荷。一旦钻头的切削性能降低, 负荷逐渐达到设定的扭矩值, 则检测器立即指令, 而使钻头后退, 即可以防止钻头的疲劳和折断。另外在孔开始弯曲时, 切削造成矩增大,扭矩检测器同样可以接收到孔的弯曲程度。在校正最初弯曲孔开始, 改进切削工艺参数, 也能防止加工孔的弯曲.

利用翅矩检测器, 也可检测到塞满孔内的切屑所造成的过载, 在阶段后退的同时, 将切屑除去, 并且在钻头再进入孔内时, 可使切削油注入孔的端部, 提高加工效率.

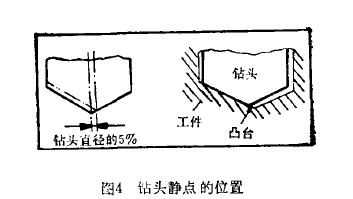

微细深孔加工, 钻头本身的形状较一般的钻孔加工影响大, 如侧隙角, 螺旋角、钻角以及静点的位置等都是很重要的因素。所谓静点就是不切削的死点.该点位置的不同, 对钻头折断和加工形态的影响很大,静点在中心时, 会发生下列现象:

①孔越深, 越难切入工件内.

② 加工孔径与钻头直径过度紧密, 易发生粘滞现象。

③孔的内壁与钻头摩擦, 易变成鳞片状。

( 10 ) 要解决上述问题, 在微细深孔加工中, 直径1. 0m m 以下的钻尖应偏离中心约为钻头直径的5 万( 见图4 ) , 这是因为: 钻头可以形成二片切削刃参与切削作用, 使切

削阻力及摩擦阳力减小 , 在相同的转速、切削进给速度的条件下, 可以改善切削性能, 减少阶段后退的次数, 降低加工时间。工件的孔底留有一个小凸台, 可以起到导向作用, 加工完成后的孔的圆度以及圆柱度都较好。

使用“Micr o -ho le’, 全自动钻床、数控自动高速钻床或自动车床连续打孔时, 如何恰当地判断钻头折损或磨损而引起精度及钻头寿命下降等现象, 也是非常重要的内容之一。

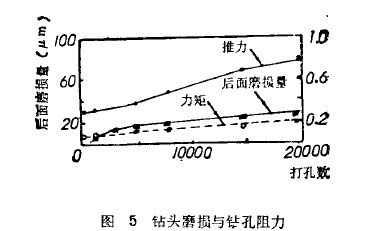

一般情况下, 判断钻头寿命的依据为: 钻孔所要消耗的动力, 钻孔的阻力, 钻孔时的发热情况以及加工精度和孔壁的状况等等。然而实际上多数情况下是根据一个钻头能钻孔的数量来确定的。因此, 需要了解钻头的磨损与钻孔阻力变化的情况; 假如能事先掌握钻头的磨损及钻孔阻力与加工完成的孔数及孔壁表面质量的关系, 那么就能估计钻头的使用寿命. 图5 是钻削加工多层印刷电路板时, 随着打孔数星的增加, 钻头的磨损与钻孔阻力变化的关系曲线。 ( 注: 图5 中右侧纵座标的单位: 力矩为x 10 N m 推力单位为kN ) 。

四、微细深孔的加工实例

印刷电路基板上的钻孔加工, 有很多技术难题急特继续研究和解决, 火期提高印刷电路板所要求的功能, 然而其最终目的还在于提高孔的加工质星, 以不损伤印刷电路板上的环氧化物, 提高孔内e主的光洁度以汲使孔径极小化。孔径极小化是提高扣0lJ 电路板配线密度的重要技术, 因此, 为在印刷电E几板上进行微细加工提出了更高的要求和新的研究课题。图6 所示为多层印刷电路板上微孔加工, 它所用材料是玻琅环氧树脂铜箔多层板, δ= 1. 6m m , 要求用3 张板重叠在一起一次加工完成, 孔数为20 0 个。由于高密度的印刷电路配线板的线宽只有数十微米, 且听钻孔的间距又非常小, 故要求孔的垂直度、圆柱度、圆度等形位误差, 应控制在数卞微米以内, 为了实现如此高精度要求的加工, 加工印刷电路基板所用的数控机床的位置精度及主轴振动应控制在十微米以内。另外对于钻头而言, 也应仔细考虑其形状精度、尺寸及钻头所用材料等.因此针对图6 加工, 所选钻头直径为如Φ0. 4m m , 沟长为6 . 5 m m , 钻孔深度为4 . 8m m , 主轴的进给切削速度为1. 4m / m i n , 转速为7 0 0 0 0 r/ mi n .

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com