轴类零件广泛应用于各种机械设备中,主要起到支承传动的作用。由于该类零件在机械设备中往往是核心零件,并且多在高温、高压、高速的环境下运行,故对该类零件的各种技术条件要求很高,以保证装配的工件具有一定的回转精度。多数轴类零件长径比>30,该类零件受磨削力、磨削热的影响,容易产生腰鼓、弯曲等变形和表面烧伤,影响产品精度要求。

本文针对某细长轴零件的加工进行零件分析、工艺分析,根据产生变形的因素,对机床设备进行工艺装备改进,制作专用的微力顶尖,选定合适的砂轮和冷却液并调整粗精磨削的加工方法和工艺参数,保证零件的整体加工精度。

1 零件的加工要求

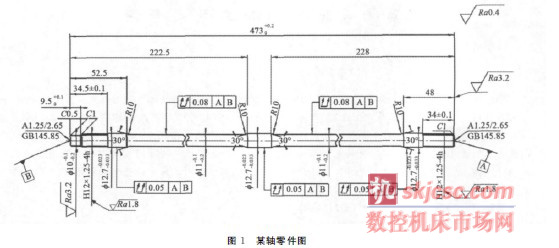

如图1所示零件长径比为4∶3,总长度为473mm,重要使用段为12.7-0.023-0.033mm,该轴主要起支承作用,3处12.7mm分布在轴的两头和中部,所以整个轴的跳动要求≤0.005mm,配合间隙为0.011~0.026mm,表面粗糙度为Ra0.4μm,抗拉强度σb≥1 570MPa,相当于洛氏硬度46~51HRC。

制作该零件所用材料为低合金超高强度钢40CrNi2SiMoVA,其抗腐蚀和抗疲劳强度都非常好。在σb≥1 570MPa时,硬度、强度高且具有良好的韧性及塑性。该种材料在加工时有以下3个难点。

1)磨削时产生的摩擦力和变形抗力非常大,在相同条件下,磨削力为45钢的1.5倍。

2)材料的导热性很差。该材料内部的合金元素含量较少,导热性为45钢的1/2,磨削加工中消耗的机械功90%以上都转换成热能,使磨削区产生很高的温度,造成零件表面烧伤。

3)工件表面易形成加工硬化层。该材料在磨削时,磨削区工件表面的晶格在砂轮磨粒的摩擦和挤压下会产生严重的扭曲变形,在工件表面形成加工硬化层。

2 零件的工艺性分析

根据对零件技术条件的分析,要满足技术要求,必须使用外圆磨床加工。南京机电液压研究中心分厂当前使用的磨床设备为U600,是应用广泛的精密外圆磨床。由于此工件的长径比较大且主要加工段的直径仅为12.7mm,如果直接使用该磨床自身的顶尖,夹紧力太大,因此必须对夹紧设备加以改进,并选择正确的砂轮、冷却液及工艺参数,确保其可操作性,以保证其加工要求。

3 工艺方案的确定

3.1 中心孔

由于该轴设计图样上有设计顶尖孔,所以初步确定使用对顶磨削加工的方式。在每道磨工序之前必须增加研磨顶尖孔,以保证中心孔的内60°锥面圆度,表面粗糙度为Ra0.2~0.4μm,圆跳动≤0.005mm,研磨时的内锥面着色面≥75%,并且有一连续环带,这样保证在加工时受力均匀,不会产生跳动,使产品尺寸超差。

3.2 机床设备及装夹工具

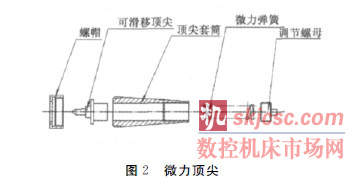

机床自带的尾座顶尖弹簧弹性很大。由于工件细且长,在装夹时,如果中心距调整不好,会产生较大压紧力,使工件变形弯曲,或者装夹不紧产生跳动,影响产品的尺寸。在磨削这种特殊的加工中,存在零件的热变形,零件也容易受热伸长,所以在装夹该工件时,为了减小夹紧力,并且在加工中能对中心距有微调作用,笔者自制了一个微力顶尖,如图2所示。

该顶尖系统的制作原理与机床本身自带的尾座顶尖的制作原理相同,由螺帽、可滑移顶尖、顶尖套筒、微力弹簧、调节螺母5部分组成,主要使用内部弹簧对顶尖产生压紧力作用于工件,保证工件在较小且可以微调的夹紧力下进行加工。改进的压紧弹簧,其作用是通过调节螺母来调整弹簧的弹力,从而控制顶尖的压紧力。经过测试,该顶尖的压紧力控制范围为5~35N。专门制作了一个可滑移顶尖,在零件产生轴向微量伸长时,顶尖可向右微调自动补给,压缩弹簧,避免在加工中零件产生较大内应力变形和顶尖的过分磨损,并在顶尖部分削出了一个小平面,这样使工件回转自如并便于测量。

3.3 砂轮的选择

由于该零件材料为低合金超高强度钢,因此选择的砂轮为白刚玉磨料,磨粒为60#~80#,硬度为Z2,内部组织比较松软,磨削面形状为“凹”字型,宽度B<20mm,如图3所示。这样形状的砂轮在磨削时能保证排削的顺畅并减少接触面积,从而减少磨削时产生的磨削热,防止工件表面发生灼伤和因温度太高产生变形。

在加工时,必须及时修整砂轮,保持砂轮磨粒的锐利,以减小磨削力,提高工件表面质量。

3.4 冷却液的选择

一般机械加工中使用的冷却液为水溶性乳化液,清洗效果强。但是在磨削不锈钢材料时,为保证磨削质量,需要冷却效果好的冷却液。此次采用含1%机油的煤油作为冷却液,该冷却方法散热性好、清洗效果好并且具有较好的润滑性。由于不锈钢材料散热性不好,为保证冷却效果,在加工时应及时过滤、更换冷却液,防止工件表面烧伤。

3.5 工艺参数的确定

3.5.1 工艺路线

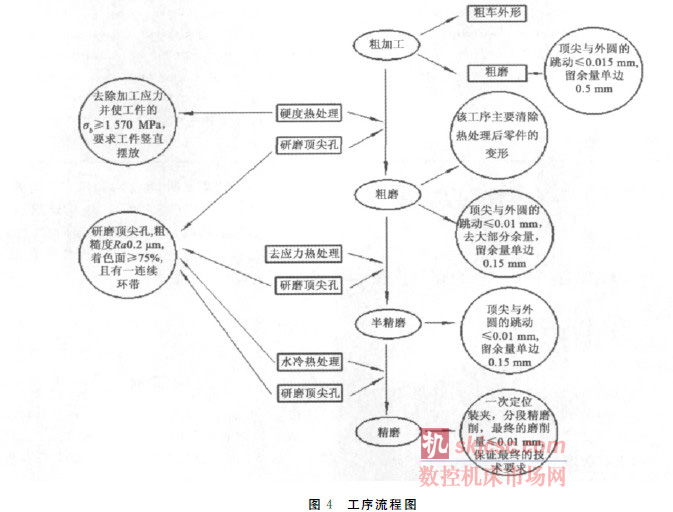

最初的工艺路线如下:车加工→热处理→研磨→粗磨加工→时效热处理→研磨→半精磨加工→冰冷热处理→研磨→精磨加工。该零件在进行第1步的热处理时,变形量较大。进行第1道磨削时,加工者使用对刀磨削,即不进行砂轮轴向移动,先径向切削,这是一般轴类零件的磨削方式。但是由于该零件的长径比较大,热处理后零件外形严重扭曲,如果径向切削较大,零件在运转时由于受到外力作用,会产生让刀的现象,最终磨削的后果是变形大的地方,磨削后成不规则形状。调整加工方法,使砂轮主要作轴向运动,在磨削时以刚刚与工件接触为准,尽量减小径向切削,避免零件受径向力过大产生让刀。经多次磨削消除工件扭曲的最高点,从而完成零件校形。由于该零件的长径比大,在粗车后两顶尖孔的同轴度很难控制,为保证后续加工时避免因顶尖孔的同轴度差引起的产品报废,故在粗车后增加磨削工序,提高零件中心孔的同轴度。经试加工后,最终确定的工艺路线如图4所示,并对每道工序提出加工要求,保证图样要求。

3.5.2 工艺参数

1)粗磨时,工件线速度为3~5m/min,工作台纵向速度为1~1.5m/min,横向切深为0.015mm(双行程)。

2)精磨时,工件线速度为2~3m/min,工作台纵向速度为0.5~0.8m/min,横向切深为0.005mm(双行程)。

3.6 操作注意事项

1)在加工过程中,工件应始终保持竖直放置,这样可避免在保存、运送过程中使零件变形。

2)在加工前,调整机床,消除振源,精细平衡砂轮,隔离外来振源,消除外界的强迫振动对细长轴的不利影响。

3)调整头架与尾架间的中心距离,拨盘和鸡心夹头等用双爪拨盘和双爪鸡心夹头,使工件旋转时传动力较为平衡,避免弹爪传动造成工件的圆柱度误差。

4)将工件装夹好后,先用百分表对工件的全长作径向跳动检查,特别是观察中间弯度最大地方的跳动量方向是否一致,然后再用千分尺检查工件的磨削余量和尺寸,磨削余量取较小值。

5)工件装夹好后,准备加工前,应让机床先空转3~5min,待机床各部件充分润滑运行稳定后再开始磨削。

6)加工时要控制操作方法,不宜让工件长时间装夹在机床上,否则容易发生变形。

4 结语

使用此方法加工的零件保证了图样各项技术条件,零件的合格率提高很多,经过多次生产加工验证,该方法有效并且稳定。由此设计出的专用夹具(微力顶尖)也适用于较细小轴类零件的加工。在该零件加工中反应出来的问题也具有一定的代表性,在加工难点上找到了加工方法的突破点,给以后的同类型产品的加工提供了可借鉴的方法。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com