数控系统的一个发展方向, 而五轴联动数控机床是复杂曲面高效加工的最佳手段. 在常规CAM 系统输出的五轴加工程序中, 复杂曲面加工的刀具路径是用小直线和圆弧近似逼近的, 这种近似会产生两个问题: ¹ 为了达到加工精度的要求, CAM 系统需要生成更加密集的小直线和圆弧拟合的曲线段, 同时相应表达的N C 代码也变得更多, 而且随着加工精度要求的提高, NC 代码量会成倍增加. 这样的处理方式不仅加重了CAD/ CAM 系统和CNC 系统的传输负担, 同时也占用了过多的CN C 存储空间. 因此, 考虑到加工时间和加工耗费, 常规插补方式效率低而且不经济. º 由于曲线是由小线段和圆弧拟合而成, 会导致曲线在节点处的速度和加速度的不连续, 这样会导致加工过程中的进给率波动过大, 降低加工精度和表面质量.

为解决以上问题, 国内外一些学者提出采用参数化插补的方法代替常规线性插补. 在这种参数曲线插补中, 非均匀有理B 样条( NU RBS ) 是在参数化插补中得到最广泛应用的一种曲线表达方式. 在几何描述上, N URBS 曲线能用比小线段和圆弧更少的数据来描述曲线, 因此能减少数据量, 减少CAD/ CAM 和CNC 之间的传输时间; NURBS 曲线的C2 参数连续保证在插补过程中进给速度和加速度的平滑. 正是基于NU RBS 曲线表达的这些优势,越来越多的商用CAD/ CAM 系统及内核ACIS 与Paraso lid 都先后开发扩充了NURBS 功能.

现有的高档数控系统, 例如FA NUC、MITSUBISHI 等, 也开发出了五轴N URBS 插补功能模块. 文献[ 1-3] 中也提出了NURBS 插补算法. 在该算法中, CAM 系统及后处理程序完成刀位点的坐标变换和五轴进给命令输出; 其NU RBS 功能是CAM 系统直接输出在机床坐标系下由两条多项式曲线定义各轴移动指令, 其中: 一条三维的参数曲线定义3 个平动轴x、y、z的运动; 一条二维的参数曲线定义转动轴A 、B、C 的运动, 2 条参数曲线采用相同的控制节点序列. 然而这种方法输入的仅仅是机床坐标系下的移动指令, 限制了插补模块的功能, 加工的误差和速度控制缺乏一定的扩展性. 问题主要表现在:

( 1) 五轴加工需要进行坐标转换, 而在坐标转换的过程中会存在较大的非线性误差, 而非线性误差的控制是五轴高速高精度加工的关键问题[ 4, 5] . ( 2) 该方法移动指令所表示的是刀位信息, 无法得到准确的刀尖点的信息, 因此, 该插补方式无法控制刀尖点的速度恒定, 降低加工精度.

为解决以上2 个问题, 本文提出一种新的五轴双NURBS 曲线插补格式, 并提出针对该数据格式保持恒定进给速度的插补算法, 从理论上极大地减小了非线性误差. 在本方法中, CAM 系统把一段理想刀位点拟合成曲线, 刀位点和刀具轴线矢量都是在工件坐标系下描述的. NC 单元读入曲线信息进行直接NURBS 曲线插补, 生成密化数据点序列, 最后进行坐标转换, 生成伺服系统需要的移动指令, 实现数控加工. 在该方法中, CNC 输入的是工件几何模型的刀具路径信息, 有更丰富的几何信息便于CNC的插补模块速度和控制误差性能提高. NC 单元在坐标转换前进行插补, 进一步细分离散点序列, 从理论上减小了在坐标转换过程中的非线性误差[ 6] .

1 CAM 和CNC 间的双NURBS 数据描述

1. 1 NURBS 曲线的表达和参数连续性

一条k 次NURBS 曲线可以表示为一分段有理

NURBS 曲线的参数连续性由定义域内的重复节点决定; 在定义域内, 节点具有最高重复度为r k 次B 样条基函数为( k- r ) 次可微的, 也就是Ck- r连续. 这导致所定义的k 次B 样条曲线也是Ck- r 连续的. NU RBS 曲线可微性的完整表述为: k 次NU RBS 曲线在其定义域内的非零节点区间内部或在每一曲线段内部是无限次可微的; 在定义域内重复度为r 的节点处则是( k- r ) 次可微的. 由此可知, NU RBS 曲线在参数连续性基础上解决了线性插补中的段与段的连接问题. 在通常采用的NURBS 插补中, 多采用3 次NU RBS 曲线, 以实现在一阶节点重复度下能实现C2 连续.

1. 2 CAM输出数据格式描述

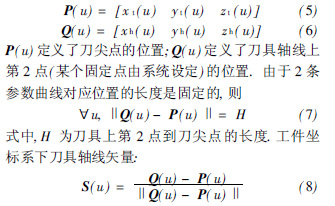

刀具移动由在工件坐标系下的两条NU RBS 参数曲线P( u) 和Q( u) 确定:

由此五轴NURBS 插补需要的刀尖点位置和刀具轴线矢量可由式( 5) 和( 8) 得到, NURBS 插补的全部信息可由P( u) 和Q( u) 表达, 因此可以提出适合NURBS 插补的数据格式为:

G642

BSPLINE SD= 3

xt_ yt_ zt_ x h_ yh_ zh_ pl_w _

…

xt_ yt_ zt_ x h_ yh_ zh_ pl_w _

G1

其中: G642 BSPLINE 表示NU RBS 插补模式启动; SD 为NU RBS 曲线次数; x t_ yt_ zt_ xh_ y h_ zh_为式( 5)、( 6) 中所表示的曲线的控制点; pl 为该段节点矢量的变化值; w 为权值. 现有的CAM 软件中, Cat ia 支持输出这种表达刀具路径的数据格式. 2 实时五轴NURBS 插补过程根据前面的分析, 本系统采用五轴双NURBS曲线插补, 在CNC 系统中需要完成实时插补和运动学坐标转换2 个过程.

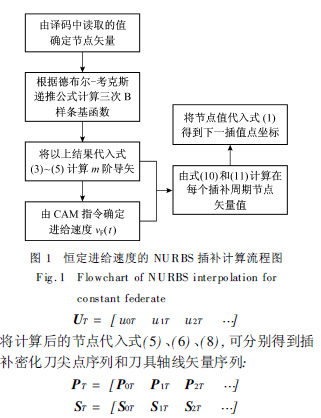

2. 1 恒定速度插补方法

由数据格式信息可知, 实时插补的已知条件为: P( u) , Q( u) , 节点矢量U= [ u0 u1 , un+ k+ 1 ] ,进给速度vF 和插补周期T.

由于刀尖点相对于工件的速度对加工质量的影响很大, 故需要保持刀尖点速度的稳定和平滑. 对P( u) 进行插补以实现恒定的刀尖点速度:

式中, N为高阶无穷小量.在该插补算法中, v ( t ) 即为加工程序给定的进给速度vF , 除起始点和终点的加减速阶段外, 该进给速度在曲线上是恒定不变的.

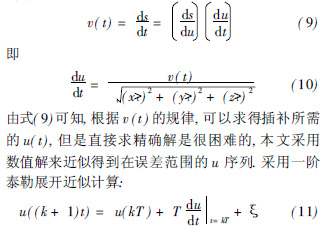

实现NU RBS 插补的基本流程如图1 所示.由插补计算流程可以得到u( t) 在每个插补周期节点上的参数值u( ( k+

1) T ) , 得到插补后的节点在角度处理方面, 由于PT 和ST 采用相同的参数描述, 且都由NURBS 曲线插补生成, 能够保证C2 连续. 因此, 在五轴加工中, 能够保证2 个转动轴的角速度和角加速度的连续性, 从而实现机床各轴速度和加速度的平滑变化.

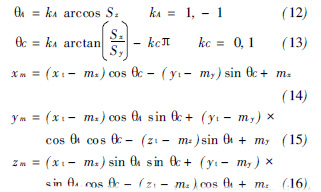

2. 2 运动学上的坐标变换

由于以上的插补计算是在工件坐标系下进行的, 故需要进行坐标变换, 将P 和S 转换成在机床坐标系下的平动轴x、y、z和转动轴A 、B 、C. 根据文献[ 5] 中五坐标机床的运动求解: 对于每一个插补周期, 由刀具路径( x t , y t , z t , Sx , S y , Sz ) 到机床移动指令( x m , y m , z m, Am , Bm ) . 其中: x t , y t , z t 为刀尖点坐标在x 、y、z 上的分量; Sx , Sy , Sz 为刀轴矢量在x 、y、z 上的分量; Am , Bm 为对应A 和C 的旋转轴, 本试验机床为A、C 轴双转台机床, 转动台旋转中心在机床坐标系中的坐标为( mx , my , mz ) . 计算可得机床移动指令为:

式中: HA 和HC 可能存在2 个解, 其具体象限应按运动的连续性确定, HA 取值需要满足行程范围.该插补方式加入了CAM 中后处理坐标转换的环节和NURBS 格式数据读入和预处理环节, 要进行复杂的数学计算, 因此, 在一定的插补时间完成这些工作是该算法的难点.

3 仿真试验和非线性误差比较

3. 1 仿真试验数据

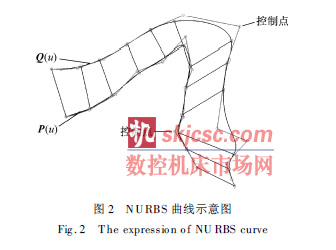

图2 所示为待加工的N URBS 曲线.

由CAM 生成5 轴双NU RBS 曲线格式代码为:

G642

BSPLINE SD= 3

xt0. 00000 y t0. 00000 zt- 4. 00000 x h- 7. 14046

yh6. 69709 zh- 1. 95970 pl0. 000 w 1. 000 VF 1000

…

xt21. 00000 yt0. 00000 zt0. 00000 x h29. 76081

yh- 3. 92682 zh- 1. 87237 pl0. 000 w 1. 000

G1

共14 段.

由Cat ia 生成的线性插补格式代码为:

N0010 G40 G17 G94 G90 G70

N0020 G91 G28 z 0. 0

N0040 G1 G90 x 0. 0 y0. 0 z - 4. 0 A0. 0 B0. 0

VF 250

N0050 x 0. 8488 y 0. 1356 z - 3. 5033

….

N0510 x 21. 0 y 0. 4 z - 4. 0

N0520 M02

共50 段由以上NC 代代码可得, 双NURBS 曲线数据格式与线性插补格式数据相比, 能用更少的数据表达更丰富的几何信息, NC 文件能大幅度减小, CNC 模块能一次读取更多的几何信息.

3. 2 非线性误差比较

该试验参考Erdos 等[ 6] 所做的试验报告中的误差猜测量和分析方法, 利用CAD 软件建立加工模型, 生成两种格式下的NC 代码文件( 如3. 1 节所示) , 分别进行相应的插补得到一系列插补点, 然后对两组插补点进行非线性误差分析.

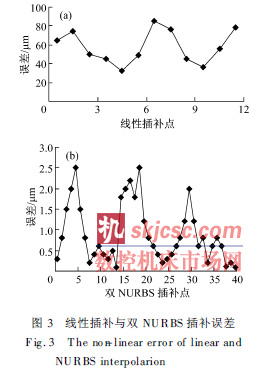

( 1) 对常规线性插补中的生成的插补点取样,进行非线性误差分析, 由图3( a) 可见, 该插补方式下非线性误差较大, 最大误差可达80 Lm.

( 2) 采用双NURBS 曲线插补生成插补点, 插补周期2 ms, 进给速度1 m/ min, 在插补周期内平均的线性长度为1. 6 Lm. 取样其中的插补点进行非线性误差分析, 如图3( b) 所示. 由图可见, 非线性误差在2. 5 Lm 内, 通过插补充分细分程序段后, 最大非线性误差仅为线性插补的3. 125% , 说明该插补方式能够在理论上极大地减小五轴加工的非线性误差.

4 结 语

针对工件坐标系下的刀位点的直接插补对提高五轴联动加工的精度具有重要意义. 双NURBS 插补技术是发展高速、高精度五轴联动CNC 的关键技术, 而且NURBS 格式规范的几何数据描述也为CAD/ CAM 和CN C 的集成提供了可能.

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com