在工件上加工出内﹑外螺纹的方法, 主要有切削加工和滚压加工两类。大规模生产直径较小的三角螺纹,常采用滚丝、搓丝或轧丝的方法;对数量较少或批量不大的螺纹常采用车削的方法。螺纹车削的要求要高于普通车削操作,切削力一般较高,与普通车削应用相比,螺纹车削的进给速度要高出10 倍,螺纹加工刀片刀尖处的作用力可能要高100 ~ 1000 倍。因此在数控车床和加工中心正确和合理地确定螺纹的切削工艺对于使用者来说十分重要。

一、数控车床螺纹切削方法分析

不同的数控系统,车螺纹的编程指令有所不同。目前的FANUC 系统数控车床中,螺纹切削一般有两种加工方法:G 32 直进式切削方法和 G 7 6 斜进式切削方法,由于切削方法和编程方法的不同,造成加工误差也不同。我们在操作使用上要仔细分析,争取加工出精度高的零件。

G 3 2 直进式切削方法,由于两侧刃同时工作,切削力较大,因此在切削时,两切削刃容易磨损。但是其加工的牙型精度较高,因此 一般多用于小螺距螺纹加工。

G 7 6 斜进式切削方法,由于为单侧刃加工,切削刃容易损伤和磨损,使加工的螺纹面不直,刀尖角发生变化,而造成牙型精度较差。但由于其背吃刀量为递减式,因此,此加工方法一般适用于大螺距螺纹加工。

在加工较高精度螺纹时,可采用两刀加工完成,既先用G 7 6 加工方法进行粗车,然后用 G 3 2 加工方法精车,但要注意刀具起始点要准确,不然容易乱扣,造成零件报废。

二、加工工艺分析

在数控车床上加工螺纹, 首先要制订合理的工艺方案,然后才能进行编程和加工。工艺方案的好坏不仅会影响数控车床效率的发挥, 而且将直接影响到螺纹的加工质量。

1、走刀路线的确定

在数控车床上车螺纹时,沿螺距方向的纵向(Z 向)进给应和车床主轴的旋转保持严格的速比关系,考虑到刀具从停止状态到达指定的进给速度或从指定的进给速度降为零,驱动系统必有一个过渡过程, 因此沿轴向进给的加工路线长度, 除保证螺纹长度外, 还应增加刀具升速进刀段距离δ1 和降速退刀段距离δ2, δ1 和δ2 的数值与车床拖动系统的动态特性、 螺纹的螺距和精度有关。一般δ1 为2-5mm,对大螺距和高精度的螺纹取大值;δ2 一般取 δ1 的1/4 左右。

2、螺纹车刀的选用

螺纹车刀属于成形刀具, 要保证螺纹牙型的精度, 必须正确刃磨和安装车刀。对螺纹车刀的要求主要有以下几点:

(1) 一般车刀的刀尖角应等于螺纹的牙型角;

(2)精车时车刀的纵向前角应等于0°;粗车时允许有5°~ 15°的纵向前角;

(3)因受螺纹升角的影响,车刀两侧的静止后角应不相等,进给方向后面的后角较大,一般应保证两侧面均有

3°~ 5°的工作后角;

(4) 车刀两侧刃的直线性要好。制造螺纹车刀的材料有高速钢和硬质合金两种。高速钢螺纹车刀刃磨方便、切削刃锋利、韧性好,能承受较大的切削冲击力, 加工的螺纹表面粗糙度小。 但它的耐热性差,不宜高速车削。硬质合金螺纹车刀的硬度高、 耐磨性好、耐高温, 但抗冲击能力差。数控车床一般选用硬质合金可转位车刀。

3、选择切削用量

(1)主轴转速的确定

在车削螺纹时, 车床的主轴转速将受到螺纹的螺距(或导程)大小、 驱动电机的升降频特性及螺纹插补运算速度等多种因素影响, 故对于不同的数控系统, 推荐有不同的主轴转速选择范围。 如大多数经济型车床数控系统推荐车螺纹时的主轴转速如下: n ≤ 1200/P - K式中: P 是螺纹的螺距(mm); K 是保险系数, 一般取为80。

(2)走刀次数和背吃刀量的确定

螺纹加工中的走刀次数和背吃刀量会直接影响螺纹的加工质量, 车削螺纹时的走刀次数和背吃刀量可查阅相关手册的背吃刀量表。

4、螺纹加工时切削液的使用

车削螺纹时,恰当地使用切削液,可提高生产率和零件质量 ,切削液的主要作用如下:

(1) 能降低切削时产生的热量,减少由于温升引起的加工误差;

(2) 能在金属表面形成薄膜,减少刀具与工件的摩擦.并可冲走切屑,从而降低工件表面粗糙度值,减少刀具磨损;

( 3 ) 切削液进入金属缝隙,能帮助刀具顺利切削。

三、编程举例:

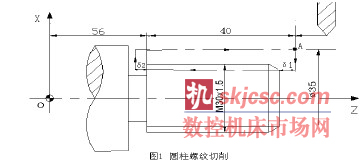

对于FANUK 系统来说,加工如图1 所示的螺纹,螺距为1.5,根据表1 可知其牙深为0.974, 安排4 次走刀, 每次的背吃刀量分别为0.8、0.6、0.4、0.16, 车螺纹时设定升速进刀段为5,降速退刀段为2。

1、采用G3 2 指令编程

T0101;(T0101 为螺纹车刀)

M03 S600;(主轴正转,转速为600r/min)

G00 X35 Z96;

G01 X29.2

G32 Z54 F1.5; ( 第一次车螺纹, 背吃刀量为 0.8)

G00 X35;

Z96;

X28.6;

G32 Z54 F1.5;( 第二次车螺纹, 背吃刀量为0.6)

G00 X35;

Z96;

X28.2;

G32 Z54 F1.5; ( 第三次车螺纹, 背吃刀量为0.4)

G00 X35;

Z96;

X28.04;

G32 Z54 F1.5; ( 最后一次车螺纹,背吃刀量为0.16)

G00 X35;

X150 Z200;

M05;

M30;

2、采用G9 2 指令编程

T0101;

M03 S600;

G00 X35 Z96;(刀具定位到循环起点A)

G92 X29.2 Z54 F1.5;( 第一次车螺纹)

X28.6;( 第二次车螺纹)

X28.2;( 第三次车螺纹)

X28.04( 最后一次车螺纹)

G00 X150 Z200;

M05;

M30;

3、采用G76 指令进行车螺纹

T0101;

M03 S600;

G00 X35 Z96;

G76 P 01 2 60 Q0.1 R0.1(车螺纹,精加工重复1 次,倒角量为2,刀尖角60°)

G76 X28.04 Z54 R0 F1.5 P0.974 Q0.8( 螺纹牙高0.974,第一次车削0.8, 螺距1.5)

G00 X150 Z200;

M05;

M30;

通过对同一螺纹三种不同的编程方法进行分析,可以知道采用G76 编程最为方便, 程序段最少, 但是参数计算比较复杂,实际加工中若参数设置不当, 很容易造成打刀的现象。 采用G32 编程,其加工的牙型精度较高, 但程序段长,一般很少采用此种方法。采用G92 编程,条理很清晰并且走刀路线直观, 又因为程序段不是太长,所以实际加工中这种方法用得较多。总之.螺纹在实际加工中有很多问题需要操作者在加工中去不断摸索 、不断总结经验,从而找到一种合理的加工方法,来提高劳动生产率和机加工产品质量,提高机加工行业在世界行业中的竞争地位。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com