0 引言

数控电火花线切割因其独有的优势被广泛地应用于模具零件的加工中。在冲裁模加工中, 一次编程,通过调整间隙补偿量,就可以切割凸模、凹模、凸模固定板、卸料板等零件,借助其斜度线切割的功能能将凸、凹模一次切割成形, 大大提高材料的利用率。正因如此,线切割加工在现代模具制造中发挥着非常重要的作用。在特定的设备条件下, 结合待加工零件的形状及要求,正确确定电极丝的间隙补偿量,合理制定工艺方案, 对提高工件的切割质量及效率起着至关重要的作用。

1 间隙补偿量的确定

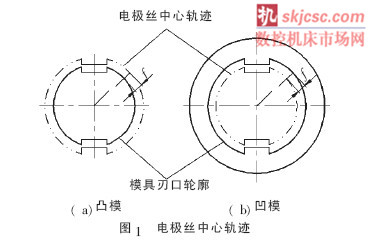

模具零件的尺寸是根据工件尺寸确定的。特别是冲模零件中的凸模、凹模的刃口尺寸与工件尺寸直接相关。在对这些零件进行数控线切割加工时,需要正确确定间隙补偿量f 的值。电极丝本身有一定的直径, 加工时与工件之间有大约0.01mm 的放电间隙,电极丝中心轨迹与工件轮廓尺寸不重合。加工凸模时,电极丝中心轨迹应在所加工图形的外面;加工凹模时,电极丝中心轨迹应在所加工图形的里面,如图1 所示。间隙补偿量的确定与电极丝直径rs、电极丝与工件之间的单面放电间隙![]() ,以及凸、凹模之间的单面配合间隙

,以及凸、凹模之间的单面配合间隙![]() 三者有关。

三者有关。

加工冲孔模具时, 凸模的刃口尺寸由冲孔件的尺寸确定,凸模的间隙补偿量f1=RS+![]() ,考虑凸凹模之间的单边配合间隙

,考虑凸凹模之间的单边配合间隙![]() ,凹模的间隙补偿量f1=RS+

,凹模的间隙补偿量f1=RS+![]() -

-![]() ,即凹模的单边尺寸加大了

,即凹模的单边尺寸加大了![]() ;加工落料模具时,凹模刃口尺寸由落料件尺寸确定, 凸模刃口尺寸比凹模刃口尺寸小一个合理的单边配合间隙, 故凸模间隙补偿量f2=Rs+

;加工落料模具时,凹模刃口尺寸由落料件尺寸确定, 凸模刃口尺寸比凹模刃口尺寸小一个合理的单边配合间隙, 故凸模间隙补偿量f2=Rs+![]() -

-![]() ; 而凹模的间隙补偿量f2=Rs+

; 而凹模的间隙补偿量f2=Rs+![]() 。与此相同,在一次编程后,通过调整不同的间隙补偿量,也可以切割出凸模固定板、卸料板等零件。

。与此相同,在一次编程后,通过调整不同的间隙补偿量,也可以切割出凸模固定板、卸料板等零件。

2 穿丝孔的位置及直径

加工凹模类零件时,由于凹模的轮廓是封闭的,所以工件在切割之前必须要先加工出穿丝孔, 以保证工件的完整性。穿丝孔位置设置在轮廓内部的同时,还要考虑尽量靠近起割点,同时又便于计算轨迹坐标。加工凸模类零件时,虽然可以不用穿丝孔直接从工件外缘切入, 但在材料切断时会破坏材料内部的应力分布,从而造成工件材料变形,严重时或导致无法继续切割,采用穿丝孔,可以保证工件坯料的完整,减小零件变形。此时穿丝孔应设在型面外,尽量靠近加工轮廓轨迹的拐角附近, 从而减少其对模具表面的影响。穿丝孔的直径不宜太大或太小,以1mm~8mm 为宜。由于很多情况下穿丝孔要充当加工基准, 所以其位置精度及尺寸精度要等于或高于工件本身的精度, 一般可选在带有较精密工作台的机床上进行钻铰或钻镗。

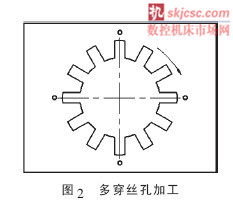

此外,在加工大型零件时,应沿加工轨迹设置多个穿丝孔,方便发生断丝时能就近及时重新穿丝,切入断丝点。如果需要在一块坯料上切割两个或两个以上零件, 不能一次连续切割, 而应该设置不同的穿丝孔进行加工。当加工一些特殊形状的凸模时,如图2 所示,如果采用一个穿丝孔加工, 会造成工件严重变形,若采用多个穿丝孔,就可以很好地解决这个问题。在凸模上对称地设置四个穿丝孔,切割到每个孔时暂停,然后转入下一孔进行切割,最后用手工的方式分开各连接点,此时连接点通常应设置在冲模非刃口端.

3 合理选择切割起点和路线走向

线切割加工中的工件变形直接影响着工件的加工精度,严重时会致使零件报废。为了减小变形,合理地选择切割部位、切割起点及走丝时的路线走向至关重要。通常情况下,切割起点应靠近夹持端,然后沿着远离夹具的方向进行加工, 最后再转向夹具方向;尽量避免从工件外侧端面切入,而应该选择从预制的穿丝孔开始加工, 且加工路线距坯料端面距离应不小于5mm,以保证工件的结构强度和确保其尺寸及表面精度;在切割孔槽类零件或精密冲模,为减小变形,可采用粗、半精、精切割多次切割的方法进行,从而获得较高的形状精度。

4 线切割前的预加工工艺

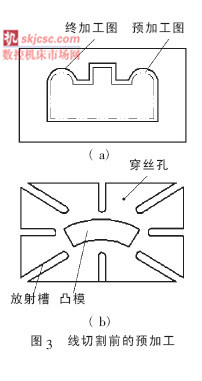

零件在线切割前通常都经过锻造及淬火处理,零件内部存在较大的残余应力,当进行电加工时,大量的材料会被去除, 工件内部应力场重新分布从而引起零件变形或开裂。去除材料的多少与变形有着较大的关联, 去除材料越多,工件变形就会越大。因此,在线切割前,可以通过安排预加工工艺先去除大部分的加工余量, 使大部分的残留变形量留在粗加工阶段。以凹模为例,在线切割前可以采用预铣或电火花成形法预加工, 留2mm~3mm 余量( 图3a)。凸模加工时,可以采用预加工槽的方式,使应力对称均匀释放来达到较小变形( 图3b)。

5 塌角加工的对策

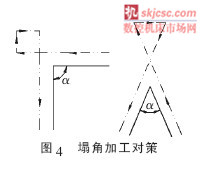

在线切割加工零件过程中, 由于电极丝在运动过程中受到各种阻力的影响,中间部分滞后于上、下导丝嘴的运动速度,从而降低了拐角加工的精度,往往会造成外拐角加工过亏及内拐角加工不足的现象。避免这种现象通常有三种解决方法:①在拐角处电极丝程序继续向前延伸0.5mm, 避免电极丝在拐角处拐弯; ②在拐角处增加一小段正方形或三角形过切路线,如图4 所示;③在拐角处设置一个时间约为3 秒的暂停程序,消除电极丝的滞后,避免拐角加工精度的下降。以上三种方法均可以适用于外拐角,对于内拐角只能用第三种方法。除了以上三种方法外,也可以通过增大电极丝张紧力,缩短上、下导丝嘴距离等方法来消除塌角。

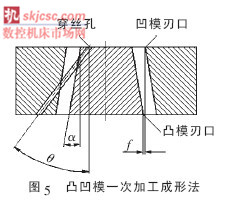

6 凸凹模一次加工成形

对于等断面的凸模和凹模, 可以利用斜度线切割功能一次同时加工,不仅可以提高材料的利用率,而且大大缩短了线切割的加工时间,提高了生产率。采用一次加工成形的凸凹模模具, 最适合冲精度要求较高, 且厚度小于1mm 的零件。加工时首先要计算预斜角θ和斜度角α 的值, 如图5 所示, 按预斜角计算结果打穿丝孔,并对斜度角计算结果进行切割编程处理,具体计算方法可以参考文献[8]进行。这种方法不但可靠有效, 而且发挥出了线切割加工模具零件的优势。

7 结束语

加工程序编制好后,要经过检验才能正式加工。程序检验的方法主要有:画图检验,检查程序是否存在错误语法;空走,在电极丝没有加电的情况下,检验加工中可能出现的干涉及碰撞;试切,用薄钢板等廉价材料在机床上测试加工程序。检查程序无误后,才能进行正式加工。在加工完成后,拆下零件之前,应检查起始与终结坐标点是否一致, 根据需要采取补救措施。

模具零件线切割过程中出现的变形等缺陷,严重影响模具寿命,通过选择合适的工件材料,优化线切割工艺方案,选择合理的工艺参数,改进零件工艺结构,可以有效减小工件切割变形,提高模具零件表面质量。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com