随着模具工业的飞速发展,厚度大于200 mm 的模具型芯大量出现,为节约成本越来越多的大型模具型芯都要采用线切割加工。随着被切割工件厚度的增加,切割的稳定性下降,断丝几率也大大提高,所以分析大厚度工件加工中的难点及其产生的原因,采取适当的工艺措施,保证工件质量,是非常必要的。

1 大厚度工件加工的难点及产生原因

大厚度工件通常指的是厚度大于200 mm 的钢,或者是厚度大于70 mm 的紫铜,或者是硬质合金(电导率高、导热系数高或耐高温)材料。大厚度工件在进行线切割加工时,由于受放电加工蚀除条件的制约,使得加工稳定性变差,切割面会形成条条沟槽,表面质量严重破坏,同时伴随着拉弧烧伤现象,使得切割面很快就会出现断丝现象。

上述问题产生的主要原因包括:由于间隙内缺少足够的工作液,使得电蚀产物难以及时清除,不能恢复消电离的状态,从而影响放电的形成;间隙内的电蚀产物以电阻的形式消耗了脉冲源的能量,使电极丝与工件间失去了足够的击穿电压和单个脉冲能量;工件材料内部存在杂质的可能性随厚度增加而增大,从而加大切缝变形的几率,增大了短路的可能性。为了克服大厚度工件加工中存在的困难,需要在机床调整,工作液、电极丝、电参数选择等方面采取适当的工艺措施。

2 相关工艺措施的调整

2.1 加工前机床的调整

工件的加工精度及品质与机床精度有着直接的关系。为了获得高品质的工件,在加工之前,要先对机床进行调整,检查机床状况,确保良好的加工状态。

(1)对机床工作台位移精度进行检测,要求用手转动丝杠时,丝杠应转动灵活。

(2)检查导丝轮是否有松动、磨损,如有松动或磨损,需要及时进行更换及调整。

(3)根据待加工工件厚度调整丝架高度,尽量使上喷嘴靠近工件,避免电极丝振幅过大,影响加工质量。

(4)检查走丝系统,调整电极丝垂直度,开机后丝速控制在8 ~ 11 m/s。

另外,在加工大厚度工件时,随着丝架上、下臂之间距离的放大,加工中电极丝的抖动现象会加剧,这时,可考虑在上、下线臂之间导轮处,附加一立柱,来增加线架的刚性和减小电极丝的抖动[1]。

2.2 电极丝选择

电极丝材料具有良好的导电性(如铜、钨、钼、钨钼合金等)。黄铜丝加工稳定性好,但抗拉强度差,电极丝损耗大。钨丝可获得较高的切割速度,但放电后脆性大,容易折断。钼丝与钨丝相比,熔点及抗拉强度都较低,但韧性较好。钨钼丝虽然价格昂贵,但却有着前两者的优点。对于大厚度工件,为了减少断丝,提高切割表面质量,选择钨钼合金电极丝W20Mo 和W50Mo,抗拉强度比普通钼丝高,其寿命较钼丝而言,约提高了2 0 % ~ 30 %,且断丝现象明显减少。电极丝直径的选择与切割质量有着直接的关联,电极丝直径大,能承受的电流大,使切割速度提高;但若直径过大,切缝变宽,需要蚀除的材料增多,反而会降低切割速度。同时电极丝直径过大,会使拐角加工精度降低。综合考虑以上因素,线径应在0.17 ~ 0.20 mm之间,不宜太细或太粗。电极丝张力应在8 ~ 10 N 之间。

2.3 乳化液选择

大厚度零件线切割加工对工作液有一定要求。首先,工作液应尽可能增大放电间隙,同时还应使放电蚀除产物具备较高的粘度,从而增加工作液的带入量和减少电极丝振动,减少电极丝与工件表面发生短路的几率。其次,加工中产生的放电蚀除产物必须保证湿滑油性,同时应尽可能充满放电间隙,减少断丝发生的几率。

工作液配置的浓度与加工工件的厚度及加工精度有关。对于厚度大于100 mm 的工件,浓度应控制在在3 % ~ 5 %之间。当工作液浓度较高时,放电间隙小,工件表面质量较好,但不利于排屑。较低浓度的工作液,工件表面质量较差,但却有利于排屑。总之,线切割加工工作液牌号与浓度的选用应综合考虑零件加工厚度,表面质量等因素,同时应注意减少断丝发生。

2.4 电参数选择

在加工大厚度工件时,电参数的选择是一个关键点,其中主要包括加工电流、电压、脉冲宽度、占空比等参数的确定。

(1)太大的加工电流容易使电极丝烧断,应把加工电流控制在3 ~ 4 A 较为合适, 脉冲峰值电流应在20 ~ 25 A 之间,这样可以获得较为理想的加工精度和表面粗糙度。

(2)加工电压对加工效率影响较大,当电压过小时,加工效率较低,为了保证加工效率,电压应控制在100 ~ 130 V 之间。

(3)脉冲宽度和占空比对加工稳定性影响较大。脉冲宽度过大,占空比过小,则加工稳定性会较差。相反,脉冲宽度小,占空比大,将会降低加工效率。综合考虑,加工厚度较大的工件时,脉冲宽度应选择在48~ 64 μs,占空比设置在1:6 ~ 1:9 之间较为合适。

2.5 加工实例

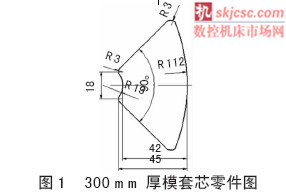

下面以300 mm 厚模套芯加工为例,简述大厚度工件加工中涉及到的参数工艺参数设置。待加工的零件如图1 所示,材料为H62,加工要求曲线光滑连接,表面粗糙度Ra2.5 μm。

以300 mm 厚模套芯加工为例,零件如图1 所示,材料为H62,加工要求曲线光滑连接,表面粗糙度最大值Ra2.5 μm。在加工中选用钨钼合金电极丝W20Mo,线径为0.20 mm,丝速控制在11m/s;工作液选用DX-4 乳化液,浓度为5 %;并且选用合适的电参数如下:脉冲ti= 48 μs,峰值电流Ie= 20 A,加工电流为2.7 A,加工完成后检查工件,表面粗糙度值达到要求。

3 结束语

实践证明,在大厚度工件切割中对脉冲参数进行优化组合,选用合适的电极丝及工作液,并对机床结构进行适当调整及改进,可以显著提高加工的稳定性,改善工件加工质量。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com