Cr12Mo V 的电火花线切割加工工艺参数研究

2016-9-12 来源:太原理工大学 作者:啟静凯 李 文 斌

摘要:随着人们对工业产品的精度、质量要求越来越高,相关模具的制造精度、表面质量以及模具材料的硬度、耐腐蚀性和耐磨性等也得到不断提高。Cr12Mo V 满足了模具材料在硬度、耐磨性、耐腐蚀性方面的要求,作为一种广泛使用的冷作模具钢,应用于生产截面面积大、外形复杂的各种冷冲模具。

Cr12Mo V 钢具有高硬度性能,尤其为提高模具成型精度,经热处理后的 Cr12Mo V 硬度≥60HRC,利用传统切削方式很难加工。基于此,利用电火花线切割加工 Cr12Mo V 成为最佳选择。电火花线切割加工是利用脉冲火花放电蚀除材料,并通过数控系统对工件切割成形,可解决这种模具材料的难加工问题,并能满足制造精度要求。因此,研究 Cr12Mo V 的电火花线切割加工工艺参数(本文主要以电参数为主,包括脉宽时间、脉间时间、峰值电流以及间隙电压)对材料去除率和表面粗糙度的影响,以达到对电参数优化选取的目的,从而提高电火花线切割加工 Cr12Mo V 的加工效率和表面质量。

利用单因素试验法,通过改变电火花线切割机床的电参数,得出各个电参数对电火花线切割加工Cr12Mo V的材料去除率与表面粗糙度的影响规律。在此基础上,利用有限元分析软件 ANSYS,依据电火花线切割加工的微观机理,建立合理的物理模型和数学模型,划分网格,确定能量在放电通道内分布的形式,施加荷载并求解,得到电火花线切割加工 Cr12Mo V 钢 的温度场分布,来预测峰值电流的改变对表面粗糙度的影响。将白层厚度考虑在内并且修正仿真凹坑深度值后,与实际加工的结果进行对比验证,得出了更为吻合的修正凹坑深度曲线与表面粗糙度曲线,表明可通过ANSYS 仿真电火花加工温度场进行电参数的合理选择。

应用正交实验法,通过合理设置考察因素水平,设计表头,确定以 L16(45)正交表进行正交试验,得到试验结果。对试验结果分别进行极差分析和方差分析,探索电火花线切割的脉宽时间、脉间时间、峰值电流和间隙电压对材料去除率和表面粗糙度影响的主次顺序和显著性。以正交试验结果为基础应用灰关联分析法,将材料去除率和表面粗糙度量纲归一化后进行关联分析,计算关联度值,选取关联值最大的一组电参数为最优参数组合,即:脉宽时间为 10 μs,脉间时间为 20 μs,峰值电流为 2 A,间隙电压为 3 V,并进行试验验证。结果表明,利用经优化后的参数组合切割加工试件,达到了预期的加工效果,解决了参数组合的优化问题。

总之,本文通过一系列试验和分析方法,研究了电火花线切割加工Cr12Mo V 的电参数的选取和优化问题,为实际生产提供理论指导。

关键词:电火花线切割加工,Cr12Mo V,电参数,材料去除率,表面粗糙度,有限元分析

4、电火花线切割加工 Cr12Mo V 的仿真分析研究

4.1 引言

研究电火花线切割加工Cr12Mo V的加工工艺参数,利用单因素试验可以很好地得出各个电参数对材料去除率和表面粗糙度的影响,但是这一系列的试验需要大量的前期准备、试验过程以及后期数据采集分析,还要耗费一定的人力和物力。因此,科学经济地提高电火花线切割加工Cr12Mo V模具钢的加工质量显得尤为重要。

ANSYS在热分析方面强大的功能满足了这一要求,通过仿真模拟电火花线切割加工Cr12Mo V钢的温度场分布,来预估电参数的改变对表面粗糙度的影响,由单因素试验可知,脉宽时间、脉间时间、峰值电流和间隙电压都对表面粗糙度有影响,如果将这些变量都考虑在内,这样模型无法建立,不能进行模拟。因此,本研究利用ANSYS仿真模拟是在单脉冲条件下进行的,这样可以不考虑脉间时间这些因素,其次单脉冲是研究电火花线切割加工的基础,以此得到其他电参数对整个加工过程的影响。

本章通过仿真模拟电火花线切割加工Cr12Mo V钢的温度场分布,来预测峰值电流的改变对表面粗糙度的影响,并将白层厚度考虑在内修正仿真凹坑深度值,与实际加工的结果进行对比验证,希望得出较为吻合的修正凹坑深度曲线与表面粗糙度曲线,证实利用ANSYS模拟电火花加工温度场进行电参数的合理选择,以此改善加工质量的可行性。

4.2 模型的建立

4.2.1 物理模型的建立

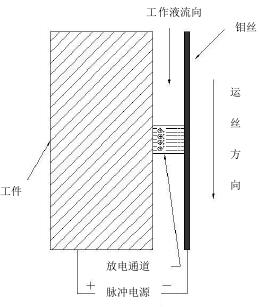

本研究的试验平台是 FW-1 型高速走丝电火花线切割机床,其采用 Φ0.18 mm 的钼丝作为电极丝,试验材料为经过高温淬火的 Cr12Mo V 钢。为便于分析所建立的电火花线切割加工物理模型如图4-1 所示。

图 4-1 电火花线切割加工物理模型

1)放电通道的形成

由等离子体组成的放电通道中包括中性离子、原子或分子以及带正电和带负电的的正离子和电子。电火花线切割加工过程中,极间施加一个脉冲电压形成电场。在电场的作用下,处于负极的电极丝逸出电子并且高速向正极运动,与工作液中的分子或原子碰撞,形成带正电的粒子,导致带电粒子雪崩式增多,当工件与电极丝之间的脉冲电压增大到大于工作介质之间的击穿电压时,形成放电通道。

2)放电通道半径

由于现有观察设备和计量设备的限制,放电通道的半径很难确定。不少学者对此作了研究,总结得出了一些经验公式。放电通道的半径与峰值电流,脉宽时间有关系。

Dibitonto,Eubank[22]等人研究发现,每一个峰值电流,都有一个对应的最佳脉宽时间,他们得到的经验公式为:

Tb=-0.00002I4+-0.0025I3-0.0122+2.7292+1.2881 (4-1)

式中:Tb—最佳脉宽时间,μs;

I —峰值电流,A。

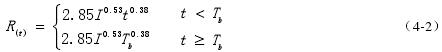

楼乐明[23]在此基础上对放电通道进行了研究,并总结出了放电通道半径的经验公式:

上海交通大学的薛瑞[24]总结前人研究,认为通道半径为:

式中:R(t)—通道半径,m;

I,Tb与(4-1)式相同;

t—时间,s。

通道半径是随时间变化而逐渐增大,形状大致是圆柱体[25]。本研究采用式(4-3)来确定通道半径。

3)热源形式

电火花线切割加工蚀除材料的过程是高温熔化、气化工件材料的过程,对于这一过程中产生高温的热源的形式有两种:一种是体积热源,一种是表面热源。两种热源形式的作用效果也是不同的。

体积热源作用于导电性差的电火花加工或者是放电加工开始阶段,此时处于形成电场初期,工作液中所形成的带电粒子没有雪崩式增多,电流密度较小,温度较低,温度变化发生在工件内部,对于去除材料作用有限。因此,体积热源对于电火花线切割加工过程作用很小,基本忽略不计。表面热源作用于电子与工作液碰撞产生电离,造成带电粒子迅速增多,形成放电通道的过程中。此时由于带电粒子相互撞击,产生大量的热,通道温度急剧上升。这样大量的热传递到工件表面,并且向工件内部传导,达到工件熔点,使得工件熔化,甚至气化达到蚀除材料的目的。

综上所述,本次研究的电火花线切割加工 Cr12Mo V 钢的温度场分布中热源形式为表面热源。体积热源的作用很小,在模拟仿真的过程中忽略不计。

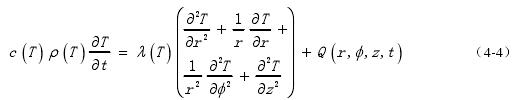

4.2.2 数学模型的建立

模拟电火花线切割单次脉冲放电加工,这一过程在几十微秒的时间内即可完成。在几十微秒内产生大量的热量并且集中在很小的区域内,所以该过程属于瞬态非线性传导问题,对于非线性瞬态分析可得到圆柱坐标系下的传导方程:

4.3 仿真分析

4.3.1 建模与划分网格

电火花线切割加工过程是复杂且难以观察的,模拟电火花线切割蚀除材料比较困难,因此在建立模型时,需要简化一些次要因素,达到优化并且保证分析正确的目的,故假设下列条件:

1)模型是轴对称图形;

2)放电通道是圆柱形的,且映射到工件表面为圆形;

3)忽略热辐射的作用;

4)忽略焓的作用;

5)熔化材料被全部排出。

通过仿真前的分析可知,电火花放电蚀除材料的范围很小,一般在几十微米以内,因此合理的建模很重要。由于分析的模型是轴对称的,所以建立半径为 80 μm 的 1/4 圆形。

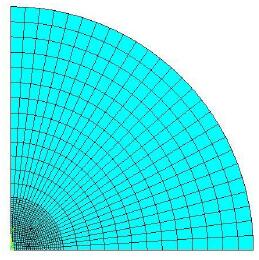

网格的划分是 ANSYS 仿真分析过程中占用工作时间最长且最为关键的一步,其划分的好坏对仿真分析结果的正确与否造成直接影响。电火花线切割加工温度场在很小的范围内温度急剧变化,因此在放电点周围的网格需要划分的较细。基于对工作效率的考虑,在远离放电点的区域,其网格相对可以大些[26]。本研究仿真分析划分网格大小为 5 μm,并且在局部进行细化。图 4-2 为划分网格后的二维模型,单元类型采用 4 节点的PLANE55。

图 4-2 二维模型与网格划分

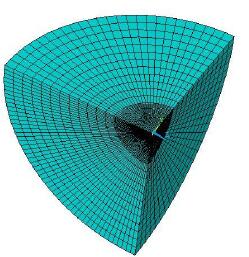

为便于分析,建立图 4-3 所示的 1/4 三维模型并进行网格划分,单元类型采用 8 节点的 SOLID70。

图 4-3 1/4 三维模型与网格划分

4.3.2 定义材料属性

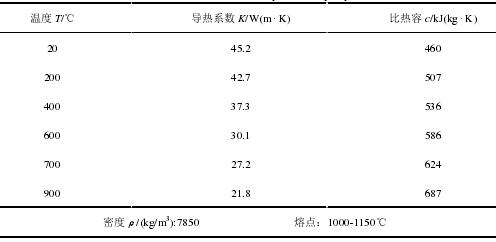

Cr12Mo V 钢的导热系数与比热容是随温度变化的。电火花线切割加工过程中温度急剧变化,最高温度可达 10000℃,利用 ANSYS 中 Add Temperature 功能将这些离散的参数输入,系统会自动进行插值。表 4-1 所示为 Cr12Mo V 钢的物理性能参数。

表 4-1 Cr12Mo V 钢的热物理性能参数

4.3.3 初始条件与边界条件

1)初始条件

模拟电火花线切割加工 Cr12Mo V 钢的温度场是一个瞬态热分析的过程,它的温度是随着时间变化而变化的。由于条件限制,所模拟温度场是单次脉冲宽度时间内产生的。因此,需要设置的初始条件为 t=0 时的温度。t=0 是指带电粒子雪崩式增多,表面热源作用于工件表面,即将形成放电通道的时刻。所以初始条件即 t=0 时,温度为室温T0=20℃。

2)边界条件

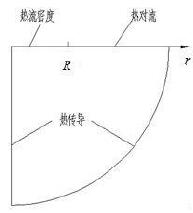

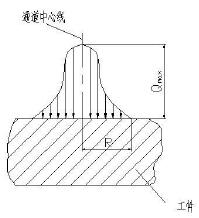

准确模拟电火花线切割加工的温度场,需明确热的作用形式。在单次脉冲作用下,放电通道映射到工件表面的圆形区域为热流密度作用区域,与工作液接触的表面为热对流区域,其他表面及内部为热传导区域。如图 4-4 所示。

图 4-4 热载荷施加示意图

建立边界条件的数学模型时,除热流密度输入区域与热对流区域,需假设模型大小为无穷大,因此其他面都为 20℃。其数学模型为:

4.3.4 荷载施加

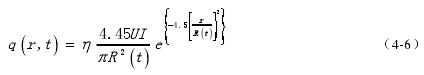

当放电通道形成后,电子与离子碰撞产生高温。由于圆柱形通道中心处发生的碰撞最多,沿径向碰撞逐渐减少,因此通道的能量分布与高斯分布相符[28],如图 4-5 所示。

带电粒子相互碰撞产生大量的能量,其中有一部分是被工作液带走或者以热辐射的形式散失[29],大部分能量以热能形式分配到正负极上,由于极性效应,正负极所得到的能量分别占到 40%和 20%[30]。

图 4-5 高斯热源

ANSYS 中对于热分析提供下列几种载荷形式:

1)温度:是一种自由度约束作用于温度已知的边界上。

2)对流:是一种面载荷作用于模型的外表面。

3)热流密度:是一种面载荷作用于模型的外表面或表面效应单元。

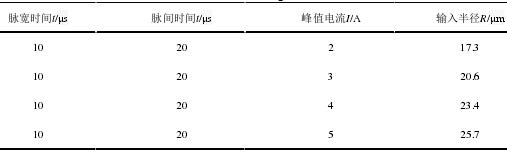

本次研究中分配到正极即工件表面的能量以热流密度形式输入,表 4-2 为加工参数,热流密度的输入半径即放电通道半径值列于表 4-2,它的值随峰值电流的改变而改变。热对流与热传导区域在图 4-4 中表示。热流密度 q 的表达式为:

电火花线切割加工时,极间产生的通道的直径很小,因此为简化计算,假设通道圆形截面上的能量是均匀的,即热流密度输入是均匀的,将(4-6)式简化后的表达式为:

简化后的热流密度是一个关于时间的函数,利用 ANSYS 中的函数编辑器编辑函数并通过加载器施加一个随时间变化的热流密度到模型表面。

表 4-2 加工参数

4.4 结果与验证

4.4.1 求解

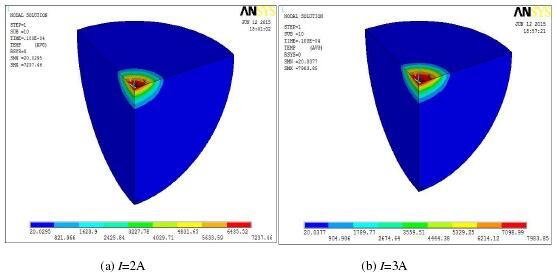

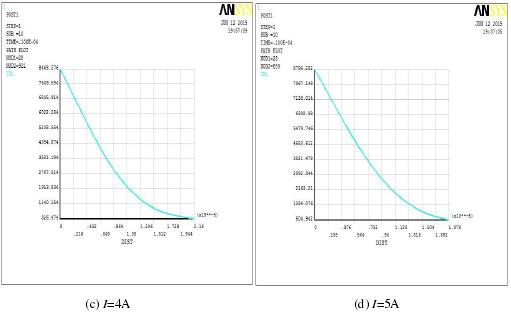

保持其他电参数不变,通过改变峰值电流的大小,仿真分析其对表面粗糙度的影响,表 4-2 中为其参数范围。如图 4-6 中(a),(b),(c),(d)分别为峰值电流 I=2,3,4,5A 时温度场的分布云图。由图中可知,中心区域的温度可达近 10000℃,并且随着峰值电流的增大,中心区域的温度也不断增加。Cr12Mo V 钢的熔点在(1000-1150)℃,在近达 10000℃的高温下,工件材料迅速熔化气化,达到蚀除材料的目的。

图 4-6 不同峰值电流下的温度场分布云图

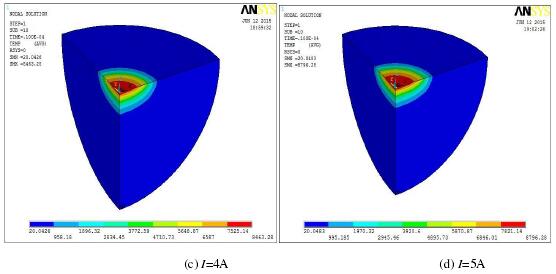

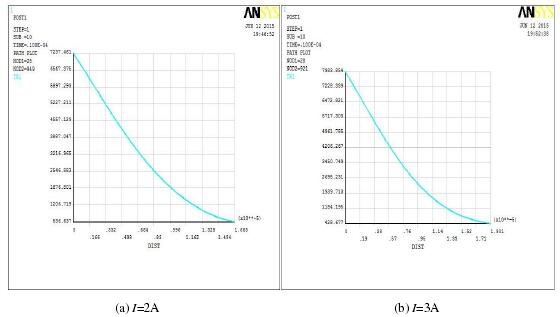

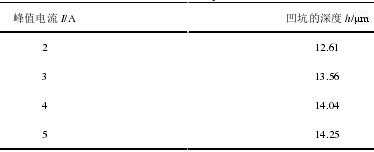

单个脉冲能量增大,则材料蚀除率增加,但是表面质量会变差,因此峰值电流的改变必然会影响表面质量。图 4-7 中(a),(b)),(c),(d)所示为在峰值电流 I=2,3,4,5A 时,温度沿深度方向变化的曲线。由图可知沿着远离热流密度输入表面的方向,温度逐渐降低。由于 Cr12Mo V 钢的熔点为 1000-1150℃,故将 4 个不同峰值电流情况下,沿深度方向温度大于 1150℃的长度认为是放电加工完全蚀除工件材料形成凹坑的深度,表 4-3 中为不同峰值电流下得到的凹坑深度值的记录。

图 4-7 沿深度方向的温度分布曲线

表 4-3 凹坑深度

4.4.2 试验验证

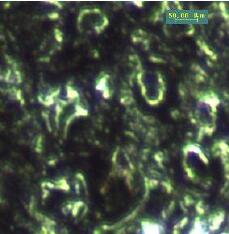

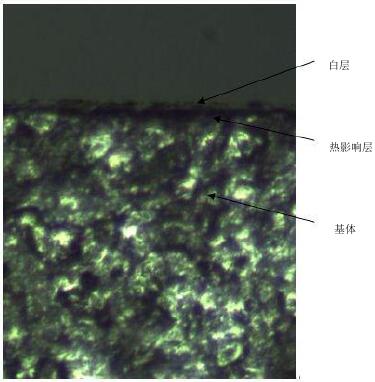

利用仿真分析的试验平台电火花线切割机床,设定与模拟过程中相同的电参数进行加工。将切割得到的试件测量其表面粗糙度值,同样将不同峰值电流下表面粗糙度的变化趋势在图 4-10 中表示,从图 4-10 可以看出,通过仿真预测的表面粗糙度趋势与试验结果相符。但是数值上有一定的偏差,这是由于白层的影响。在放电加工过程中,温度急剧变化,一部分熔化材料来不及被排出使得冷却后重新凝结与基体上,这一层也就是白层[31]。关于白层的厚度,它不仅与电参数(峰值电流、脉宽时间),还与走丝速度有关系[32]。利用三维超景深显微镜可以观察到白层在最表层,接下来是热影响层,还有基体。图 4-8 为峰值电流 I=4A 时的工件表面形貌,图 4-9 是峰值电流 I=4A 时工件侧面观察到白层、热影响层以及基体的分布。

图 4-8 I=4A 放大 500 倍 Cr12Mo V 试件表面形貌

图 4-9 峰值电流 I=4A 条件下试件结构分布

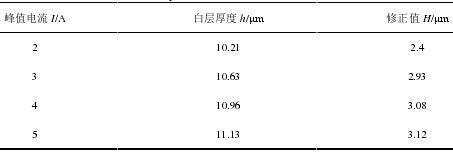

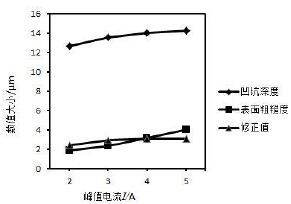

因此,修正后的凹坑深度应为仿真凹坑深度减去白层的厚度,表 4-4 中所示为利用三维超景深显微镜观察并测量峰值电流 I=2,3,4,5A 时白层的厚度。将得到的修正值的变化趋势在图 4-10 中表示出来,从图 4-10 中可以看出修正后的值与实际表面粗糙度已经很接近了。

表 4-4 白层厚度与修正值

图 4-10 凹坑深度、表面粗糙度和修正值趋势图

4.5 本章小结

本章在单因素试验的基础上,通过建模、划分网格、加载、求解分析,证实了利用ANSYS 仿真分析电火花线切割加工 Cr12Mo V 钢的温度场分布能够很好的预测峰值电流对表面粗糙度的影响。

1)对比高速走丝电火花线切割加工 Cr12Mo V 的过程,建立合理的物理模型,是成功模拟温度场分布的基础。

2)科学构建实体模型,考虑到分析效率,划分网格的过程中,其他区域网格稍微大些,而将放电点周围网格进行细化。

3)通过分析高速走丝电火花线切割加工 Cr12Mo V 的微观过程,掌握放电通道的形成过程,能量在放电通道的分布形式,计算得出放电通道半径,将热流密度准确加载于工件表面。

4)通过分析产生白层的原因,利用显微镜观察验证了这一结构的存在。在仿真分析的过程中将白层厚度的影响考虑在内,可以得到更加吻合的曲线。

综上所述,利用相同的方法也可以研究其他电参数对表面粗糙度的影响,对改善加工和增加经济效益有重要作用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多本专题新闻