1 前言

推力轴承套圈的平面不仅是安装的基准之一,也是磨加工中的主要定位基准面之一。它的加工质量,对各道磨削加工工序都有影响,而且直接影响使用性能和寿命。因此,对原有推力轴承套圈平面磨削方法进行了分析,并对其不足提出了相应改进,为下工序提供可靠的定位基准,进一步地提高了产品的加工质量。

2 立式平面磨削方法和特点

2.1 磨削方法

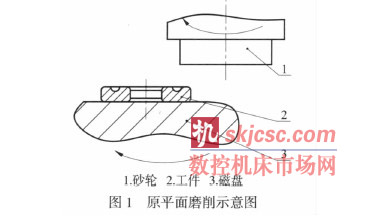

立式平面磨削方法如图1 所示。磁盘3 通电将工件2 吸住,砂轮及磁盘各以一定转速同方向旋转。砂轮转速960r/min,磁盘20r/min 左右。平面的磨削是靠砂轮端面进行磨削的。此加工方法工艺过程为:

磨非基面→退磁清洗→磨基面→退磁清洗。

如果磨削P5 级以上产品,其工艺过程为:

粗磨非基面→退磁清洗→粗磨基面→退磁清洗→稳定回火→细磨非基面→退磁清洗→细磨基面→退磁清洗。

2.2 磨削特点

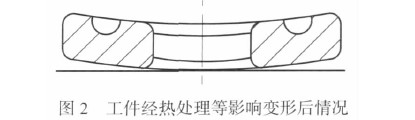

从上述加工方法分析,影响平面尺寸及平行差、平面度(弯曲度)超差因素较多。首先从推力产品本身结构分析,其中平面度(弯曲度)超差是加工中经常遇到的问题,其原因是产品本身特点即平面尺寸较薄,加工中因打字、热处理、磨削时磁盘磁力过大容易产生弯曲变形,其变形情况如图2 所示。严重时影响下工序加工。所以磨削时磁力不能过大,否者弯曲度极容易超差。受磁力限制,磨削的效率也随之降低。

这种方法一般情况下需要磨非基面、磨基面。这样工件需两次定位,两次加工其定位误差、砂轮相对于磁盘的位置误差及磁盘误差都反映到套圈端面上。

加工中产品需要重复吸磁,工件残磁不容退净使工件不易清洗干净。产品本身端面较宽,其细微物容易垫入工件与磁盘之间,造成工件尺寸及平行差超差。这种方法是靠砂轮端面进行磨削的,砂轮的磨削面积相对较少,砂轮脱落较快,如果留量较大,尺寸及表面粗糙度不易控制。为克服上述缺点,磨削较高精度产品时,将平面磨削分成两台机床进行,稳定回火之前安排一台机床磨削,并且磨去绝大部分留量,磨削时将砂轮轴调整到与磁盘成微小角度,以达到砂轮能逐步磨削平面提高磨削效率。其余少部分留量在稳定回火后,安排另一台机床磨削,磨削时将砂轮轴调整与磁盘垂直保证加工质量。由于粗磨非基面时工件定位面的面积较宽,车加工时其平面度如果控制不好,将影响磨削质量。一般情况下为保证产品加工精度,采取增加留量和磨削次数来弥补。影响了加工效率。此方法基本上是人工操作,劳动强度大、加工效率较低,影响产品质量因素的随机性较大,从一定程度上讲取决于操作者的责任心和技术水平。但此方法换活时间短,非常适合于多品种小批量生产。

3 贯穿式平面磨削方法和特点

3.1 磨削方法

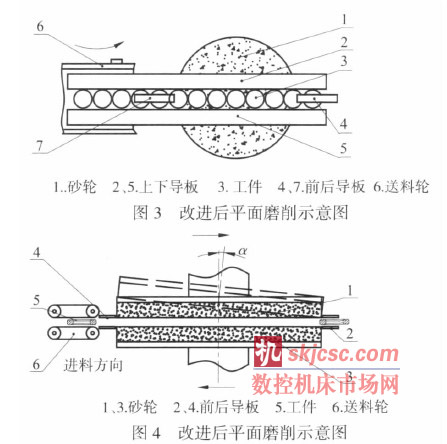

贯穿式平面磨削方法如图3、图4 所示。机床的送料机构将工件送入两砂轮之间,两砂轮各以转速960r/min 异向旋转对工件进行磨削。使用这种加工方法砂轮的磨削面积相对较大,砂轮调整适当角度形成粗磨区、精磨区、光磨区,工件在磨削中受力均匀,砂轮消耗稳定,工件的尺寸散差较小。

3.2 磨削特点

工件的端面既是定位面又是加工面,一次磨削两个端面,这就避免了定位误差和加工误差的迭加。由于工件的磨削属于贯穿式磨削,工件的弯曲度误差磨削后很容易修正过来,提高了加工精度。由于磨削时不需要退磁清洗,磨削时基面及非基面同时磨削,一次磨到尺寸,大大减少了机动时间和辅助时间,其生产效率比立式平面磨削方法提高一倍甚至更高。

这种加工方法对车工要求不严,并且磨加工时无需增加留量,缺点是砂轮异向旋转破坏端面与外径的垂直度。但由于推力轴承套圈磨削的外径面积较小,且外径磨削采用无心外圆机床,外径是多次磨削,适当增加外径留量并不影响磨加工效率及质量。推力轴承套圈本身端面较薄其稳定性较差,磨削时进口处容易造成端面磨伤,且端面磨纹不清晰,不少用户认为端面有问题。为满足用户要求,再增加一次平面磨削,采用立式磨削方法。这样一般产品的工艺过程为:

磨两端面→磨基面→退磁清洗。

如果磨削P5 级以上产品,其工艺过程为:

磨两端面→清洗→磨基面→退磁清洗→稳定回火→磨两端面→清洗→磨基面→退磁清洗。表面上看此方法与立式磨削方法一样,但有着一定的区别,工件经磨两端面后,用立式磨削方法磨基面时留量非常小,所以磨削基面端面时所需的磁力不需要很大,工件的变形就很小。另外,由于非基面也是经过磨削的,磨削基面时定位精度较高,保证工艺要求没问题。由于磨量较小,相对砂轮末子也较少,很容易清洗且加工效率也大幅度提高。

4 两种加工方法比较

将51318 推力轴承外圈平面两种不同的磨削方法做一下比较,结果见表1。

通过两种方法比较看出,立式平面磨削方法尺寸散差大、磨削效率低。贯穿式平面磨削方法既能满足质量要求,又能大幅度地提高产量。需要说明的是,磨削平面尺寸比较薄的产品时,如果采用立式方法磨削,要保证弯曲度不超差,磁力不能过大,由此进给量也随之减少,势必影响磨削效率,而且平行差也容易超差。采用贯穿式的磨削方法就能够克服立式磨削方法的不足,磨削时弯曲度误差完全能够修正过来。采用立式磨削方法磨削基面时磨削量很小,磨削时工件所受磁力不至于使平面的弯曲度超差,平行差也能够保证。这样既能保证质量又能大幅度地提高产量。

加工精密度较高的产品需采取稳定回火处理,对稳定工件的尺寸及精度起到很大作用,但工件的弯曲度又有一定的变化。如果采用立式磨削方法势必增加些留量,采用贯穿式磨削方法就不需增加留量。

5 结束语

基于上述分析和比较,立式平面磨削方法适合于多品种小批量的生产。贯穿式平面磨削方法适合于品种少批量大的生产。随着工艺水平不断发展,有待于有更好的方法来加工推力轴承套圈的平面,如采用差动双端面磨削等。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com