本文通过对制约齿轮性能因素的分析,笔者提出自己的独到见解:齿轮的工作性能、承载能力、使用寿命及工作精度,都与齿轮本身的质量有着密切关系,而齿轮加工刀具是制约齿轮质量的主要原因。

1.齿轮加工刀具结构设计

齿轮加工过程是一个仿形过程,刀具齿形设计是齿轮齿形加工的重要基础。指形齿轮铣刀的齿形由两部分组成:工作部分和非工作部分。由于齿轮齿形部分直接由铣刀决定,刀具的齿根部分圆角、具设计的关键。

目前我公司模数m ≤ 20的小齿轮加工多采用滚刀加工齿轮齿形,对于模数m > 20的大齿轮加工采用的刀具为指形齿轮铣刀,本文重点阐述大型混合设备中大齿轮加工用指形齿轮铣刀的齿形设计。

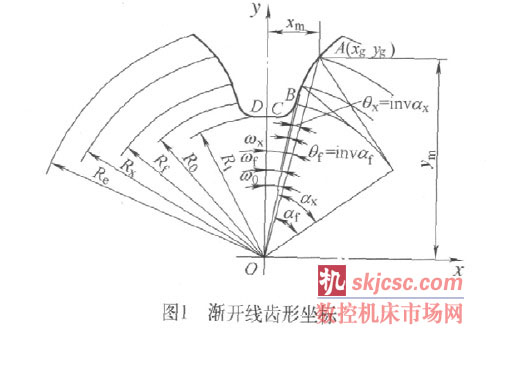

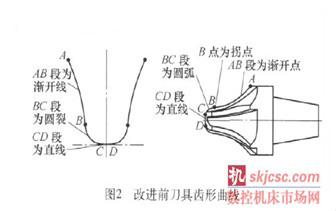

直齿圆柱齿轮加工刀具的齿形确定铣刀齿形的渐开线部分,可通过计算得出,优化设计前齿轮铣刀齿形曲线由三部分组成:渐开线、圆弧和直线(圆弧和直线组成过渡曲线),如图1所示。

A为渐开线齿形上任意点,设齿轮中心为坐标原点O,Oy为齿槽的对称轴线,直齿圆柱齿轮铣刀齿形上任意点坐标计算如下

xg=R xsinω x

y g=R xcosω x

式中,ω x为A点的齿间中心半角,按下式公式计算

ω x=ω o + invα x

式中,α x为A点压力角,按下式公式计算

α x =cos-1 Ro/Rx

ω o为基圆齿间中心半角,按下式公式计算

ω o=ω f- invα f

ω f =(π-4ξ tanα f)/2z +ΔS /mz

式中,ξ 为变形系数,标准齿轮ξ =0;ΔS 为分圆齿厚减薄量,一般取制造齿轮分圆弦齿厚公差中上偏差的1/3。

于是,ω x=(π-4ξ tanα f)/2z +ΔS /mz+(ω finvαf)给出一系列的R x,便可求出齿形渐开线部分各点的坐标。下面是以模数m =45、齿数z =140、齿宽B =250mm、材质为锻件42CrMo、齿面热处理硬度要求为290!320H B W的通过给出不同点数值求出的渐开线齿形各点坐标值。由图 2可以看出,齿轮铣刀在B 点处由于不能圆滑过渡,形成了拐点,拐点处应力集中,产生尖角效应;由于有明显的拐点,使得铣刀在热处理淬火时,在此处形成裂纹源,易出现裂纹和开裂;由于拐点的存在,使齿轮表面出现不圆滑凸棱曲面,磨损严重,啮合性能差,传动不平稳。齿轮铣刀齿根圆角R =6m m较小,铣刀头部切削强度差,极易断裂,打刀现象严重,造成齿轮加工高成本,低效率。

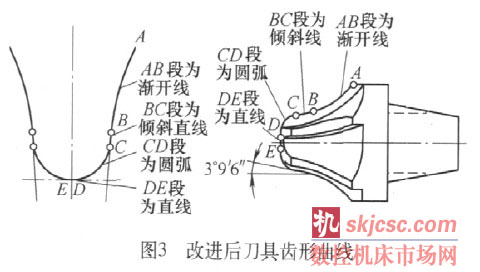

优化改进设计后,将齿轮铣刀齿形曲线改由四部分组成:渐开线、斜线(斜线的倾角为β =3°9′6″)和圆弧、直线(斜线、圆弧、直线组成过渡曲线),如图3所示。根据渐开线形成原理,通过改变齿轮齿形坐标点,利用斜线将渐开线与齿根圆弧形成圆滑过渡联接,避免了拐点的形成;同时由于增大了齿轮铣刀齿根圆角R =8.6mm,提高了刀具强度和使用寿命,减少了由于刀具断裂、打刀造成的经济损失。斜线的倾角β 的取值范围由齿数决定,一般取值为:3°≤β ≤8°。

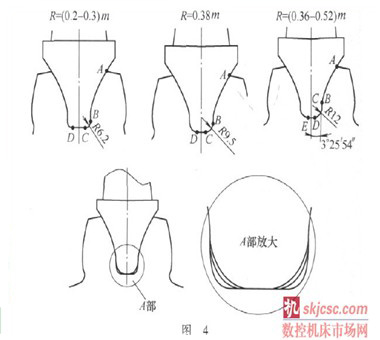

(2)刀具齿根圆角的优化设计 齿轮齿根部分齿形直接由铣刀决定,而齿轮的强度很大程度上决定于齿根部分的截型,齿根部分过小,导致齿轮应力集中,在进行齿轮热处理时,齿根部分会因为应力集中导致裂纹,同时刀具因刀头直径过小,切削强度不足,刀具损失严重,采用合理增大刀具齿根圆角 R,是解决上述问题的有效途径。根据渐开线形成原理,反复实践及修改设计,在原设计齿根圆角R =(0.2~0.3)m、R =0.38m的前提下,将其提高到齿根圆角 R=(0.39~0.52)m,使齿轮达到强度和刀具寿命的最佳平衡,现广泛应用在车间齿轮加工中,使用中得到良好反馈和验证。

下面是刀具齿根圆角改进前后,三种不同齿根圆角齿形比较,如图4所示。

(3)硬齿面齿轮加工刀具材料的确定 金属的切削过程中,刀具的切削部分直接完成切削工

作,刀具不但承受很大的切削力和很高的温度,还要经受冲击载荷和机械摩擦,刀具材料性能的优劣直接影响刀具的质量、切削加工生产率、刀具耐程度、零件加工精度和表面质量等诸多因素,因此刀具材料在选择时必须考虑:工件的材料、形状、刀具类型、加工方法和工艺系统刚度等;刀具材料的高硬度、足够的强度和韧性、耐热性、高耐磨性、良好的工艺性能及使用性能。一般情况下,根据刀具材料硬度选择高于被加工零件材料硬度的选择要求,通常刀具的硬度为工件硬度的两倍以上,所以刀具材料硬度为65.9~67.5HRC,必须具备高硬度、高耐磨性、足够的强度和韧性及良好的高温耐热性、化学稳定性和导热性能。

2. 齿轮加工刀具工艺参数的确定

在粗加工刀具的设计中,为避免刀具刀头过小,刀具强度及钢性不足导致刀具断裂,对影响热处理性能的齿形粗加工留量及刀具参数的选择进行了周密的分析比较,经过对刀具前刃部切削强度承载能力的切削试验:①外径留量20mm、齿底留量20mm、齿侧均留量10mm时,粗加工刀具的刀头直径只有φ 4mm过小,刃长为32mm,此刀具根本无法实现切削功能,同时由于刀具头部过小,是造成打刀的根本原因,刀具强度寿命极低。②外径留量20mm、齿底留量15mm、齿侧均留量8mm时,粗加工刀具的小头部分刀头直径为φ 10mm。③外径留量12mm、齿底留量15mm、齿侧均留量6mm时,粗加工刀具的小头部分刀头直径为φ 16mm,通过对三种粗加工刀具留量的现场试验及不同留量对刀具切削性能的比较分析, 最终确定了合理的粗加工刀具齿形设计方案,解决了在切削过程中由于设计不合理,刀具头部过小齿轮清根困难及刀具易断裂等系列问题的发生,图5为三种刀具齿形曲线比较。

3. 结语

通过上述对齿轮加工刀具结构设计分析及设计优化,采用本技术加工制造的齿轮铣刀,由于刀具齿根圆角的增大,提高了刀具的强度和使用寿命,仅此一项可降低刀具消耗30%以上;采用渐开线和过渡曲线之间的斜线联接,由于消除了拐点,刀具应力集中的尖角效应消失,解决了刀具在齿轮加工中断裂和打刀这一难题,从而节省了刀具设计制造费用20%左右;采用新工艺留量后的刀具,由于增大了刀具的设计尺寸,提高了刀具强度同时增加了齿轮根部强度,有效防止了打刀现象及齿轮断齿现象的发生,实现了齿轮加工高质量、高效率、低消耗,可提高生产效率30%以上,改进后的"一种指形齿轮铣刀"成功申报"实用新型"专利,并获得第二十届全国发明博览会银奖。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com