如何从CAD 系统模型中获取CAPP 所需信息是目前研究CAD/ CAPP 信息集成的一个关键问题.现代商品软件MDT ( Mechanical Desktop) 是基于AutoCAD 软件包开发的新一代特征造型系统, 实现了微机平台上的三维实体造型( 3D Solid Modelling) 功能.

MDT ARX 开发环境是AutoCAD 的一种新的二次开发手段, 它是由ARX 核心类库, MCAD API库构成可以直接访问AutoCAD 数据库结构、图形及CAD 几何造型核心, 建立加工特征的识别系统对已完成的零件实体模型按加工特征进行识别与参数提取, 解决与CAPP 系统的集成问题. 我们以箱体类零件为例, 利用面向对象技术对API 函数进行封装, 对API 函数的功能进行分类整理, 建立了一套较完整的实用工具类库API CLASS. 针对箱体类零件加工特征的特点, 开发了一个基于MDTAPI 加工特征识别与提取系统, 并与面向 柔性生产线 的箱体类零件CAPP 系统实现了初步集成.从而提供了一种从外部( 指其他应用程序) 对全部数据结构进行控制和管理的途径.

1 MDT 零件造型特征与箱体类零件加工特征

MDT 的零件特征分为三类: 草图特征、放置特征和阵列特征. 其中草图特征为拉伸、旋转、扫掠生成的基本特征; 放置特征是打孔、倒圆、倒角和曲面切割; 阵列特征分为圆形阵列特征和矩形阵列特征.

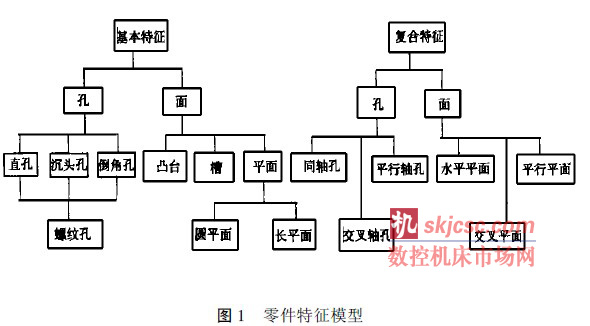

从加工角度看, 箱体类零件形状特征分为基本特征和复合特征. 所谓基本特征是单一的、连的、相对独立的简单几何形状, 与其他特征信息无相互位置与连接次序的拓扑关系, 描述的是零件的基本几何型面( 诸如直孔、螺纹孔、槽、凸台等) ; 复合特征从形式上看是基本特征的组合, 体现了各个基本特征之间相互位置关系与连接次序的拓扑关系, 但从制定加工工艺时的易加工性方面( 与刀具形状、路径的映射关系) 考虑的特征类型, 易加工性指的是保证尺寸和位置精度下的快捷加工, 从总体来看是基本特征在功能、结构与工艺特点上的有机结合. 如图1.

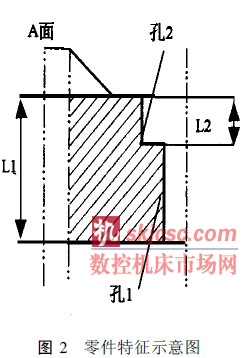

比较两类特征, 造型特征侧重于实体, 加工特征侧重于型面. 所以, 针对基本特征有些可以从MDT 中直接提取相应的造型特征及其相应的参数, MDT 中阵列特征也可为复合特征提供可参考的信息, 但从满足整个零件特征的加工工艺角度考虑, 应对从MDT 中提取的特征做些后置处理. 比如: 在MDT零件特征造型中, 用放置特征类型的打孔方式绘制孔1、孔2 ( 孔1 与孔2 不是沉头孔) 且均以A 面为草图平面( 如图2) , 这样对孔1 与孔2 用MDT API 函数提取时, 方向矢量相同. 所以在面向CAPP 进行特征处理时, 可先将孔1 和孔2 分别定为特征孔1, 特征孔2. 若孔1 是孔2 的同轴度基准, 加工顺序为F孔1- > F孔2; 否则F孔2- > F孔1. 从表面来看, 这两种方法变化不大, 但在计算切削时间上差异显著. 即切削路径为: 方法1: l1 和l2; 方法2: l2 和l1- l2. 特征工艺信息说明各特征之间的拓扑关系, 诸如有同轴度的孔形成同轴孔系; 有平行度要求的孔或面形成平行轴孔系或平行平面系列等. 所以为了满足与后续子系统( CAPP 系统) 信息集成的需要, 将各个特征的工艺属性( 精度、粗糙度、形位公差等) 添加到特征的数据结构中, 构成零件产品定义模型.

2 加工特征识别与参数提取

特征数据模型包括描述特征的全部信息, 即特征自身数据信息 ( 特征本身几何尺寸、定位坐标、工艺特性、精度、粗糙度等) 和表示特征之间相互关联的拓扑信息( 关联尺寸、位置公差等) . 特征的几何尺寸、坐标数据提取完全依赖于CAD 系统底层数据结构的开放程度. 通过标准文件格式接口直接访问、自动交换所有相关信息. 而特征工艺信息是通过人机交互界面添加到相应的特征项中.

特征信息识别系统是在面向对象框架语言的基础上开发的特征描述语言, 自动生成特征描述框架, 填充有关的槽值. 特征描述信息的提取是通过特征描述器( Feature Descriptors) 进行的.

MDT 提供了强大的API 函数来进行特征及其参数的识别与提取. 最直接的方法是在开发的程序中调用MDT API 函数amiGetPartFeat s ( ) ( 特征的识别与提取) 和amiGetFeatParams ( ) ( 特征参数的识别与提取) .形状特征识别和提取模块程序由Visual C++ 结合MDT 的API 函数写成. 该程序段主要由接口程序和主程序组成. 在主程序中, 可调入MDT 类库中的用于识别和提取特征的API 函数 ( 如图3 所示) , 接口程序的作用是把MDT 环境和V isual C + + 程序开发环境连接起来, 利用Microsof t V isual C+ + 和MFC 类库的可视化工具建立可在MDT 环境中运行的人机接口界面,如各种信息输入对话框. 在V isual C+ + 开发环境下进行编译调试, 最后生成动态库ARX (ADS Runt ime Ex tension) , 载入MDT 环境.

2. 1 特征的拾取方式

( 1) 人工识别特征: 设计者在与各个加工特征对应的造型特征处用鼠标逐个拾取( pick up) 相应的型面, 得到该特征的几何信息.

( 2) 自动识别特征: 用鼠标直接拾取( pick up) 零件, 则自动生成零件的全部几何信息.

2. 2 零件特征的后置处理

无论是用鼠标人工有选择地拾取, 还是点取零件自动得到全部特征信息, 所获取的只是几何参数, 描述特征的工艺信息则是通过人机界面对应输入的. 所以对零件特征要进行以下几步处理, 即所谓的 后置处理 过程.

( 1) 通过各特征的方向矢量及类型, 自动生成特征编码.

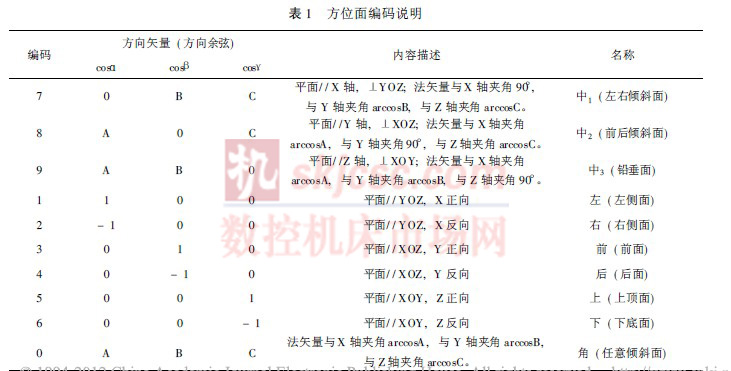

箱体类零件采用方向描述的方法. 零件上有待加工特征的型面叫方位面, 以特征所在方位面的方向矢量作为零件特征的定位描述方向. 通过对零件特征方位面的编码, 在工艺规划中计算机可以很方便地识别出加工特征的具体方位, 进刀方向以及易于选择工作台的类型( 固定式或可转位式) 等.

在提取零件特征时会自动生成特征的方向矢量( cosa, cosβ, cosγ) , 其中cosa、cosβ、cosγ分别表示为某一特征所在方位面的法向矢量与X 轴, Y 轴, Z 轴的夹角余弦. 所以零件特征的方位面可用它的法向矢量与投影在坐标系坐标平面的方向余弦来表示, 见表1:

特征拾取时自动生成类型编码为4 位码输入相关信息, 生成全部特征序列.

“XXXX”, 第1 位为方位编码; 第2 位为类型码,

面= “ 1”, 孔= “ 0”; 第3 位为类别码, 直孔=” 1”, 沉头孔= “ 2”, 倒角孔= “3”, 凸台= “4”, 槽= “ 5”, 平面= “ 6”, 矩形阵列= “ 7”,圆形阵列= “ 8”; 第4 位为螺纹标识码= “ 8”.同样特征类型编码也是易于计算机在后续CAPP系统中的处理.

( 2) 零件特征总体信息和工艺信息的输入过程.零件总体信息包括零件的名称、型号、材料和生产批量等; 工艺信息包括描述待加工特征的精度、粗糙度、形位公差等. 对于人工拾取: 通过人机界面进行添加, 生成特征链表结构. 对于自动提取: 通过人机界面先删除非加工特征, 再所以特征模型信息描述如下:

特征( xx xx ) : : = 方位面名称/ 特征类型/ 特征名称/ 毛坯形式/ 几何尺寸/ 表面粗糙度/ 形状公差/ 位置公差/ 特征基准识别. 阵列特征: : = 特征名称/ 被阵列特征/ 阵列参数/ 相关尺寸/位置公差. 复合特征: : = 特征名称/ 组合特征数目/ 被组合特征名称/ 相关尺寸/ 位置公差.

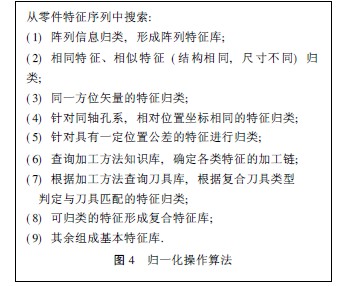

( 3) 特征归一化操作: 确定基本特征库, 复合特征库, 阵列特征库. 如图4.

3 CAD/ CAPP 信息集成

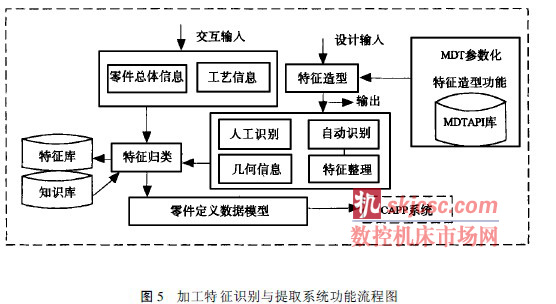

本系统是在Window s NT 操作系统上, 用Visual C+ + 5. 0 调用MFC 类库、ARX 核心类库, 及MDT API 函数库进行MDT 二次开发的ARX 程序. 在MDT 零件特征造型的过程中, 利用MDT 属性和对象键( Object Keys) 机制编制的应用程序, 以交互方式由用户分别定义总体特征和工艺特征信息, 从而建立面向CAPP 的箱体类零件完整的加工特征信息模型. 如图5 所示.

在计算机内部处理过程中, 特征工艺信息( 尺寸公差、形位公差和表面粗糙度等) , 皆与具体形状有关. 其中尺寸公差和某些形位公差与三维CAD 模型的型面、边相关. 表面粗糙度和某些形位公差则与模型的型面相关.

当输入尺寸公差时, 可设置一个指针, 指向特征有公差要求的尺寸. 在形状公差中, 除了直线度公差指向要求的直线度边外, 其余公差指针都指向要求该项公差的某个型面. 对于位置公差, 由于涉及到两个或两个以上的面, 故指针必须同时指向所涉及到的所有型面, 并指明哪个是基准面. 由于表面粗糙度只涉及到一个型面, 故指针只要指向该型面即可. 在计算机内部实现时, 可用带参数的函数来表示, 说明如下:

dimtolerance ( double value, int code, DataT ype*p) / / 尺寸公差函数, 其中value 为公差, code 为配合代号, p 是指针;

shapetolerance ( int type, double value, DataType* p ) / / 形状公差, 其中type 为类别, value 为

公差, p 是指针;

pos t olerance ( int type, double value, DataT ype* p, int BaseFace, int other 〔 〕 / / 位置公差,其中type 为类别, value 为公差, p 是指针, BaseFace 是基准面, other 〔 〕 是其它面; roug hness ( double value, DataType * p) / / 粗糙度, 其中value 是粗糙度值, p 是指针.

注: DataType 为指针所指特征的数据类型.

当描述加工特征的所有信息生成后, 在计算机内部以链表结构存储在零件的定义数据模型中, 无须建立中性接口文件而直接传递给下续的CAPP 系统, 实现无缝连接.

4 结束语

在MDT 环境下, 利用已开发的工具类库API 函数, 开发人员可以方便地对三维实体零件采用自动识别与人工识别( 菜单选择) 相结合的方式进行加工特征几何信息的提取, 最有效地发挥Auto-CAD 的功能, 以确保CAD 底层数据对各应用模块进行信息传递的可靠性. 通过人机交互界面方式对应各个特征添加工艺信息, 并进行归类, 构成箱体.

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com