基于PLC 控制的全流量补偿系统在大型立式车床中的应用

2016-8-25 来源:井冈山大学机电学院 作者:周燕辉 肖根福 夏翔

摘要: 结合机床的具体参数, 阐述了全流量补偿数学模型的简化过程。通过位移传感器测量因负载、温度变化导致的油膜厚度差异, 应用PLC 控制技术调整变频器频率, 修正伺服电机的转速, 对大型立式车床静压导轨的油膜厚度进行精确补偿, 提高其定位精度。

关键词: 全流量补偿系统; 变频; 油膜厚度; 分段

大型立式车床是现代工业生产中不可或缺的一种重要生产设备, 主要适用于盘类零件的加工, 具有承载能力大、装夹工件方便及切削扭矩大等特点[1] 。但是加工的工件质量太大, 导致导轨变形, 使得工作台运转不平稳甚至出现卡住等现象。出现这些现象的重要原因是油膜厚度发生了变化, 极大地影响了车床的加工精度。可见静压导轨[2] 保持一定的油膜厚度, 对提高大型立式车床的加工精度、运行平稳与安全生产具有重要意义。

1、理论基础

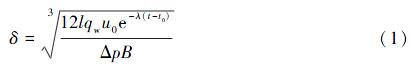

静压导轨油膜容易受到载荷、温度与压力的综合影响。一般来说, 静压导轨中压力远远小于20 MPa,故压力的影响忽略不计。公式(1) 为油膜厚度与流量、温度的复合数学模型[3] :

式中: qw 为单位宽度的流量, cm3 / s; δ 为缝隙高度(即油膜厚度), cm; l 为缝隙长度, cm; Δp 为两端的压差, Pa; B 为缝隙单位宽度, cm; u0 为压力,为1 个大气压、温度为t0 时的黏度, Pa·s; t 为工作后的温度,℃; t0 为初始温度,℃; λ 为油压的黏温系数。

2、供油方法

对于大型立式车床来说, 静压导轨的油膜厚度δ一般控制在0.03~0.06 mm[4] 。现预设油膜厚度为δ,在温度、压力与载荷的变化下油膜厚度发生变化, 通过光栅位移传感器检测出油膜厚度为δ±Δδ。为了安全生产, 预留缓冲报警时间, 由PLC 控制油膜的厚度在0.035~0.055 mm 之间, 采用分段在线控制法[5]控制变频器频率, 调整电机转速, 输出相应流量。

3、案例应用

3.1 供油原理设计

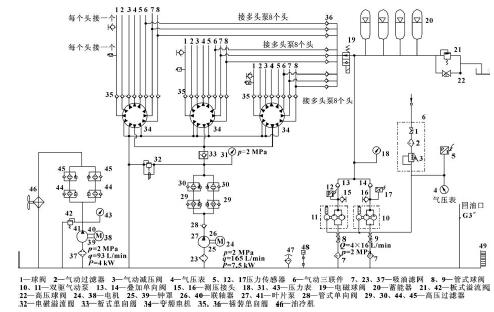

某公司生产的CKX53125 数控单柱立式车铣复合加工中心, 最大加工直径12 500 mm, 最大承载工件质量160 t, 工作台直径6 300 mm, 采用静压导轨,共有24 个静压腔。24 个静压腔需要同量供油, 油液温升不超过50 ℃, 不能出现低速“爬行”、卡盘[6]等现象。根据工作要求, 拟定原理图(图1)。

图1 供油原理图

从原理图不难看出, 电机24 驱动叶片泵27, 经过过滤器29、30, 再由3 个变频电机带动3 个8 头的小流量多头泵向24 个静压腔供油, 整个系统供油配备专门的油冷机, 使得温度升高控制在50 ℃ 以内。在突然停电时, 工作台由于惯性作用继续转动1 ~ 2圈, 此时气动泵的供油量不够, 蓄能器就补充供油,确保工作台有油, 避免刮伤, 系统压力为2 MPa。

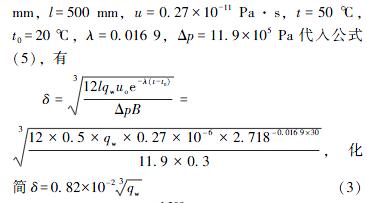

3.2 数学模型的简化

控制过程的思路是: 位移传感器→PLC 程序控制, 输出信号→变频调速→修正小流量多头泵转速,调整供油量。

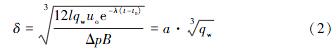

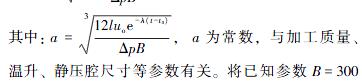

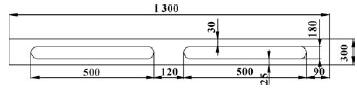

现预设油膜厚度为0.05 mm (油膜厚度的上下限在0.035~0.055 mm 内, 超过即报警), 设加工质量160 t 的工件, 油膜厚度经过测量变为0.030 mm, 机床的静压腔尺寸如图2 所示, 选用46 号抗磨液压油,系统初始油温为20 ℃, 油温升高控制在50 ℃ 之内,由于l、u0、λ、t、t0、B、Δp 为已知量, 故公式

(1) 改写为:

图2 静压腔尺寸

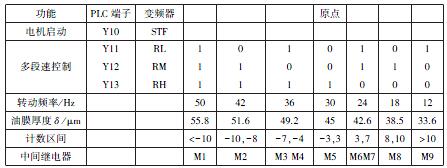

3.3 PLC 程序控制

在工作台底座上安装2 个光栅位移传感器, 采用TTL 信号接入, 1 μm 分辨率, 用PLC 中的两相高速计数器计算其距离, 高速计数器为C255, 45 μm 为油膜的最佳厚度, 以45 μm 油膜厚度对应位置为原点, 将光栅尺中心对准原点, 并设定此位置为光栅尺的“0” 点。变频器[7] 采用多段控制, 选用排量为0.2 mL/ r 的小流量多头泵, 依据公式(3), 不难计算出不同频率下静压导轨不同的油膜厚度, 编入程序。PLC 功能如表1 所示。

表1 PLC 功能表

PLC 控制程序如下:

LD M10

DZCP K-10 K-7 C255 M1 / / C255 和-7、-10 比较, 判定光栅尺位置

DZCP K-3 K3 C255 M4 / / C255 和-3、3比较, 判定光栅尺位置

DZCP K7 K10 C255 M7 / / C255 和-7、-10 比较, 判定光栅尺位置

LD M1

LD M3

AND M4

ORB

LD M6

AND M7

ORB

OR M9

OUT Y11/ / 输出Y11 至变频器RL 端

LD M1

OR M2

LD M6

AND M7

ORB

OR M8

OUT Y12 / / 输出Y12 至变频器RM 端

LD M1

OR M2

LD M3

AND M4

ORB

OR M5

OUT Y13 / / 输出Y13 至变频器RH 端

LD M1

OUT Y21 / / 油膜厚度不大于35 μm 报警

LD M9

OUT Y22/ / 油膜厚度不小于55 μm 报警

END

4、结论

采用PLC 自动控制的分段油膜厚度法, 其基础在于全流量数学模型的简化, 去除温度与压力对流量的影响, 得出流量与油膜厚度的简单关系。通过在线检测现场油膜的厚度, 选择适当的调频电机, 不同的油膜厚度对应不同的频率, 自动控制小流量多头泵的输出流量, 调整静压导轨间的油膜厚度(即导轨间隙)。该方法简便且成本低, 特别适合大型机床的低速重载[8] 的场合。

参考文献:

[1] 刘克林.立式车床工作台静压的控制[J].机械研究与应用,2012(1):109-110.

[2] STANSFIELD F M.Hydrostatic Bearing for Machine Tool[M].Machinery Publishing Co.,Ltd.,1997.

[3] 周燕辉,李东峰,康春兰.一类新型反馈式小流量多头泵系统的设计[J].机械设计,2012(11):87-89.

[4] 王华,陈学东.恒流量静压导轨设计分析[J].装备制造技术,2011(7):66-68.

[5] CHOWDHURY S K R. A Feed Back Control System forPlain Bearings Using Film Thickness Measurement[J].Tribology International,2000,33(1):29-37.

[6] 王东锋.液体静压导轨及其在机床导轨设计中的应用研究[J].液压气动与密封,2003(5):26-28.

[7] 杜金城.电气变频调速设计技术[M].北京:中国电力出版社,2001.

[8] 李列.XK2125 床身工作台导轨副采用恒流供油式静压导轨的探讨[J].机床与液压,2006(10):64-66.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息