摘要: 介绍一种大型立式车床上的高精度回转工作台, 它采用推力向心圆锥滚子组合轴承, 能够满足高精度、高速度加工的要求, 在一定程度上能够代替磨削用工作台。

关键词: 立式车床; 高精度回转工作台; 推力向心圆锥滚子组合轴承

在工作台回转类机床中, 回转工作台不仅要能够很好地承受工件的重力, 而且还要保证有较高的旋转精度。为此支撑轴承在工作台的旋转中起着关键作用, 在工作台旋转的过程中既要具有很强的承载能力, 还要有高的回转精度、高的极限转速以及较好的抵抗倾覆的能力等 。

1 、常规大型立式车床回转工作台轴承配置

大型数控立式车床回转工作台的设计, 常规的大多是采用液体静压轴承和精密双列圆柱滚子轴承。液体静压轴承是靠润滑泵将压力油送到轴承间隙中, 强制形成润滑油膜, 从而实现液体润滑的滑动轴承, 由润滑油的静压力平衡外部载荷。因此, 油膜压力与轴颈转速基本无关,可在低速下获得液体润滑, 因而也能获得较低的摩擦因数, 液压静压轴承起动和运转期间摩擦副均被压力油膜隔开, 滑动阻力仅来自流体黏性, 因此它具有磨损小、工作寿命长和起动功率小等特点。这种轴承还具有旋转精度高、油膜刚度大和能抑制油膜震荡等优点[2] 。精密双列圆柱滚子轴承径向承载能力大、精度高, 因此较好地保证了回转工作台的旋转精度。通过提高供油压力或静压轴承的接触面积就可以使该回转工作台能承受很高的轴向负载, 所以该回转工作台直径可以做到10 m 以上, 可以承受工件的重力在2 MN 以上[2] 。但是该回转工作台的轴承配置也有一些缺点, 由于采用了静压轴承就必须要专用油箱供给压力油, 结构比较复杂而且成本也比较高; 高速运转时油液发热量高, 功率损耗大, 还需要专用的冷却系统。

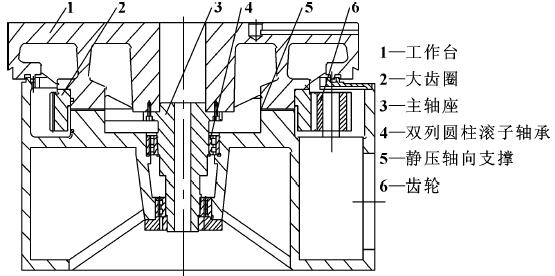

如图1 所示, 电机经过减速箱传动到最后一级减速齿轮6 上, 齿轮6 带动大齿圈2 即工作台围绕主轴旋转, 径向承载的轴承是内孔带有锥度的双列圆柱滚子轴承4, 它与主轴的锥面相配合, 通过调整轴承内圈在主轴上的轴向移动量来调整径向间隙。轴向支撑靠工作台和底座结合面上通入压力油形成静压油膜来承载。

图1 常规大型立式车床回转工作台

2、 立式车床高精度回转工作台

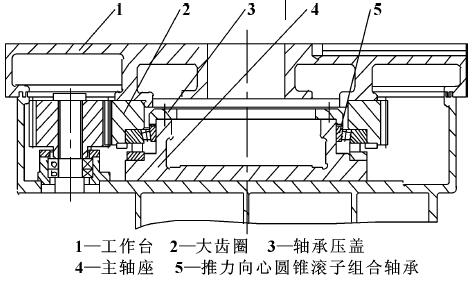

立式车床现在向大规格、高精度方向发展, 但制约立车大型化的关键技术就是工作台主轴轴承的制造问题。我国现有大型轴承基本上都靠进口,成本高,并且受到限制, 国内一些厂家生产的相应规格的轴承, 其精度和承载能力无法满足现代高转速、高精度、大承载机床的趋势, 尤其是在风电、核电、航空、航天领域, 所以工作台轴承问题制约着立式车床的发展。如图2所示, 某公司立式车床高精度回转工作台采用推力向心圆锥滚子组合轴承, 该轴承具有如下特点:

(1) 无间隙配合, 安装拆卸方便。通过轴承压盖3 压紧轴承内圈即可实现无间隙。

(2) 具有承受偏心载荷的能力。

(3) 旋转精度高。对该轴承预紧后, 可以实现加工工件的旋转精度无限接近轴承初始旋转精度[3] 。

(4) 刚度高, 额定载荷大, 额定寿命长。轴承是负游隙安装, 从而大幅度提高了轴承刚度。载荷和寿命是同类国外轴承的3畅85 倍和89畅44倍[4] 。

(5) 极限转速高。采用圆锥滚子, 避免了滚子的窜动和打滑, 使其极限转速得到有效提高。

(6) 安装检测方便。装配时可根据主轴座精度检测单和轴承套圈检测单安装轴承、调整精度,回转部分组装好后, 不装工作台即可观察到轴承的运转情况, 对主轴回转精度进行检测。

图2 立式车床高精度回转工作台

采用该轴承后立车高精度回转工作台与常规大型立车回转工作台相比:

(1) 轴承种类和数量减少。常规工作台需要2~3 套轴承, 即静压轴承和精密双列圆柱滚子轴承; 现只需1 套组合轴承。

(2)影响工作台精度的零件数量减少。如图1所示, 工作台结构是将承受轴向力静压轴承的两个面分别直接加工在工作台底座上和工作台上, 将承受径向力的主轴固定安装在工作台上并装轴承,工作台回转精度除受回转轴承本身精度影响外, 还受工作台底座、工作台1、主轴座3等零件精度影响; 如图2 所示, 工作台回转精度除受回转轴承本身精度影响外,只与主轴座4 的精度有关。

(3) 安装轴承的零件加工方便, 不需调整。如图1 所示, 加工主轴座3 时需要与精密双列圆柱滚子轴承的内锥孔配磨, 才能较好地保证两个内锥孔配合, 加工工艺复杂; 如图2 所示, 主轴座4 可以直接在磨床上加工, 不需配磨等工序, 加工方便。

(4) 安装轴承的零件本身精度高。如图1 所示,轴承安装面因受零件形状及重力限制, 尤其是工作台底座, 很难在磨床加工达到高精度, 主轴座3 又与工作台1 把合, 加大了安装累积误差; 如图2 所示, 主轴座4 相对尺寸小且质量轻, 可以用磨床加工, 其安装面的精度能够做到0畅005 mm 以内。

(5) 不需要供给压力油。如图1 所示, 静压轴承轴向承载需要一整套的压力油供给系统, 液压系统复杂, 能源损耗大; 如图2 所示, 只需给轴承润滑油即可, 能源损耗小。从以上可以看出立车高精度回转工作台最大程度上优化了结构: 轴承直接安装在主轴座上, 减少了安装误差, 省去了不必要的零件; 仅一套该推力向心圆锥滚子组合轴承可代替常规的多个轴承的组合设计; 应用到立车回转工作台上, 能以更小的装配空间达到更高的精度和更高的刚性; 使立车回转工作台设计更为简单; 有效降低了装配高度从而降低整体重心的高度, 同时也减轻了主轴结构的重力; 提高抗倾覆扭矩性能; 圆锥滚子设计转动平稳, 由于滚子内外直径不等, 没有转速差, 只进行滚动, 没有滑动和振动现象, 噪声低, 发热量少, 润滑油用量少, 润滑及冷却的油路系统设计更简单, 减少主轴的装配时间, 提高工作效率。

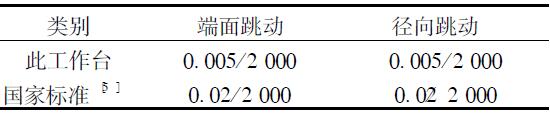

回转工作台面和床身底座采用有限元分析进行优化设计, 采用环形筋和放射筋布置, 将材料的性能充分发挥出来, 从而减小自身的变形, 提高刚性。此种回转工作台装配完成并自车工作台后的端面跳动和径向跳动的精度与立车国家标准比较见表1。

表1 高精度工作台的精度与立车国家标准精度的对比 (mm)

从表1 可以看出: 该高精度工作台的端面跳动、径向跳动这两项几何精度已经远远超过数控立式车床的国家精度。

3 、结束语

目前, 这种高精度回转工作台已经应用到该公司2畅5 m 数控定梁立式车床中, 该机床在加工直径矱1 900航空零件后其径向、轴向跳动均在0畅005 mm以内, 回转精度达到了P2A 轴承的指标[3] , 完全能够满足磨削的要求, 因此在一定程度上能够代替磨削工作台。同时这种工作台结构也获得了国家发明专利

(专利号: CN200910065290畅7)。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com