摘 要:为降低211车床油管接箍加工废品率,节约加工成本,对加工现状进行调查分析,解决了影响废品率的螺纹加工工序存在的打刀问题,通过优化切削深度和刀杆排屑面角度,使螺纹打刀频率由85.6% 降低至15.74% ,接箍废品率由1.2% 下降为0.47% ,不仅节约了原材料及人工成本,还提高了加工效率和产品加工质量。

关键词:油管接箍;废品率;切削深度;刀杆

0 引 言

油管接箍是重要的石油管用钢材,主要作用是连接石油输送管[1]。螺纹加工是保证油管接箍质量的重要环节[2],为保证石油在传输过程中不出现泄漏现象,就需要保证接箍内螺纹的参数在允许误差范围之内[3]。吐哈油田公司机械厂套管加工车间接箍班主要承担油田用油管接箍的加工制造,其中211车床每年生产接箍约5万件,废品约600件,废品率达1.2%。接箍产品废品率高,严重影响了其加工成本和生产效率[4]。为避免耽误后续接箍磷化、拧接试验及产品发运,并节约加工成本,攻关小组进行现状调查,找出油管接箍加工废品率高的原因,制定对策措施,最终降低油管接箍加工废品率。

1 、现状调查

小组对2015年上半年211车床生产的348件油管接箍废品进行了分类统计,见表1,由表可见产生废品最多的工序是螺纹加工工序,发生频率最高的废品类型是螺纹打刀,螺纹打刀产生的废品占比达到85.6%,是造成接箍废品率高的主要原因。

2 、原因分析

2.1 切削深度

目前车间油管接箍螺纹加工选择的是每英寸8牙的内圆螺纹3齿刀片[5],根据刀具供货厂家《石油管螺纹刀片切削用量的选择建议》[6],螺纹车削分为4次进刀,切削深度分别为0.8、0.6、0.4、0.2 mm,而由表2可见,实际加工时前3刀切削深度均大于推荐深度。切削深度过大,导致频繁打刀[7-8]。

2.2 刀杆排屑面角度

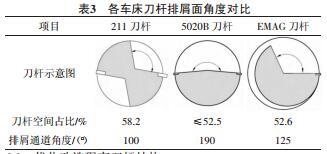

211车床选用的刀杆为直角面刀杆,与车间其他接箍螺纹加工车床刀杆对比见表3,发现211车床刀杆空间占比大,排屑通道角度小,容易阻挡排屑,造成铁屑堆积,导

致刀具冷却效果差、铁屑与刀片碰撞,从而使刀具发生崩刃、打刀[9-10]。

由上述分析可见,切削深度不合理、211车床排屑面角度小是导致螺纹刀频繁打刀,增高油管接箍废品率的主要原因。

3 、措施制定及实施

3.1 优化切削深度

将螺纹刀切削深度按《石油管螺纹刀片切削用量的选择建议》进行优化,与推荐深度统一,即4次进刀切削深度分别为0.8、0.6、0.4、0.2 mm,并对螺纹加工段程序进行

修改[11-13],修改如下:

原程序:N165 S700

N170 G00 X-65.0 Z50.0

N180 G92 X-72.8 Z-67.5 R-3.66 F3.175

N190 X-73.8

N200 X-74.2

N210 X-74.6

N480 G00 X-65.0 Z200.0

M09

修改后程序:

N165 M03 S700

N170 T0102

N180 G00 X-60.0 Z50.0

N190 G92 X-72.2 Z-67.5 R-3.62 F3.177

N200 X-73.4

N210 X-74.2

N230 X-74.6

N240 G00 X-70.0 Z200.0

3.2 优化改造现有刀杆结构

为确定刀杆最佳排屑面角度,小组自100°以每10°递增进行试验,试验结果见表4,通过试验结果发现,随着排屑面角度的增加,刀杆空间占比逐渐减小[14],刀

具寿命延长,打刀次数较少,但当排屑面角度为130°时,接箍加工出现颤纹[15],试验终止。由表4可见,最佳排屑面角度为120°。通过磨削、铣削将排屑面角度增大到120°,从而增大排屑空间占比,并将尖角倒钝,采用圆弧过渡。优化后刀杆如图1所示。

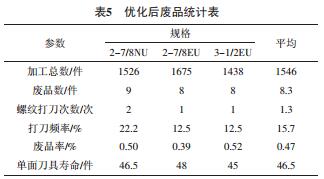

切削深度和刀杆优化后,对三季度211车床加工的油管接箍进行打刀频率、废品率、刀具寿命统计,由表5可见,优化后螺纹打刀频率由85.6%降低至15.74%,降低了

81.6%,节约刀具成本2万元;接箍废品率由1.2%下降为0.47%,废品率降低了60.83%,节约原材料及人工成本5万元。

4 、结 论

1)切削深度不合理、车床排屑面角度小是导致螺纹刀频繁打刀,增高油管接箍废品率的主要原因。

2) 通过切削深度和刀杆的优化,螺纹打刀频率由85.6%降低至15.74%,降低了81.6%,节约刀具成本2万元;接箍废品率由1.2%下降为0.47%,废品率降低了60.83%,节约原材料及人工成本5万元。

文自:(吐哈油田公司 a.机械厂;b.勘探开发研究院,新疆 哈密 839009)

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com