摘 要:盘形滚刀作为 TBM 的破岩工具,它的技术性能和在施工中的正确使用与隧道的掘进速度和掘进成本密切相关。 除选择技术性能好的刀具外,还能做到对相关故障做出及时响应、排除,以及针对岩层情况对刀具做相应的改造,还需要注意提高 TBM 施工中对刀具使用的技术水平和管理水平。

关键词:TBM;刀具;维修

0 引言

TB880E 隧道掘进机采用面板式刀盘,有 62把正滚刀,6 把中心刀,3 把边刀,8 组用于出渣的刀盘刮板,另外还装备两把扩孔刀,但扩孔刀不参与掘进,只在更换边刀前超挖洞室用。 本刀盘刀具采用定轴式 17″盘型滚刀。 两把刀具的平均间距是 75mm 左右。 盘型滚刀是指不仅只随刀盘转动,而且还可以自转的破岩刀具。 刀具的直

径分为 12″、14″、15″、17″、19 ″。 此次着重介绍 17 ″刀具。

盘型滚刀的技术性能: 滚 刀 直 径 17″(432mm), 滚刀承载能力 30 吨, 滚刀适应地层条件20-220 MPa,滚刀转动扭矩 20-50 Nm。刀具的结构组成:刀体、刀圈、挡圈、端盖、刀轴、隔离圈、轴承、浮动密封、O 型密封圈、油堵、刀具螺栓、托架。

1 、刀具的工作原理与出现的故障

1.1 盘型刀具的工作原理

17″盘型滚刀单刀承载能力可达 223 kN,使用的是两套单列滚柱锥轴承,使之能够破碎片麻花岗岩, 刀盘在纵向油缸施加的推力作用下,使其上的盘形滚刀压入岩石;刀盘在旋转装置的驱动下带动滚刀绕刀盘中心轴公转,同时各滚刀还绕各自的刀轴自转, 使滚刀在岩面上连续滚压。刀盘施加给刀圈推力和滚动力(转矩),推力使刀

圈压入岩体,滚动力使刀圈滚压岩体。 通过滚刀对岩体的挤压和剪切使岩体发生破碎,在岩面上切出一系列的同心圆。

随着刀盘推力的大小,破碎岩体一般分为三个阶段,研磨,疲劳,有效面积的破碎。研磨:当刀圈接触到岩体,刀圈对岩体产生挤压力但刀圈的挤压力小于岩体的极限强度,使刀圈在岩体中反复滚动摩擦。

疲劳:当刀圈承受的推力增大但仍然小于岩体的极限强度,经过反复碾压,使岩体产生疲劳与裂纹,进而发生破碎。

有效面积的破碎:当刀圈承受的压力大于岩体的极限强度时,刀圈嵌入岩体,使岩体产生跳跃式直接破碎,破碎的块度与速度增大,迫使岩体破碎,破碎的岩石块度均匀。

1.2 刀具出现的故障

TBM 滚刀在掘进时常见故障可以分为两大类:

第一,受外在因素的破坏导致刀具出现故障。所谓外在因素就是指刀具在正常运转时受到外界的挤压或强烈的撞击导致刀具的刀体或者刀圈破损。 遇到此类状况多是经过节理比较发育的岩层,刀具产生的震动导致大块岩石脱落,脱落后无法及时的破碎,在掌子面搅动,由高空坠落砸压在刀圈上,导致刀圈破裂;或由挤压的方式挤压刀体,导致刀体局部变形,与刀具的端盖抱死,产生刀具偏磨。 如刀具在偏磨时没有及时处理会导致周围的刀具超载,也产生偏磨。 再如刀

具在花岗岩段也极其容易因滑动密封的失效产生偏磨,滑动密封的橡胶圈在 80℃以内的工作环境下会有很好的密封效果,但如刀具长时间工作在大推力的环境下,就会导致刀具温度升高使密封圈逐渐碳化,最后导致失效偏磨。 刀具在刀盘上应牢靠地固定,刀具螺栓的松动也会导致刀具的偏磨与飞刀。 所谓的飞刀就是指刀具在工作中与刀盘脱离, 与刀盘成为两个相对的工作体,导致刀具、刀盘等破损。

第二,内在因素,所谓内在因素就是指刀具在进行工厂化检修时,没有检修到位,有漏洞,例如刀具滑动密封的橡胶圈已经碳化失去了原有的柔韧性与弹性,或者局部磨损,呈椭圆形,导致刀具漏油, 使轴承产生高温抱死导致刀具偏磨。或者是刀具的轴承没有彻底检查,有剥离或者掉块,都会导致刀具偏磨;再如更换刀圈时没有及时更换刀具的隔离环, 致使刀具的扭矩较小,轴承的内外圈接触不够紧密,导致轴承在运转时产生间隙,经过晃动撞击导致轴承局部破损,进而产生失效,导致偏磨;其次就是刀轴是否变形。 一般情况下刀轴是不会产生局部变形的,但在多种因素下,刀轴有可能产生变形,比如刀轴的强度没有达到标准,再如刀轴的反复使用产生局部疲劳,其次受到了岩石的制约,致使掘进的推力增大产生疲劳,导致变形。

第三,根据岩石的软硬程度来确定刀具的扭矩,如在比较松软的沙质岩的情况下,可以把刀具的扭矩调整小一点,可以使刀具的破岩能力更加理想,刀圈的使用寿命增加。

综上所述,刀具在掘进过程中,由于冲击与振动、摩擦与温度的作用,其技术性能向着不良状态变化,刀圈逐渐磨损,还可能断裂;密封损坏而漏油、 螺栓松动等也都会使刀具失去工作能力。 为了使掘进继续进行,要对刀具进行定期和不定期的检查,进行应急和预期刀盘维修与刀具更换。 不定期检查和应急维修与更换刀具比例越大,对掘进影响越大。 定期检查和预期更换与维修比例是 TBM 掘进施工技术与管理水平的衡量指标之一。

2 、刀具的改造

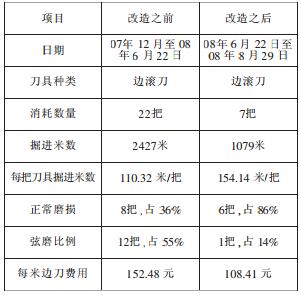

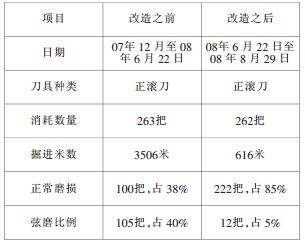

九月份开始,围岩发生了重大的变化,刀具磨损急剧增大,因此,用 07 年 12 月至 08 年 8 月29 日这段日期做为对比分析,结果见表 1、表 2。因国产刀具轴承、 浮动密封的质量不稳定,造成刀具使用时经常出现漏油、弦磨及轴承损坏等现象,导致刀具更换频繁,占用了大量的掘进时间,严重制约了 TBM 的掘进速度。 为解决刀具弦磨问题,我们对刀具油的选用做了改变。

表 1 改造前后对比

表 2 正滚刀的麿损情况

计算,平均每个月消耗 29.2 把正滚刀,改造后每个月节省 10.3 把正滚刀, 节省大量的处理刀具时间,这些节省的时间用来掘进。 经过本次改造,在完成剩余的里程后,单刀具消耗这一项节约很大一部分成本, 而且因减少换刀次数,大大增加了掘进时间。

3 、刀具的维修与检测

3.1 刀具的测量、维修与装配3.1.1 中心刀的刀圈装配

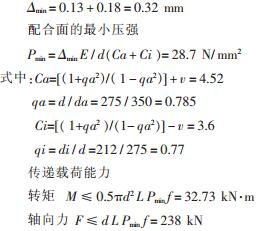

把中心滚刀的刀圈装入烤箱中,烤箱温度调至 180 度左右,烘焙两小时,将烘好的刀圈放入刀体中,刀圈与刀体属于过盈配合。刀体与刀圈过盈配合计算:已知参数:配合直径 d=275 mm,刀圈计算外径 da=350 mm, 刀体内径 di=212 mm, 配合长度L=80 mm, 钢 材 泊 松 比 v=0.31, 弹 性 模 量 E=200000 N/mm2,摩擦系数 f=0.12校核计算:最小有效过盈量

烘焙好的刀圈必须在最短的时间装入,其次将刀圈的光滑面朝下, 与刀体外部的拱背接触,最后将中心刀的挡圈装入挡圈槽中,中心刀的挡圈为外卡簧式。

3.1.2 中心刀隔离环的测量

装配前将中心刀的各个零部件进行仔细检测,因在洞内更换中心刀工序十分复杂,而且花费的时间也很长,装配中心刀要慎之又慎。

将检测好的中心刀刀体 O 型圈装入刀体中,用 650 kPa 压床分两次将轴承外圈压入刀体中,第一次压力在 300 kPa 左右, 第二次在 600 kPa左右,使轴承外圈与刀体更好的接触,然后用塞尺检测刀体内部中心拱肩与外圈的间隙,间隙不得大于 0.03 mm。 其次将其中一个轴承内圈放测量托盘上,放入刀体,标准隔离环与第二套轴承,校百分表。 最后取出标准隔离环,再进行测量,得出的数值经计算得出隔离环的厚度。

3.1.3 刀具的维修

将滑动密封装入带刀轴的端盖中,装入轴承内圈与刀体,装好之后再把另外一套轴承装入刀体中,用压床压紧端盖至 600 kN,检测刀具的扭矩(180-210 N·m),扣好端盖装好一头油堵,进行气压试验,在注入 0.05 MPa 气压后观察五分钟,保证气体不泄露;然后测量中心刀的装配高度,标准高度;最后加入调配好的刀具油 750 mL,装好最

后一个油堵后进行运转试验,正反转动 15 分钟,油液不外溢,证明刀具装配合格。

3.1.4 中心刀的装配

每把刀的装配误差为±0.1 mm;6 把刀的整体装配误差为±0.3~0.6 mm; 紧固后楔形块的端面不能高于夹紧块端面;检查中心刀喷水座是否完好。 每更换新中心刀要同时更换 1# 和 2# 正滚刀,以保护中心刀。中心刀支架(支承脚)与端盖接触面的间隙控制在 0.03 mm; 夹块安装前检查螺纹是否完好,最后将夹紧块与刀具与刀盘连接螺栓加至标准扭矩。 刀盘在运转两个循环后还需进行最后紧固。

4 、结束语

正确选择刀具,刀具装配得当,及时排除故障,对整个 TBM 的掘进起着关键性的作用,既可以大大降低成本又可以提高掘进速度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com