基于 PLC 和变频器的 C650 卧式车床主轴电机多段速系统设计

2017-7-3 来源:广东石油化工学院 机电工程学院 作者:乔东凯,陈 军

摘要: 阐述了 C650 卧式车床主轴转速控制的现状和缺点,并介绍了采用可编程控制器和变频器对C650 卧式车床的主轴进行转速控制的具体方法,从而实现了对主轴多段调速的目的。实践证明该方法经济实效,对其它类型的机床电气改造具有借鉴和指导意义。

关键词: 可编程控制器; 变频器; 车床; 主轴多段速

0 引言

C650 车床广泛应用于旋转工件的车削加工,可以加工内、外圆、圆锥面、端面、镗孔、割槽、钻孔、滚花,亦能车削常用的公制和英制螺纹[1],对于不同的加工工艺,需要主轴电动机输出不同的转速。C650 车床主轴转速的多段性,是通过几个不同的齿轮之间的啮合来实现的[2]。一直以来,C650 卧式车床的主轴转速的选择都是通过转动手柄到不同的刻度上来改变的,要改变主轴转速时,必须在主轴停止的情况下[3-4]。速度转换时要转动手柄,操作起来非常不便。有时候需要频繁地更换其主轴转速,加快了齿轮之间的磨损,导致转速达不到要求。此外,齿轮在运转时,会出现噪声大,启动、传动时不平稳,换速时冲击大等问题[5-6]。为了延长机器使用年限和方便操作人员使用,同时考虑到经济因素,对 C650 车床进行小型化改造具有重要意义,同时该方法对其它机床类设备的电气改造具有借鉴和指导意义。通过调节变频器的参数使不同输出端口具有不同频率信号,再将 PLC 的输出端口接至对应信号的输出端口上来实现主轴多段调速控制的目的。

1.调速改造方案

未改造前,主轴调速是通过齿轮减速箱中不同齿轮之间的啮合,即齿数少的齿轮来带动齿数多的齿轮来达到减速的目的。机床改造后,用 PLC、变频器和三相异步电机来代替整个减速箱,实现主轴电机的有级调速

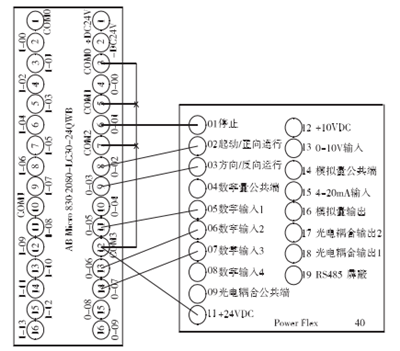

通过公式(1) 可知,改变变频器的频率就可以达到调节电机速度的效果,且变频器频率 f 可以在 0 ~400Hz 的范围内变化,对于变频电动机转速调节范围非常宽[7-8],普通三相异步电动机因为结构和制造的原因其频率调节范围会小一些。(2) PLC 及变频器的选择根据 C650 卧式车床主轴所采用的电机的型号和变频器控制电机的特点,并考虑到经济性,PLC 选择AB Micro 830 2080-LC30-24QWB,其输入点 14 个,输出点为 10 个。为使电机能有多种速度,选择有 4 个数字量输入端口和 8 种预设置速度的 Power Flex 40 变频器。( 3) PLC 与变频器的连接设置如图 1 所示,PLC 的输出端口 DO_01、DO_02、DO_03、DO_05、DO_06、DO _07 分别接变频器端口 01、02、03、05、06、07 端口。为了防止输出端子公共端流过过大电流,将 PLC 的 COM0 ~ COM3 接在一起。

图 1 PLC 与变频器的接线图

(4) 电机的多段速控制三相异步电机采用三线制控制,需要将变频器的启动源[P036]的参数设置为 1,其正转、反转和停止分别通过变频器的端口 02、03 和 01 来实现的。因为变频器的预置频率参数只有 8 个,只需要使用三个数字量输入端口,如表 1 所示。

表 1 多段速的频率参数与对应端子

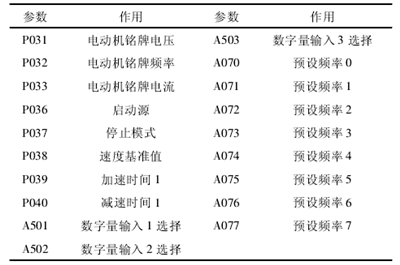

对于电机的多段速的控制,需要将变频器的 P038[速度基准值]参数设置为 4,A501、A502 和 A503 数字量输入参数设置为 4,由变频器的端口 05、06 和 07 来实现,并由变频器的预先设置频率参数 A070 ~ A077来保存 8 个多段速频率值。要设置的变频器参数如表2 所示。

表 2 变频器参数设置

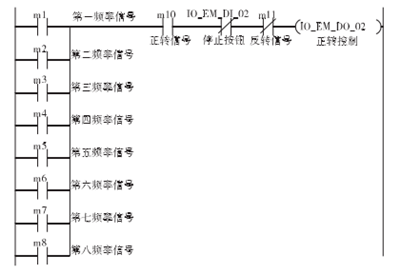

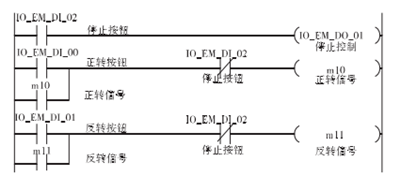

通过 PLC 的按钮 DI_00、DI_01、DI_02 分别来控制电动机的正传、反转和停止,将 PLC 的输出端口 DO_01、DO_02、DO_03、DO_05、DO_06、DO _07 分别接变频器端口 01、02、03、05、06、07 端口。另外,将 COM 口接在 11 端口,提供 + 24V 电源。正转和反转只有在变频器接通电源后才能进行; 变频器只有正反转都不工作的时候才能切断电源。电机正转的不同频率控制程序如图 2 所示。

图 2 电机正转的不同频率控制

图 2 中,当 m1 ~ m8 中任一个频率信号有效,并且按下正转信号按钮时,电动机正转。当按下停止按钮时,电机停止运行。当电动机正在反转时,不能正转。电机反转的不同频率控制程序如图 3 所示。

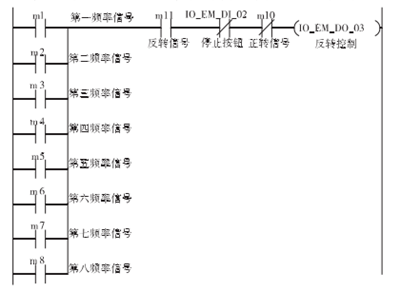

图 3 电机反转的不同频率控制

图 3 中,当 m1 ~ m8 中任一个频率信号有效,并且按下反转信号按钮时,电动机反转。当按下停止按钮时,电机停止运行。当电动机正转时,不能反转。电机正转、反转和停止控制程序如图 4 所示。

图 4 电机的正转、反转和停止控制图

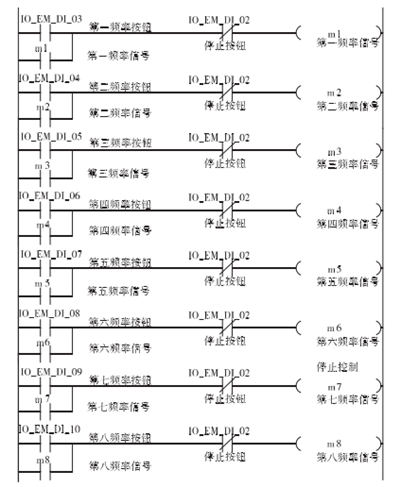

4 中,当按下停止按钮时,电动机停止,并使正转信号 m10 和反转信号 m11 复位; 当按下正转按钮时,发送出一个正转信号 m10,m10 常开触点闭合并且形成自锁回路; 当按下反转按钮时,发送出一个反转信号 m11,m11 常开触点闭合且形成自锁回路。电机频率的选择控制程序如图 5 所示。图 5 中,当按下频率选择按钮 IO_EM_DI_03 ~ IO_EM_DI_13,相应的频率信号 m1 ~ m8 通电并自锁。当按下停止按钮时,频率信号 m1 ~ m8 信都将复位。

图 5 电机频率的选择

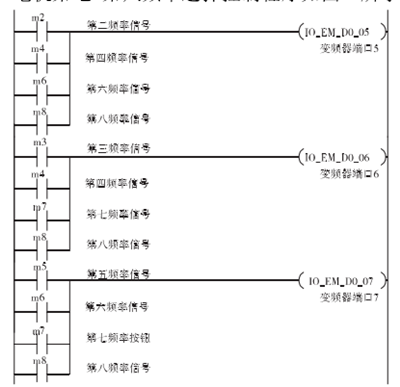

电机第七、第八频率选择控制程序如图 6 所示。

图 6 电机第七、第八频率选择

如图 6 所示,并结合表 1 所示,当第二、第四、第六和第八频率接通时,变频器端口 5 有输出; 当第三、第四、第七和第八频率接通时,变频器端口 6 有输出; 当第五、第六、第七和第八频率接通时,变频器端口 7 有输出。

2.结束语

针对 C650 车床以前采用的通过转动手柄来调速的手工操作方式,该方法自动化程度低,齿轮传动副磨损大,设备经常出现故障,工作效率较低,为了提高效率,该设备的电气化多段速控制改造势在必行。针对原系统的不足之处,本设计从电气控制方案、元器件选型及机加工系统现场环境等诸多不利因素综合考虑,对 C650 车床的主轴多段速进行了电气化改造,经改造后的该设备控制电路简单,稳定性和可靠性也大大增强,实操非常方便,变频调速拥有节能、容易实现对现有电动机的调速控制、可以实现大范围的高效连续调速控制[9-10]。设备改造后至今从未出现过故障,工作效率为 100 ﹪,系统工作的稳定性、安全性和可靠性得到了保证,受到了行业人员的一致好评。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com