电火花成形机床装配中主轴自动移动方法

2017-8-1 来源:江苏工程职业技术学院 作者:丁锦宏

摘要:电火花成形机床在装配过程中需要由装配人员反复手动转动丝杆,移动主轴进行精度检测,根据检测结果调整主轴座,从而达到主轴与工作台的垂直度装配精度要求。根据这一特点,提出一种利用直流伺服电机驱动主轴丝杆,从而达到自动移动主轴的方案,改变由装配人员手动操作的传统方法,减少劳动强度、提高精度检测的可信度。

关键词:电火花成形机床;主轴;直流伺服电机;自动移动

0.引言

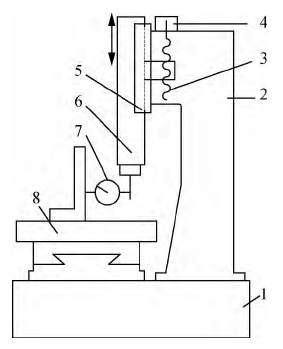

电火花成形机床将电极安装在主轴下方,通过主轴的上下运动,带动电极做上下运动从而实现放电加工。在装配电火花成形机床时,需要保证主轴与机床工作台的垂直度。在装配阶段,装配人员需要不断使主轴做上下运动,检测主轴与机床工作台在 X—X 和Y—Z 平面内的垂直度数值,然后调整主轴座,直到主轴与机床 工作台的垂直度在 规定的范围内。在 装 配时,然丝杆已经安装在主轴上,但控制机床的数控系统等电气系统还没有和机床本体相联接,所以,无法使用数控系统控制机床主轴的上下运动。一般地都是由装配人员转动丝杆,使主轴做上下运动。由于机床主轴是在垂直方向上安装的,装配人员需要在较高的位置转动丝杆,劳动强度较大。同时,由于手动移动主轴时,主轴的移动速度不均匀,会使检测数值不稳定,影响检测效果。针对这一现状,本文设计了一种主轴自动移动方法,可大大降低装配强度、提高精度检测的稳定性。1 机床结构与主轴装配要求电火花成形机床主要有立柱式和滑枕式两种结构形式[1]。其中立柱式电火花成形机床主要由床身、工作台、立柱、主轴座和主轴组成,如图1所示。电火花成形机床是一种利用放电原理实现工件加工的机床,与人们所熟知的车床和铣床相比,电火花成形机床的主轴有以下三个特点:

1)主轴是做上下直线运动的,而一般意义上的主轴是做旋转运动的。

2)主轴的作用是用来安装电极,在机床工作时,在电极与工件之间产生电弧,从而做无切削加工,主轴受力较小。因而,一般地,电火花成形机床的主轴重量不大。以 CNC450电火花成形机床为例,其主轴重量为25kg。

3)主轴和工作台需要相互垂直。其垂直度不得大于国家标准规定的数值。以 CNC450电火花成形机床为例,主轴和工作台的垂直度要求为:在 X—Y 平面内和X—Z 平面内的垂直度均为0.015mm。

图1 机床结构示例图

1.床身 2.立柱 3.丝杆 4.电机座5.主轴座 6.主轴 7.指示器 8.工作台

2.主轴装配与检测

为了达到主轴与工作台的垂直度要求,装配人员需要完成以下几个步骤:(1)将主轴安装在主轴座上;(2)检测主轴和工作台的垂直度;(3)如果检测的垂直度数值大于规定的数值,则调整主轴座。一般地需要反复检测与调整,才能满足要求。在检测主轴和工作台的垂直度时,需要手动转动主轴丝杆,使主轴做上下运动[2]。这种移动主轴的方法使得装配人员非常不方便,在检测时装配人员需要观察检测数据,常常需要另一个人员帮助转动丝杆,增加了劳动强度。另一方面,人工移动主轴的速度也不稳定,影响检查效果。

3.主轴自动移动方法

针对以上情况,本文设计了一种采用直流伺服电机驱动主轴丝杆的方法,从而实现自动移动主轴。

3.1 组成

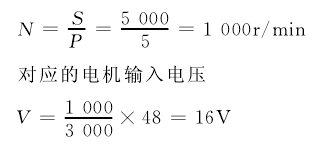

主轴自动移动方法由直流伺服电机、控制柜、操作面板等组成。在选择驱动电机时,分别对三相异步电机、交流伺服电机和直流伺服电机的使用特点进行了对比分析。三相异步电机控制简单,成本低,但运行不平稳,不适合驱动主轴运动做精度检测。交流伺服电机运行平稳,是常用的数控机床运动件的驱动元件,但需要驱动器及控制元件(如控制系统或 PLC 等),使用成本高,控制电路联接不方便,不适合在机床的机械装配时使用。直流伺服电机避免了上述两者的不足之处。该电机只要输入直流电压便可运行,其转速与输入电压成正比[3]。依据电机扭矩选择计算方法,通过计算,选用型号为 M818T—031的直流伺服电机,其额定电压为48V,额定转速为3 000r/min,功率为 180W。当输入额定电压48V 时,电机转速为3 000r/min。一般地,在做主轴垂直度检测时,移动速度以S=5 000mm/min左右为宜。若丝杆螺距 P=5mm,则电机转速

据此,选用数控机床广泛使用的开关电源作为电压变换 元 件。 该 电 源 输 入 AC220V 交 流 电 压,输 出DC24V 直流电压。输出电压稳定,抗干扰能力强,用方便。虽然输出电压比计算的要高一些,但可以通过电位器将电压调低,同时,适用于当丝杆螺距发生变化或者操作者需要增加主轴移动速度的情况,扩大了该方法的适应范围。该方法配有一个专用的控制柜,用以安装与该方法配套使用的控制电路。该控制柜大小为 400mm×300mm×500mm,体积小,便于使用。操作面板安装在控制柜上,供装配人员操作。操作面板上设有电位器,用以调整供电机使用的电压;设有按钮 SB0、SB1和 SB2,分别用作主轴停止、主轴向上移动和主轴向下移动的控制。

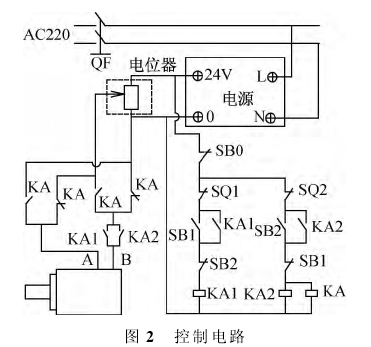

3.2 控制电路

当直流伺服电机的 A 相与直流电压的正极相联时,电机正转,此时主轴向上运动;当直流伺服电动的B相与直流电压的负极相联时,电机反转,此时主轴向下运动。根据这一原理,设计的电机控制电路如图 2所示。

该控制电路的工作原理如下[4]:1) 开 关 电 源 输 入 AC220V 交 流 电 压,输 出DC24V 直流电压。通过电位器的调节,使其输出电压在0~24V 之间变化,从而调整电机的转速。2)开关电源输出的 DC24V 在为电位器提供电压的同时,也为中间继电器的线圈提供电压。3)原理图中直流伺服电机上方的电路的作用是直流电 压 换 相 电 路。 当 KA 线 圈 不 得 电 时,电 机 A相与 DC24V 的正 极 相联,电机正转;反 之,当 KA 线圈得 电 时,电 机 A 相 与 DC24V 的 负 极 相 联,电 机反转。4)初始状态时,电机 A 相与电源的 24V 正极相联,但 B 相与电源的0V 之间是断开的(KA1与 KA2均失电),此时电机停转,主轴处于静止状态。5)当按下 SB1按钮时,通过 KA1使电机 B 相与电源的0V 接通,电机正转,主轴向上运动,当主轴运动到上限位开关SQ1时,KA1失电,使电机停转。6)当按下SB2按钮时,KA 得电,电机的 A 相与电源0V 之 间相联,通过 KA2 使 电机 B 相 与 电 源 的24V 接通,电机反转,主轴向下运动,当主轴运动到下限位开关SQ2时,KA 和 KA2 均失电,KA 失电使电机的 A 相的电压极性又改变成与 24V 相联,但 KA2断开了电机的 B相,电机停转。7)在 电 机 运 转 过 程 中 按 下 SB0 按 钮 时,KA、KA1、KA2均失电,电机停止运转。

4.方法应用

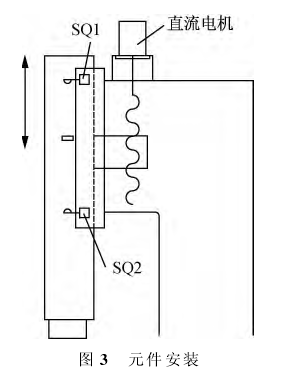

将机床主轴安装在主轴座上后,在主轴运行的上、下两个极 限 位 置 安 装 相 应 的 行 程 开 关 SQ1 和 SQ2。同时将直流伺服电机安装在电机座上,并与丝杆相连接,如图3示。

然后按照图2的电气原理,在电器柜中和操作面板上安装相应的控制元件,并按照原理图完成控制电路的联接。在上述工作的基础上,按照主轴垂直度检验规范,调整好检验仪器,按下对应的按钮,控制主轴向上运动和向下运动,进行精度检查。

5.结论

在电火花成形机床产品装配中,成功使用上述方法。实践证明,该方法具有以下几个优点:(1)方便了装配人员。原有的方法在做精度检测时,由装配人员观察指示器的情况,需要另一个人员帮助转动丝杆,效率低下。(2)由于电机运行平稳,避免了人工转动丝杆时产生的主轴运动不平稳现象,使精度检查数值更加可信。(3)该方法成本低,同时可以作为一种设备,在其它类似机床装配时使用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com