数控机床切削比能建模及其参数影响分析

2018-5-30 来源:转载 作者:陈俊超,孔露露,徐敬通,李涛,张洪潮

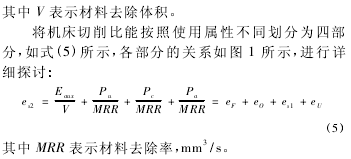

摘要: 切削比能是将机床能耗特性与材料去除结合起来的能耗评估单元,是评价精益生产制造过程中的一个基本概念。通过研究将机床的切削比能按照机床能耗应用不同划分为四部分: 机床固定比能、机床操作比能、材料切削比能和非生产比能。并对各部分进行详细建模,然后结合试验建立XH715 数控铣床的四部分比能模型。对机床固定比能和机床操作比能模型的参数影响进行分析,分析结果表明,选用大的材料去除率,有利于节能; 对材料切削比能模型结合单因素试验进行参数影响分析,结果表明,提高材料去除率,尤其是使用大的径向切深和进给量能更有效的节能。研究结果对机床层切削比能的建立、计算以及对整机能耗的预测都有实际的指导意义。

关键词: 铣削; 切削比能; 参数分析

0 、引言

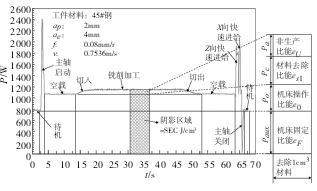

切削比能是指去除单位体积材料所需要的切削能量,能够反映切削能耗与材料去除率之间的映射关系以及机床能效能力。

近年来,随着低碳制造及精益生产的兴起,为满足加工能耗计算和低碳制造量化评价的清单数据要求,切削比能已成为必不可少的量化工具。

早在上世纪五六十年代,学术界就开始对切削比能进行研究。孔露露对切削比能展开研究,把其归结为三个层次的建模: 切削单元层→机床层→工艺层。利用不同的测量方式,在分析不同参数影响下,根据所需建模要求可建立不同层次的比能模型。

W Li and S Kara 等通过试验建立了机床加工比能与材料去除率的函数模型,并把机床层的切削比能按照机床的能耗应用情况不同细分为四部分: 机床固定比能,机床操作比能,切削比能以及非生产比能。其分类的方法更贴合实际,为机床的切削比能的研究提供了更好的理论指导。但其只建立了框架模型并指出了机床比能四部分的影响因素,并未对各部分详细地建模及参数影响进行分析。本文在其框架的基础上进行详细研究,通过金属材料去除能量理论以及机械加工系统的能量平衡理论等建立了比较完整的各比能模型,完善了理论框架。通过试验建立 XH715 数控铣床的四部分比能模型,并对机床固定比能以及机床操作比能的参数影响展开详细的分析,并通过单因素试验对材料切削比能的三个主要参数进行分析,研究结果对机床切削比能的研究将具有重要意义。

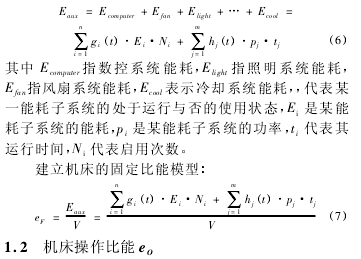

1、 机床加工比能建模

图 1 机床切削比能示意图

1.1 机床固定比能 ef

指在机械加工过程中的机床辅助加工系统能耗分摊到去除单位体积材料上的比能耗.数控机床的辅助加工系统包括数控系统、液压系统、冷却系统、润滑系统、照明系统、排屑系统及各种外设系统等。其中的换刀系统、装夹系统等属间歇动作系统,其单次能耗可视为常数,可通过现场多次测试的方式获得,在加工过程中的总能耗取决于使用次数以及是否启用。而包括数控系统、照明系统、风扇系统、润滑系统、冷却系统、排屑系统等在内的辅助加工系统,其功率可视为常量,在使用过程中维持恒定,因此其能耗仅与使用时间及是否使用有关。引入开关函数进行建模。

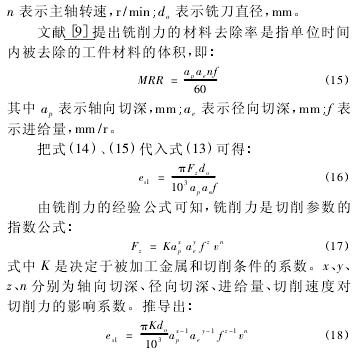

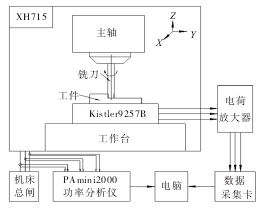

2 、基于试验的加工比能建模

2.1 试验条件

利用 XH715 数控铣床进行试验,用硬质合金铣刀对 45#钢材料 35 × 40 × 110 进行铣削实验,铣刀直径16mm,2 齿铣刀,铣削条件为逆铣,冷却条件为干切,机床实验在白天进行,关闭照明系统。试验测试平台组成结构如图 2 所示。

图 2 试验测试平台的组成结构

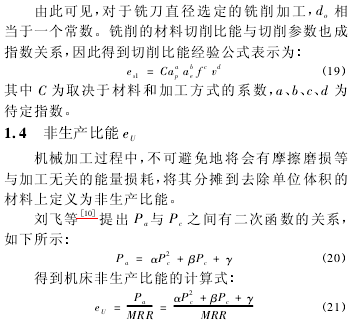

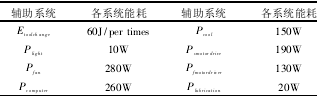

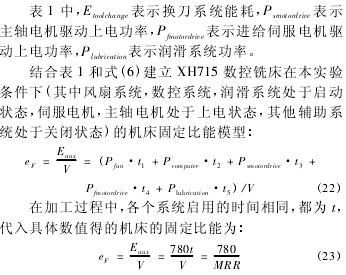

2.2 机床固定比能的建立

机床各辅助系统能耗如表 1 所示。

表 1 机床各辅助系统能耗

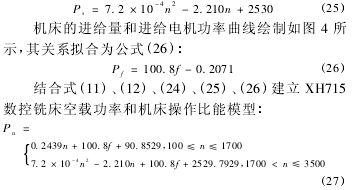

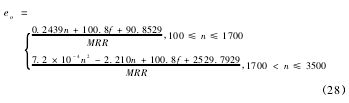

2. 3 机床操作比能的建立

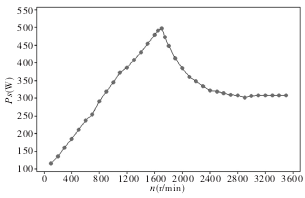

根据测定的试验数据,在机床空载运行期间,机床的主轴转速与主轴电机功率曲线绘制如图 3 所示。从图 3 中得出当机床主轴电机处于运行第一阶段时,即当 0 < n≤1700r /min 时,主轴电机的功率与转数的增加成正比,其关系拟合为式(24) :

图 3 主轴电机功率与主轴转速的关系

当机床主轴转速处于 1700 < n≤3500r /min 的第二阶段时,主轴的电机功率有递减趋势,其关系拟合为式(25) :

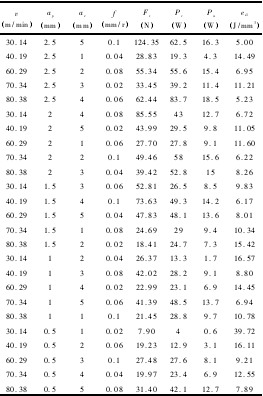

图 4 进给电机功率与进给量的关系

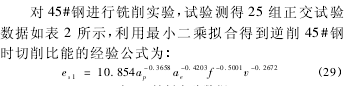

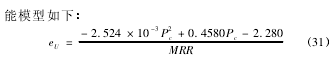

2.4 机床材料切削比能的建立

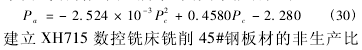

表 2 铣削实验数据

2.5 机床非生产比能的建立

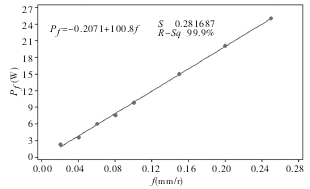

根据测定的试验数据,机床的切削功率与机床损耗功率曲线绘制如图 5 所示,其关系拟合如下:

图 5 切削功率和机床载荷损耗功率之间的关系

3、 参数影响分析

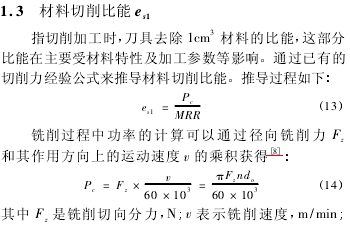

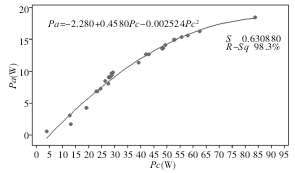

机床在进行切削加工时,各部分比能耗比例如图6 所示。机床层切削比能耗中机床固定比能和机床操作比能占 85% 以上,这部分比能与机床自身结构直接相关.

图 6 机床各部分比能比例图

3.1 机床固定比能的参数影响分析

由于机床固定能耗在运行过程中与加工参数选取无关,只与加工过程中所需的辅助子系统的运行与否有关,因此机床固定比能与材料去除率呈严格反比关系。在实际生产过程中,在保证加工质量的前提下,尽量选用大的材料去除率更有利于节能。

3. 2 机床操作比能的参数影响分析

机床操作能随参数选取发生变动,操作比能的变动规律相对复杂,分参数进行解析:

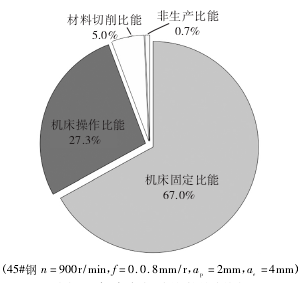

(1) 主轴转速对机床操作比能的影响由式( 28) 可知,当主轴电机处于第一阶段时,转速升高,机床空载功率随之增大,对转速求导,得:

(3) 轴向切深和径向切深对机床操作比能的影响

这两个参数对主轴电机空载运转功率毫无影响,因此这两个参数基本上是靠影响材料去除率而影响机床操作比能的。由式(28) 可知机床操作比能与这两参数基本呈严格反比关系。

由此可见,在常用的加工参数范围内,机床操作比能随着各参数的取值的增大,逐渐减小。在实际生产中,在保证加工质量的前提下,尽量选用大的切削参数更有利于节能。

3.3 材料切削比能的参数影响分析

在切削系统已确定的情况下,切削参数成为影响切削比能的主要因素。在单因素试验过程中,主要考虑影响切削力的三个主要因素: 轴向切深,径向切深和进给量。下面利用单因素法,结合径向铣削力的变化趋势,研究切削参数对切削比能的影响:

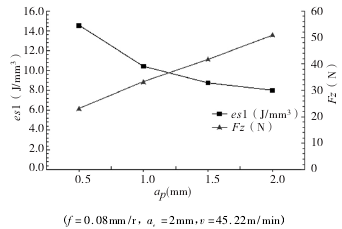

(1) 轴向切深对切削比能及径向铣削力的影响

由图 7 可以得出,随着轴向切深的增加,切削面积也随着增加,径向铣削力及切削功率也增加,切削比能呈下降趋势。

图 7 轴向切深对切削比能的影响曲线

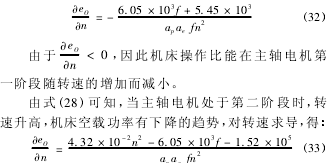

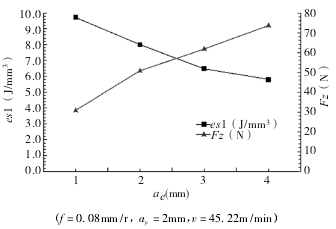

(2) 径向切深对切削比能及径向铣削力的影响由图 8 可以得出,径向铣削力的增加基本与径向切深的增加成正比,切削比能呈快速下降趋势.

图 8 径向切深对切削比能的影响曲线

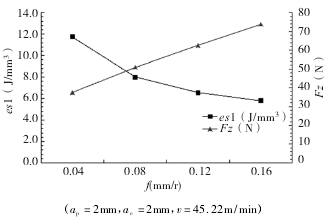

(3) 进给量对切削比能及径向铣削力的影响由图 9 可得出,随着进给量的增大,使得切削面积增加,径向铣削力不断增大,切削比能呈减小趋势,其变化趋势与轴向切深相似。

图 9 进给量对切削比能的影响曲线

通过对以上单因素试验的分析,得出影响切削比能的切削参数按影响程度从大到小,依此是径向切深,进给量和轴向切深。在实际生产中,在保证加工质量的前提下,尽量选择大的切削参数。从节能的角度来看,选择大的径向切深,合适的进给量和轴向切深更加有利于节能。

3.4 非生产比能的参数影响分析

非生产比能的参数影响分析过于复杂,本文暂时没有研究,不过在机床使用过程中,及时对机床进行润滑维护及清洁处理等维护将可有效降低该部分能量损耗。

4 、结论及展望

本文在前人研究的基础上,对机床切削比能进行了更为具体的的分类量化建模: 分别建立机床固定比能、机床操作比能、材料切削比能及非生产比能的能量模型。其中前两部分主要由机床自身结构决定。

并基于试验建立 XH715 数控铣床的加工比能模型,分别建立该机床在本试验条件下的 4 个比能模型。该模型为实际的生产加工时的机床切削比能的计算提供了指导。

并对机床固定比能、操作比能、材料切削比能切削参数影响进行了比较详细的分析,分析表明提高材料去除率,尤其是选取大的径向切深和进给量,对降低加工能耗有关键作用。

为机床切削比能的计算提供了理论基础及指导方法。但尚需展开进一步探究是:

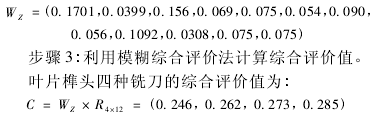

最佳铣刀评价指标的综合权重为:

最终结果为: 对于叶片榫头铣刀选择优化而言,按照最大隶属度原则,刀具的优化排序为: 铣刀 M15 > 铣刀 SCMT09T308 > 铣刀 M42 > 铣刀 W18Cr4V,即铣刀M15 为叶片榫头铣削用的最佳加工刀具。在某航空发动机制造企业的叶片榫头实际生产工作中,论文所优选出的铣刀 M15 为企业取得了较好的效益,因此验证了所提出方法的可行性和有效性。

3、 结论

航空发动机叶片榫头铣削加工铣刀的合理选择是保证榫头加工质量、提高生产效率的有力保障,论文分析了影响刀具选择的约束因素,建立了一种两级结构的多目标优选模型,包括加工时间 T 、加工质量 Q 、加工成本 C 、资源消耗 R 、环境影响 E 五个优化目标,并对目标体系中的决策向量进行分解。针对传统层次分析法很难保证判断矩阵的一致性问题,提出了利用模糊层次分析法( FAHP) 进行叶片榫头铣刀的优化选择。通过对航空发动机叶片榫头铣刀优选案例的分析研究,解决了传统方法仅凭单因素及经验选择刀具的缺陷问题,从而为技术工作人员优化选择刀具提供了技术支持。实践证明,基于模糊层次分析法( FAHP)的评价模型和评价算法用于航空发动机叶片榫头铣削加工时铣刀优选是实用的,因此也证明了使用该方法用于刀具优选是可行的和有效的。

来源:大连理工大学 机械工程学院,海信冰箱公司 洗衣机研发部

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com