齿轮加工中弹簧夹具的设计和应用效果分析

2019-1-16 来源: 茂名技师学院 作者:阮小燕

摘要:在机床中广泛使用弹簧夹具,其适应了工业化发展需求,使生产具有了高效性与经济性,本文介绍了弹簧夹具的概况,重点探讨了其在齿轮加工中的设计及应用。

关键词:齿轮加工;弹簧夹具;设计;应用

随着制造业的发展,为了适应激烈的市场竞争,满足顾客的实际需求,各企业更加关注产品质量及投资效率,而产品的快速切换需要夹具支持。当今,弹簧夹具在制造业中的重要性日渐显著,为了充分发挥其作用,本文探讨了其在齿轮加工中的设计与运用。

1 、弹簧夹具的概况

机床夹具是由夹具体、夹紧件、导向件及定位件等构成的,其中弹性部分为定位件。弹簧夹具的功能为:一是,提高了工件精度与质量;二是保证了生产效率,控制了加工成本;三是,扩展了工艺范围,降低了劳动强度及操作难度、增加了操作安全性。

弹簧夹具以工艺过程为依据,可以划分为机床、装配、焊接机检测夹具;以机床类型为依据,可分为车床、滚齿、剃齿、插齿、钻床、铣床、磨床等夹具;以通用程度为依据,可分为通用与专用夹具;以夹具方式为依据,可分为手动、液压与气动夹具。

2 、齿轮加工中弹簧夹具的设计

在设计夹具过程中应遵循以下要求,即:工件加工后,其尺寸与精度均要满足既定要求。传统设计仅关注一维精度,为了进一步提高工件精度,有关的二维、三维精度得到了高度关注。

2.1 设计流程

一是分析图纸,全面了解图纸中的各种信息,实际分析中应包括图纸、生产现状,如设备、加工工艺、制造方式等,特别关注图纸精度;二是明确加工时各定位面与加工面,由图纸转变为实物中最为重要的一步便是确定定位面,其作为关键性内容,直接关系着设计工装效果,通过对各定位面研究,选取最优面,此后,选择夹紧方案,此时应综合考量工件变形、工装设计等内容;三是绘制夹具体结构图,设计人员应对工装结构有基本认识,在结合具体情况展开针对性设计,保证各零件图均满足总体要求,待确定装配图后,对各零部件展开设计,尤其应关注各配件的衔接、定位及限位等,以此保证工装精度;四是,选取工装材料,设计人员应了解夹具材料,保证其可自如弹收,在此基础上,方可满足工装要求。

2.2 设计环节

(1)前期准备。设计人员应了解夹具设计目的及实现功能,此后对有关资料进行收集与分析,以此确保夹具效益的最大化。具体信息包括夹具服务的对象,掌握其功能、精度等,夹具所处工作环境以及有关标准等,待各类信息均全面收集后,将其融入到实际设计,从而保证了夹具的经济性、实用性与可靠性。为了保证弹性夹具设计精度,设计人员应关注工件加工精度,在实际评价中最为重要的指标便是加工误差,此外差异化的定位基准对加工误差也有一定的影响,如果定位基准和设计、测量基础不同,则会出现分析误差。此外,设计人员应对加工零件的工艺展开分析,了解其所需设备、刀具等,以此为依据设计适合的加工参数。

(2)方案选取。一方面,定位方案,夹具的定位支承系统承担着众多的力,如压力、拉力、夹紧力与切削力等,为了确保加工零件精度,设计时应坚持六点定位原则,避免发生过定位或者欠定位,选取和工艺、设计基准一致的基准,以此避免误差出现,另外,还应保证定位面大、定位可靠面视为基准面,再者,定位支承系统应拥有一定的尺寸精度,各工序均应拥有相似的定位基准。另一方面,夹紧方面,设计过程中应保证工件安装、定位可靠,在保证工件精度前提下,尽量增加夹紧力,并要具备自锁功能。此外,在确保夹具安全、可靠条件下,尽可能提高夹具效率,如自动加紧、松开等,以此适应批量生产需求。通常,夹紧装置包括力源装置、中间辅具传递机构及夹紧元件等。在实际时以弹性定心夹紧机构为主,其优势显著,如较小的夹紧行程与较高的定位精度等。

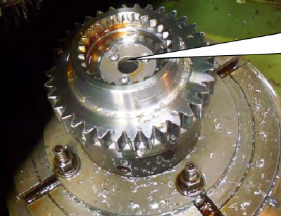

(3)总装配图。在实际绘制时,应以有关规定为依据,采取 1:1、1:2 或 1:5 的比例,以此保证其规范性、标准性与直观性、可视性。通常,以主视图法进行绘制,在总装配图中定位支承系统元件主要有两个,一个为定位支承元件,另一个为限位支承元件,前者齿轮类产品以内孔为定位基准,如图 1 所示,后者以刀具加工范围确定其位置与限位方式。

图 1 齿轮类弹性夹具以内孔为定位基准

(4)工艺分析。弹簧夹具选取的材料应满足国家标准要求,以定位元件为例,可使用低碳钢,热处理要求为渗碳、淬火,回火 58 ~ 64HRC 等;夹紧零件,可使用 65Mn、T10A、9Si Cr 等材料,热处理均应包括淬火,回火在 40 ~ 62HRC。在冷热加工中铸件与锻件等禁止有缺陷,如气孔、皱折等,焊缝处无气孔、杂质等,磨削后无烧伤与龟裂等;同时,热处理加工前应基于退火、正火等处理,此后零件禁止出现裂纹、退火等。

3 、齿轮加工中弹簧夹具的运用

3.1 数控车床

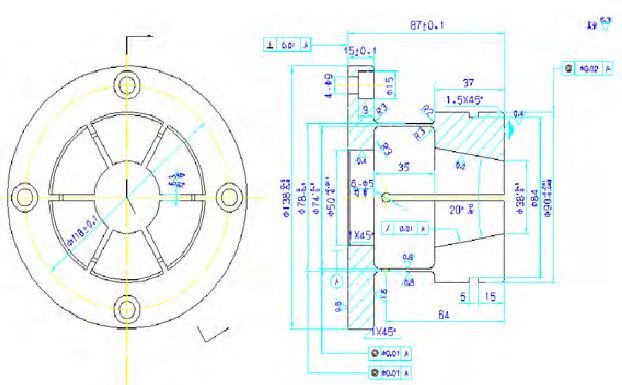

弹簧夹具应用于 CK7520 中,其结构如图 2 所示。在设计中以工件内孔尺寸为依据,确定了弹性夹具定位部分尺寸,具体为 90(-0.011/-0.018),利用法兰、螺栓紧固沉孔。该夹具选用了 20 度的内孔锥面,其可有效配合外锥面拉杆,弹性部位的薄壁为 2mm。在实际使用过程中弹簧心轴应和机床液压系统间拥有连接盘,其与弹簧心轴经螺栓连接与紧固,在连接过程中应找正弹簧夹具,安装成功后,对其进行检验。在拉紧弹簧夹具过程中,经内锥与外锥心轴配合实现了工作,在松开时,二者处于脱离状态。

图 2 数控车床中应用弹簧夹具结构图

3.2 普通车床

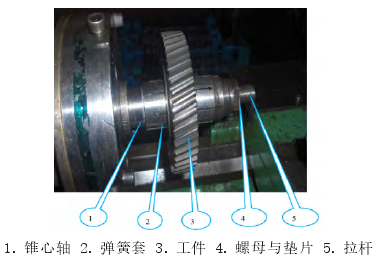

普通车床 C620 在安装弹簧夹具过程中锥心轴应采用通用模式连接法兰,此后,对外圆跳动进行检查,尽量保持在 0.005mm 内,以此保证心轴和设备成功连接,待连接完成后,安装弹簧套,利用弹开垫圈,保证工件有效松开,此后,对拉杆、垫片与螺母等进行安装,其中垫片和弹簧套件应无移动间隙。再安装工件,其处于弹簧套外圆。经实践证实,弹簧夹具或锥心轴左右移动,均具有可行性(图 3)。

图 3 普通车床中弹簧夹具的应用

3.3 滚齿机

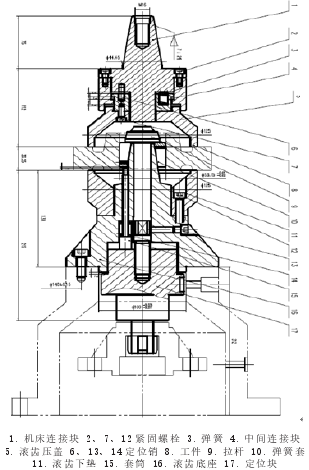

在机械加工中滚齿具有常见性,因此,其夹具设计十分关键。在设计过程中以不同设备为依据,设计各异的工装。经调查发现,普通滚齿机的夹具设计具有简便性,通过纯手工方法,安装上下垫、螺母与滚胎,其难以设计弹簧夹具,因此,以数控滚齿机为研究对象,其工装为直心轴与上下垫,主要是借助滚齿机液压系统夹紧实现的,此时的心轴缺点明显,即:装夹困难、劳动强度大,为了弥补其不足,随之出现了弹簧夹具,其结果如图 4 所示。

图 4 滚齿弹簧夹具结构图

根据图 4 可知,滚齿弹簧夹具是由 3 部分构成的,其中上部分发挥着压紧作用,中间部分为衔接、下部分为稳定。各零件和机床连接后,加工时均处于固定状态,从而保证了工件稳定性。经应用实践显示,该夹具的优点为:第一,较强的自动化,在机床自动升降工件上,减少了劳动强度;第二,良好的准确性,因弹簧套具备涨开功能,其消除了工件内孔和工装安装间的间隙,从而提高了其定位精准性与可靠性;第三,高质量及便捷性,加工工件符合了工艺要求,弹簧套便于安装与取下。但它也存在不足,即缺少经济性。

4 、结语

综上所述,在齿轮加工中应用弹簧夹具成效显著,不仅保证了加工质量,还提高了生产效率,为了有效发挥弹簧夹具作用,本文对其构成、类型及设计展开了重点探讨,日后实践中应大力推广弹簧夹。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com