复杂加工条件下的铣刀选择

2021-6-10 来源: 北华航天工业 中国航发沈阳黎明航空 作者:王丹 高广波 王春言

摘要:现今随着金属材料的增多,对加工零件的形状,方法和加工刀具的要求也随之增多。原始的加工方法无法满足新型材料的要求,同时对加工者的综合素质也提出了更高的要求。本文针对复杂加工条件的零件的加工方法做出了合理的选择方案。

关键词:刀具选择,铣刀,加工路径

0 引 言

现代加工切削加过程的工作中,不仅提高最大限度地加工质量和工作中产生重复动作的精度,使操作者认真谨慎的正确选择合理的切削刀具。但遇到难加工的并且对于一些具有挑战性的高难度加工的材料和加工后投入使用中条件苛刻的环境中的零件,对于刀具的选择要谨慎和重要以及缩短加工过程时间,高效率的完成零件加工。

1、铣刀直径的选择

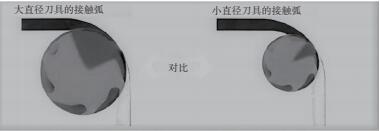

在叶片加工过程中,它的加工步骤和选择刀具条件都很复杂。在这里选用了高速刀具路径大家都熟悉的软件,CAD/CAM 系统,加工过程中在高速的以直线摆动刀具路径中精准的控制刀具接触面的吃刀弧长,从而获得极高的切削速度和精度。当铣刀切入转角瞬间角度或切入其它复杂几何形状时,虽然角度有变但吃刀量是不会增的。技术人员为了更好的利用这种技术进步的特点,对刀具制造者设计研究发明了先进的直径小铣刀。小直径铣刀同样可以通过高速刀具路径,能在同等的时间和环境内有效切除更多工件余料,获得更高的金属去除效率,同时减轻加工者的劳动。图 1 为大直径铣刀和小直径铣刀加工过程中接触面对比,如图 1。

图1 大直径铣刀(左)与小直径铣刀(右)的接触表面对比

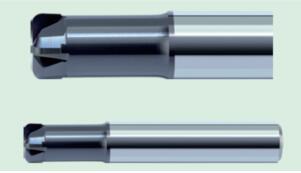

图2 为加工中常用的铣刀类型

图 2 适合加工硬质金属材料的几铣刀类型,在加工过程中,刀具切削刃与加工工件表面频繁接触,特别容易导致刀具寿命很快失效。介绍一种经验方法:选择直径尺寸与加工工件最狭窄部位尺寸的1/2铣刀。此时所选铣刀半径一定小于加工工件最窄处尺寸时,刀具切削部分便有左右移动的位置和空间,并能获得最小的吃刀角度。加工者选择的铣刀可以采用多个切削刃和更高的进给倍率。此外,还有一个好处,当采用加工铣刀直径为工件最窄部位尺寸 1/2 的铣刀时,可以保正加工时铣刀较小的吃刀角度,并且在刀具转动方向时角度也不会增大,持续保持原有的吃刀角度。还有个辅助条件,机床本身的刚度也有助于确定可使用刀具的尺寸。例如,在锥度为 40 的机床上进行切削加工时,加工者可选铣刀直径通常应<12.7mm。违反了这个规律,如果加工者使用切削刀具直径较大的铣刀,很可能会产生超过机床承受能力的较大切削力,导致加工工件的颤振、变形、表面光洁度变很差和加快刀具寿命磨损,工件加工后的结果无法达到尺寸精度的要求。加工者如果采用这种新的高速刀具路径时,铣刀在切削加工的工件转角处发出的切削声音与直线切削时完全相同。铣刀在整个切削过程中所发出的声音都相同时,说明加工过程中丝毫未受到局部大的热冲击和机械冲击。如果铣刀的切削刃在每次转向运动或切入工件狭窄处转角时都会发出尖锐刺耳声,此现状表明可能需要减小铣刀直径尺寸,以减小吃刀角度。如果铣刀的切削刃在每次转向运动或切入工件狭窄处转角加与切削其它部位发出的声音完全相同,此现状表明铣刀承受的切削压力均匀一致,并未随着工件几何形状的变化而上下左右波动,这是因为其吃刀角度始

终保持恒定。

2、 狭小部位铣削

铣削狭小部位可以选择大进给铣刀适合狭小部位的铣削加工,每次切削余量减薄的原理,选择较高的进给率进行铣削加工,同样可以完成加工要求。在螺旋铣孔和铣削肋板的加工过程中,刀具切削刃频繁的与加工表面产生接触摩擦,而采用大进给铣刀铣削时可以最大限度地减少与工件的表面接触,从而减少切削热量以及很好的控制刀具加工过程中的变形。如图3。

图3 适合加工狭小部位的大进给铣刀

图3适合加工狭小部位的大进给铣刀这两种加工过程中,第一种,大进给铣刀切削时正常情况下处于半封闭状态,因此,加工中发现最大径向走刀的步距应为铣刀直径的25%左右,而每次走刀的最大 Z 轴向切入工件深度应为铣刀直径的 2%~3%。

加工螺旋铣孔过程中,当铣刀以螺旋刀轨迹切入工件时,螺旋切入角为大于2度小于4度,直至达到铣刀直径 2%的 Z 向切深。第二种,选择加工刀具为大进给铣刀切削时处于开放状态,那么径向走刀步距便要取决于加工工件材料的硬度。比如,铣削硬度为 HRC30-50 的工件材料时,最大径向走刀步距应为铣刀直径的 5%;如果加工工件材料硬度高于HRC50 时,最大径向走刀步距和每次走刀的最大 Z轴向切深均为铣刀直径的2%。

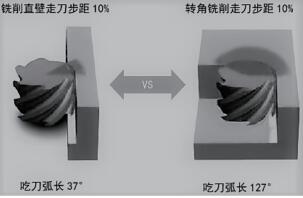

3、 铣削直壁

铣削直壁在铣削加工带平肋板或直壁时,选择切削刀具为圆弧铣刀加工后的效果最好。4刃 6刃的圆弧铣刀特别适合加工带直壁或非常开阔的部位进行仿形铣削。选择加工铣刀的刃数越多,则可采用越大的进给倍率。但仍然要注意,加工编程人员必须做到尽可能减少刀具与工件的表面接触次数,同时采用较小的径向切深宽度。不排除有的机床刚性较差,在这样的机床上加工时,还是选择直径较小的铣刀比较有利于加工,小直径铣刀可减少与工件的表面接触。引起注意之处,多刃圆弧铣刀的走刀步距和切削深度与大进给铣刀相同。切槽时可采用摆线刀具路径对淬硬材料进行切槽加工。选择切槽铣刀时,加工者应选择铣刀直径约为加工槽的槽宽的50%,这样既保证铣刀具有足够大的移动空间,又能保证铣刀加工时吃刀角度不会增大以及降低加工时产生过多的切削热。如图4为铣削直壁和侧壁对比。

图4 铣削直壁和侧壁对比

4 、结 语

合理的选择适合特定复杂加工的刀具不仅仅取决于被加工工件的材料,还应取决于所采用的切削类型和铣削方法。加工者要在加工之前做好准备工作,提前想好加工工艺,优化刀具、切削速度、进给率和加工编程技巧,就能以更低的加工成本,更快、更好地生产零部件。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息