不落轮车床定位技术的研究和应用

2021-9-7 来源: 中国铁路上海局集团有限公司机务部 作者:俞国根

摘要:列车运营后的车轮产生剥离、擦伤以及轮轨间磨损而失圆超限后,为避免落轮镟修时间较长影响使用,主要采用不落轮车床利用车削方式加工,使其精度恢复。由于列车不落轮对加工是列车处于运营状态直接行驶到机床加工位置进行加工的特殊性,机床采用轮对轴箱支撑定位固定加工回转中心技术是列车不落轮对加工一种比较合理的定位技术结构。

关键词:不落轮车床;定位;研究

0 引言

列车运营一段时间后,轮对会产生擦伤、外部轮廓磨损等情况,造成轮对运行失圆。现在对失圆轮对的修复主要采用不落轮车床镟修方式进行轮对镟修恢复。目前国内列车不落轮对加工时对车轮定位大部分采用以设备的主传动摩擦轮与加工列车车轮踏面外圆径向随动的定位方式,是以待加工已经失圆的车轮轮廓外圆踏面为基准的定位技术,会使加工车轮外圆轮廓随动出现不规则多边形的现象。

1、 现有定位技术的不足

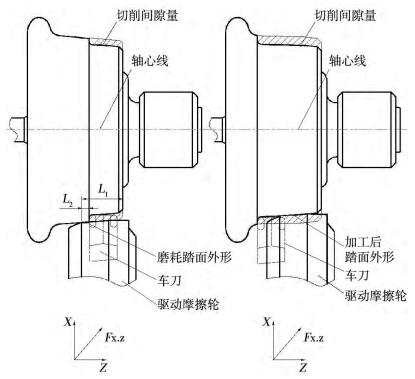

径向随动定位方式在工作状态下(图 1),设备的摩擦轮在Fx.z 作用下紧紧贴附在车轮的踏面上,开始贴附长度 L1 随着刀具切削加工逐渐缩短至 L2 直至消失的过程中,主传动摩擦轮在Fx.z 作用下随着切削加工过程填充切削留下的切削间隙量,其机床与轮对(加工件)踏面外圆作径向随动定位。在随动定位过程中,轮对(加工件)的轴心线始终随着切削的间隙量随动跳动,由于机床的 X(径)、Z(轴)向坐标是固定的,这样车轮外部踏面切屑间隙的随动跳动量与机床固定的 X(径)、Z(轴)向坐标始终处于轮轴不同心的跳动状态中,所以会导致加工的轮对踏面外圆出现失圆的状况。

图 1 现有不落轮车床摩擦轮与轮对踏面外圆随动定位工作原理

根据金属切削机床加工原理,机床与加工工件的回转中心必须固定,中心线保持不变,且工件回转中心线必须与机床中心线平行或重合。需要加工的轮对本身就是其外部轮廓经过轮轨相互磨损,已使其踏面外圆具有相当的失圆程度,如擦伤、剥离、磨损等,因此利用已经失圆的踏面作径向随动定位,失圆的列车轮对踏面外圆存在着长短的径差。车轮的多边形是车轮外圆至圆心的径距偏差导致,以车轮圆心至车轮外圆失圆呈不规则多边形的一种状态。在轮对的车削旋转中,失圆的车轮与驱动摩擦轮的受力臂存在长和短的现象,那么在轮对加工过程中,驱动摩擦轮与轮对之间就会存在波磨或间隙,造成轮对中心线上下浮动,轮对在加工切削过程中就形成了多边形,必然会进一步加大加工轮对踏面外圆的同心精度失圆的误差。所以目前国内铁路机务段、车辆段以及动车使用不落轮车床加工的列车车轮的精度始终存在着加工同心精度偏差呈多边形失圆的问题,这就造成列车运行一段时间后车轮存在失圆多边形扩大的必然现状。不落轮镟修设备采用轮对(工件)径向随动定位的方式使加工后的列车轮对踏面外圆失圆,失圆的外圆至圆心的半径距离必定存在着长短的径差,那么失圆的径差列车车轮在运行中与轨道的着力臂存在长和短的现象。

2、 向心力与离心力原理

2.1 向心加速度

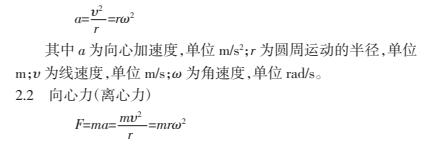

其中 F 为向心力 (离心力),单位 N(图 2)。

图 2 向心力

2.3 失圆踏面的影响

根据以上物体在旋转运动中的向心力与离心力理论可知道“旋转运动中的物体受力臂越长(圆周运动半径长),其向、离心力矩越大;受力臂越短(圆周运动半径短),其向、离心力矩越小”,轮对动静平衡中去重即采用该理论。不规则踏面外圆的轮对在列车牵引力作用下作匀速运动,同速而失圆踏面在轨道上长期运行会产生不同的频率使轮轨相互产生波磨,轮轨高频振动与列车转向架固有频率产生的共振,造成转向架走行部件故障。

3 、不落轮车床定位技术优化研究

对不落轮车床与列车轮对加工工件定位技术研究的重点是对加工列车车轮的不圆度(多边形)通过加工进行消除,也就是对失圆轮对进行切削加工,使轮对的径向跳动恢复至正常的范围之内,达到消除车轮多边形的目的。

3.1 轴箱支撑定位回转中心技术结构的主要依据

不落轮车床属金属切削加工机床范畴,根据 GB/T 9061—2006《金属切削机床通用技术条件》要求,金属切削机床主轴在加工过程中“加工件的轴心线与机床的轴中心线保持一致且不变”,根据标准要求,不落轮车床的轴心线在轮对加工过程中应使加工轮对轴心线保持不变。因此采用支撑轮对轴箱回转中心的技术定位结构,能够满足金属切削机床车削的加工要求。

3.2 轴箱支撑定位技术加工轮对的应用实施及效果

在机务段安装了 1 台采用轴箱支撑定位的不落轮车床,对其加工的车轮的不圆度进行测试,其结果为“镟轮前,所测试车轮圆周非均匀磨耗主要表现为 16~24 边形,其中 18~22 边形尤为明显,2 轴和 5 轴车轮多边形最为明显,表现为 18 边形,各车轮同时还表现出偏心;镟轮后,所测车轮原始多边形均已消除,且偏心现象得到改善”。经过跟踪,发现利用该不落轮加工的机车投入运行半年,机车及轮对各项技术指标均正常,无需进行镟修。而过去未使用该台不落轮车床加工的轮对一般在不到 2 个月左右就会要求镟修,否则机车就会出现多项报警等故障,无法满足机车运行的要求。因此,采用轴箱支撑定位回转中心技术结构的不落轮车床,其加工轮对的利用率得到了大大提高,同时也增加了机车的利用率,节约了大量的检修和维护成本,并能取得

良好的社会和经济效益。

3.3 利用不同定位技术的不落轮车床使用情况分析

采用机床主传动摩擦轮与车轮外圆轮廓踏面接触的径向随动定位,其加工列车车轮的不圆度(高阶多边形)无法消除至规定的正常值范围内,这样的列车轮对在运行中会对钢轨造成波磨,会发生轮轨高频振荡并与列车转向架等固有频率发生共振,造成列车惯性振动,使走行部件的砂管支撑、脚蹬、齿轮箱合口螺丝、轴头端盖螺栓、一系圆簧等部件发生裂损故障,造成走行部件质量问题,危及列车行车安全。而采用了轴箱支撑定位回转中心的不落轮车床加工的列车轮对能够将车轮的不圆度(高阶多边形)控制在规定的范围内,从而在投入运行后,不会发生上

述故障现象。

4、结语

解决列车车轮存在失圆多边形问题,首先要使设备加工后的轮对轮廓精度及其同心圆跳动偏差处在轮对规定指标内。列车不落轮车床加工车轮宜采用轴箱支撑固定定位方式,满足车轮回转中心固定不变,且车轮回转中心线必须与机床回转轴心线平行或重合。依据 GB/T 9061—2006《金属切削机床通用技术条件》,对列车不落轮车床定期进行最大切削抗力试验,参考重型机床最大切削抗力参数,建议该机床最大切削抗力试验切削截面积为 16 mm2,即进给深度≥7 mm,经最大切削抗力试验后检测加工后车轮轮廓精度及同心圆跳动是否在规定范围之内,设备主传动摩擦滚轮径向跳动偏差保持在≤0.05 mm。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息