数控车床修复钻具螺纹的研究

2022-6-22 来源: 中国石油渤海钻探工程有限公司 作者:王霄鹏,马晔,高季枫,赵晗,朱红等

摘要:使用普通管螺纹车床修复钻具螺纹,受操作人员的工作经验和车床精度影响,螺纹的锥度、牙型、倒角等各部位尺寸极易产生误差,影响加工精度和效率。同时,操作人员长时间弯腰操作车床,易引起腰部疲劳,影响身体健康。提出一种数控车床修复钻具螺纹的方法,利用光电编码器的零点脉冲和宏程序来定位,使刀尖对准待修螺纹螺旋线,从而实现数控车床修复钻具螺纹。

关键词:数控车床;螺纹修复;宏程序;对刀

0 引言

石油钻具在钻井过程中受力复杂、载荷大,其连接的螺纹容易磨损、牙型变形,若不及时修复容易引发脱落、刺漏等钻具失效事故。因钻具管材抗拉抗扭性能优良、购买价格高,为提高钻具使用寿命、节约成本,钻具螺纹一般采取修复而不是切除。

1、石油钻具螺纹修复的一般方法

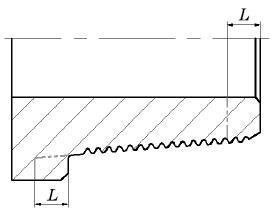

石油钻具普遍为锥型螺纹(图 1),螺纹修复时:①根据螺纹磨损情况,切除端面一定长度 L;②将台阶面也相应切除宽度L,将切除后的直径轮廓加工到符合尺寸要求的锥面;③沿原螺纹螺旋线轨迹将整个螺纹加工到符合图纸尺寸。如此将磨损后

的螺纹修复成新,经过探伤后,使钻具重新投入使用。

图 1 螺纹修复

石油钻具螺纹修理目前大部分采用普通管螺纹车床修理,受操作人员的工作经验和车床精度影响,螺纹的锥度、牙型、倒角等各部位尺寸极易产生误差;一些特殊螺纹的局部尺寸公差在0.2 mm 以内,人工操作很难控制,影响加工效率。同时,操作人

员长时间弯腰操作车床,易引起腰部疲劳,影响身体健康。

2、车床加工螺纹的原理

车床主轴带动工件的旋转运动是主运动,刀具的移动是进给运动。普通管螺纹车床加工螺纹是依靠挂轮传递动力,带动丝杠转动,再带动大托板按照调整好的螺距移动,调节小托板移动刀尖轴向位置来实现对刀,进而完成螺纹车削。它们是通过纯机械传动实现的,螺纹加工过程中出现打刀、停电、变速或者是修复旧螺纹,都可以较为轻松地实现对刀和再次加工。

数控车床无论车削何种螺纹,主运动与进给运动要保持特定关系,即必须准确做到工件转一圈,刀具移动一个螺距。主轴的转速可通过程序调整,但转角位置一般是不可控的。要实现切削螺纹的功能,必须用光电编码器与主轴 1∶1 传动连接。当主轴旋转时,编码器同步转动,并发出一系列脉冲信号进入数控系统,数控系统依据检测到的主轴旋转信号,选择特定的转角控制电机开始进给,实现车削螺纹所要求的比例关系。

3、数控车床螺纹修复

数控车床每次螺纹进刀前,数控系统扫描光电编码器的零点脉冲,其到来时开始进刀,否则处于等待状态。如此保证了每次进刀车削螺旋线轨迹相同,防止乱扣现象的发生。

但是在修复钻具旧螺纹时,存在螺纹起始位置对刀问题。由于光电编码器的零点脉冲与待修螺纹起始位置可能不同,在主轴旋转时,刀具按照 G92(或 G32)指令做螺纹车削进给运动时,就会与待修螺纹的螺旋轨迹不重合,发生破坏原螺纹甚至打刀的情况,因此修复螺纹时必须先定位、再车削。定位就是把零点脉冲作为基准,将待修螺纹起始位置与刀具对应一致。定位后,刀具就可沿着待修螺纹的螺旋线轨迹运动,实现修复螺纹,所以修复螺纹的关键是定位问题。

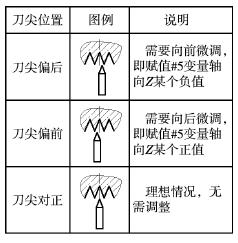

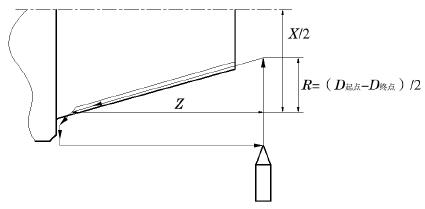

本次研究的方法是在卡盘周围表面标记零点脉冲,以确定螺纹车削起点,利用宏程序来定位刀具位置:①对刀时先盘动卡盘,转到标记位置,此时主轴位置就是零点脉冲信号的位置,通过操作宏程序的单步运行,使刀尖移动到待修螺纹的某个位置上方;②选择手摇脉冲发生器使刀尖移动到螺纹中部某一个螺旋槽里,降低倍率微调刀尖 X、Z 值,观察刀尖与螺旋槽直到重合,此时要特别注意刀尖位置,否则容易挤碎刀块;③选择程序单步运行,将此时刀尖轴向 Z 的位置信息的系统变量 #5002 通过公共变量 #505读取,即 #505=#5002,完成对刀操作;④单步运行宏程序将刀尖移动到远离待修螺纹 N 个螺距的位置,此时(X起,Z起)即是起刀点,再通过变量表达式指定 R 值,用螺纹循环切削指令 G92 完成螺纹加工;⑤在钻具使用过程中,螺纹牙型有时磨损较大,即便已经完成对刀,但在运行螺纹循环切削指令 G92 过程中,也可能发现刀尖未完全与待修螺纹螺旋线重合(吃偏刀),此时可赋值 #5 变量,用于微调刀尖 Z 值正向或负向(图2),达到与待修螺纹螺旋线重合的目的。

图 2 刀尖调整参数

以加工 NC50 外螺纹程序为例。

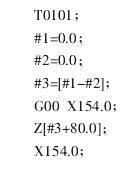

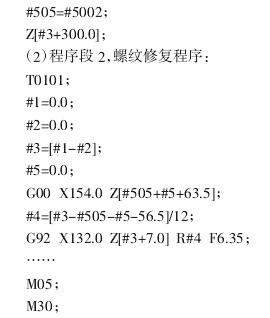

(1)程序段 1,对刀操作:

在螺纹切削循环指令 G92 中(图 3),参数 X、Z 表示每刀切削的终点坐标值,R 表示圆锥面切削起点与终点的半径差,F 表示螺纹螺距(NC50 螺纹螺距为 6.35 mm)。运行变量表达式 Z[#505+#5+63.5] 使成型刀移动到离对刀螺旋槽 10 个螺距的位置,此时为起刀点。目前尚没有查到资料可以确定数控车床在执行 G32 或 G92 指令时,刀具运行的升速段的准确距离,因此起刀点与待修螺纹端面之间距离(即 N 个螺距)视操作习惯而定。再通过变量表达式 #4=[#3-#505-#5-56.5]/12 对参数 R 赋值,运行螺纹循环切削指令 G92,完成螺纹修复加工。

图 3 螺纹循环切削指令 G92

4、结论

在钻具螺纹维修领域,以数控机床为代表的自动化技术是今后发展的方向,本文介绍的方法应用成本低,无须对数控车床进行专门改造。同时,利用数控车床维修钻具螺纹,提高了钻具维修质量,螺纹修复后尺寸稳定,降低操作人员的劳动强度,为石油钻具螺纹维修提供了一种新的技术手段。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com