0 引 言

车齿(又称剐齿)既可以加工外齿轮,也能加工内齿轮,早在一百多年前就已申请过专利。该方法可以完成汽车自动变速器行星轮系齿套的内齿加工,由于受到空间限制,滚齿、铣齿无法实现内齿加工。对于轴向贯通的内齿可以采用插齿或拉齿方法,但插齿方法效率和加工精度都不高,拉齿方法精度低、成本高。对于加工非贯通且没有退刀槽的内齿,插齿和拉齿也无法实现,而车齿加工很好地解决了这些问题。

2006年WERA 公司推出基于车齿技术的机床,但技术上处于垄断地位,并且对外严格保密,没有公开文献发表[1]。2009年,长沙机床公司与天津大学共同研究圆柱齿轮车齿加工技术,并依此原理研制出国内首台数控剐齿机,填补了国内空白。文献[2]给出了车齿的定义,介绍了车齿原理和车齿刀具的设计。由于在车齿过程中刀具的工作前角和工作后角在不断变化,所以车齿加工对刀具的要求比较高。文献[3]提出了直齿车齿刀前、后刀面的结构形式和直齿车齿刀结构及其参数计算的方法。文献[4]建立了已知车齿刀刀刃曲线在给定的车齿刀与被车齿轮相对位置和相对运动下,加工出的齿轮齿面计算方法。本文以直齿车齿刀车削斜齿轮为例,建立刀具和工件坐标系,推导出刀具切削刃上点的相对速度,实例计算出直齿刀具在车齿过程中工作角度的变化,这对车齿刀的设计和车齿理论研究具有指导意义。

1 、车齿工作角度分析

1.1 车齿坐标系的建立

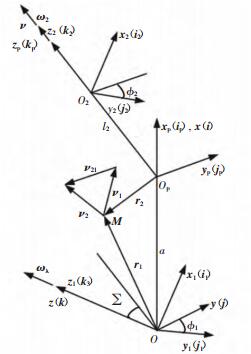

本文以直齿车齿刀加工内齿轮为例进行说明,为了便于分析,引入车齿坐标系如图1所示[5]。

图 1 车齿坐标系

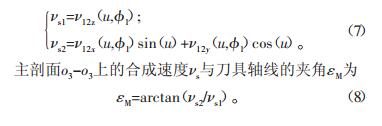

其中坐标系O-xpypzp与工件定系固联,工件起始位置与其定系重合,坐标系O-xyz与刀具定系固联,刀具起始位置与其定系重合。坐标系O-x1y1z1和O-x2y2z2分别为随刀

具和工件旋转的运动坐标系,z轴和zp轴分别与车齿刀和工件的回转轴线重合,两轴之间的夹角为蒡。x轴与xp轴重合,它们的方向就是两轴线的最短距离方向 ,oo p等于 最

短距离,也就是 中 心 距a [6]。

刀具和工件分别以匀角速度ω1、ω2绕z轴和zp轴转动,ω1和ω2的方向分别和z和zp的正向相同,工件以速度v沿着zp轴作进给运动以加工出齿宽。从起始位置经过一段时间后车齿刀和工件分别转过准1角和准2角,应用坐标变换的方法,可以求得上述各坐标系之间

1.2 确定相对速度

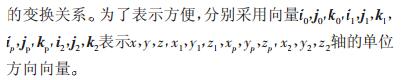

直齿车齿刀的端面截形为渐开线,如图2所示。

图2 渐开螺旋面端截形

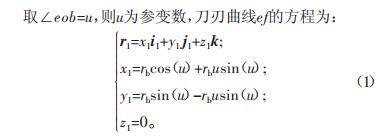

其基圆半径为rb,齿槽右侧渐开线ef的起点为e,oe与x1轴的夹角即为刀具的转角准1,oe的起始位置与x1轴重合。切削刃上点M的法线与基圆的 切点为b,gh为 齿槽左侧渐开线。

其中r1为M点的半径,用相同的方法可以得到齿槽左侧渐开线gh的方程。

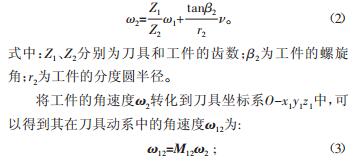

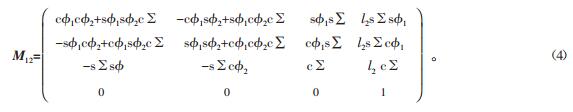

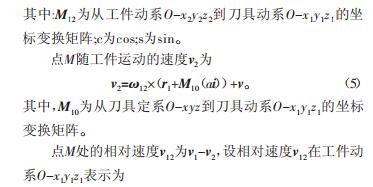

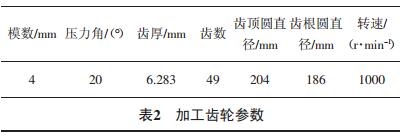

刀具侧刃上M点随刀具运动的速度v1=0。工件沿其轴线连续进给,需要在其原有转动基础上附加转动,以保证加工齿形的正确,工件的角速度ω2的大小为[5]

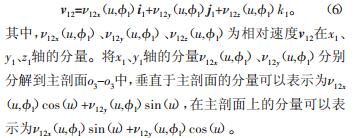

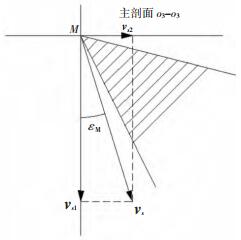

如 图 3 所示,主剖面o3-o3上的合成速度vs由垂直于工件动系平面x 1oy1的速度分量vs1和主剖面上的速度分量vs2组成 (它们相互垂直):

图3 主剖面速度分解

1.3 工作角度计算

当参变量u选定时,对应刀具切出刃和切入刃M1、M2两点,在刀具的主剖面o3-o3中,刀具结构前角,后角和εM角三者的关系如图4所示。M1点和M2点的工作前角表示为γM+εM,工作后角为αM-εM。

图 4 刀具结构角度和 εM角的关系

2 、车齿刀工作角度实例计算

2.1 刀具和工件参数确定

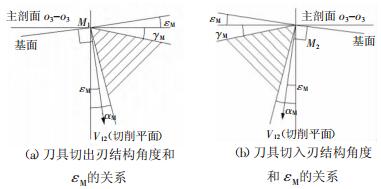

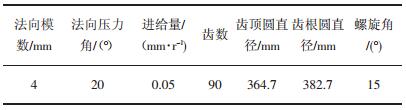

在切入刃和切出刃上分别选取u为15°、20°和25°的点,选取直齿车齿刀参数见表1,加工齿轮参数见表2。

表1 直齿车齿刀参数

2.2 轴交角的确定轴交角∑与刀具螺旋角β1、工件螺旋角β2有关,三者的关系为

![]()

车外齿轮时,正号适用于工件与刀具螺旋线方向相同的情况,负号适用于工件与刀具螺旋线方向相反的情况;车内齿轮时,正号适用于工件与刀具螺旋线方向相反的情况,负号适用于工件与刀具螺旋线方向相同的情况。本文选用车齿刀加工内齿轮,刀具和工件的螺旋线方向相同,轴交角为15°。

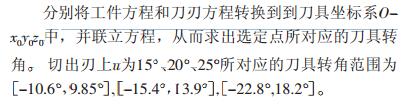

2.3 确定刀具转角范围

2.4 计算工作角度

分别计算切出刃和切入刃上u为15°、20°、25°点的工作角度和刀具转角的关系如图5和图6所示。

如图6(b)所示,切入刃上u为25 °的点在刚接触工件时的工作后角为-1.2°,此时,刀具侧刃后刀面和工件齿面会发生干涉,无法切削。应增大刀具侧刃后角,当工件侧

刃的结构后角大于3.2°时不会发生干涉。

从齿根到齿顶,刀具的工作后角逐渐增大,工作前角的绝对值逐渐增大,刀具越靠近齿顶处角度的变化越大。刀具的工作前角由开始切削时的正前角变为绝对值较大的负前角,刀具的后角逐渐增加,这与车齿过程中顶刃工作角度的变化一致。

3 、结 论

1)车齿时刀具越接近齿顶处,角度变化越大,刀具侧刃和顶刃工作角度变化一致。

2)设计车齿刀具时,为了避免刀具和工件干涉,应适当增加结构后角。

3)在车齿过程中,刀具切削刃上同一点的工作角度随刀具和工件的相对位置的变化而不断变化。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com