航空航天产品中的刀具应用

2014-7-1 来源:数控机床市场网 作者:孙健 谢华

摘要:随着航空航天产品的不断升级,各类航空铝合金、镍基合金以及钛合金等难加工材料的广泛使用,大大增加了航空航天产品的制造难度。许多设备或工艺无法解决的问题,可以通过选择合适的刀具来解决。

关键词:航空航天 钛合金 变形 硬质合金

随着航空航天产品的不断升级,对于材料的要求也越来越高,各类航空铝合金、镍基合金以及钛合金,已经成为了航空航天产品的首选材料。但此类材料特别难加工,大大增加了航空航天产品的制造难度。此时,一些设备或工艺无法解决的加工难题以及生产效率问题,可以通过选择合适的刀具来解决。以我公司承接的航空航天产品自制硬质合金刀具为例,介绍在航空航天产品中刀具的实际应用。

1 刀具结构应用

1. 1 静止叶片加工难点工艺分析

以静止叶片(图1) 为例,其材质为钛合金TC4,是非常典型的难加工产品。使用常规钛合金硬质合金刀具加工时出现了产品严重变形、刀具磨损快等问题。

产品的加工工艺难点是:

(1) 工件材质为钛合金 ( TC4),硬度 为320HBW,钛合金的硬度小于 350HBW 时,切削加工特别困难,加工时容易出现粘刀现象,刃口积屑瘤大量堆积,导致排屑不畅,切削热堆积,造成叶片受热变形。

(2)叶片型线部分最厚处约 1 mm,最薄处约0.1 mm,加工时极易产生振动,易变形,而产品要求变形量不得大于 0.12 mm。

1. 2 刀具结构设计

通过以上的分析可以看出, 加工中存在的最大问题有两点:热变形和振动变形。针对产生变形的原因不同, 我们在刀具设计时也有着不同的结构设计。

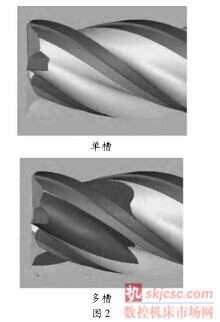

(1) 热变形:调整刀具几何角度、精抛光刀具槽型前刀面以及多槽型结构设计。加工钛合金的硬质合金刀具前角范围一般在5°~15°,因为此次叶片的材料偏软, 粘刀严重,在刀具前角的选择上,我们选择了一个偏大的前角12°(钛合金刀具常见前角为 6° ~10°),让刀具刃口变的更锋利,提高刀具切削能力;而且,对槽型前刀面进行了一个精抛光处理,一般刀具的槽型粗糙度在 Ra0.8 μm ~ Ra0.4 μm,这次我们使用D20 砂轮精抛光刀具前刀面,前刀面粗糙度达到了 Ra0.2 μm,减小了铁屑与刀具前刀面的摩擦力,降低了切削热在刀具上的堆积;同时,在刃口6 mm ~8 mm 的长度上增加一个副槽(见图 2),在保证其刀具刚性的同时增加其容屑空间,保证排屑顺畅。

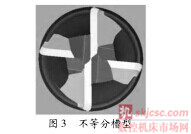

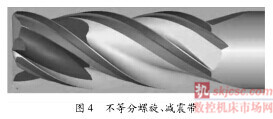

振动变形:不等槽型、不等螺旋以及减震带结构设计。将等分槽型设计为 85°、90°、85°、90°不等分槽型(见图 3),螺旋角设计为 39°、36°39°、36°不等分螺旋(见图 4)。这样的“双不等” 设计,使刀具在加工中每个刃口的切入时间和切入角度都不同,有效消除在切削过程中产生的低频率振动,起到减小加工振动变形的作用。

同时,在刀具的后刀面上刃磨出 0. 05 mm ~0. 10 mm 的减震刃带(图 4),增加刀具后刀面在工件上的支持面积,增加后刀面上的摩擦阻力,也能起到消除振动作用。

1. 3 实用效果比对

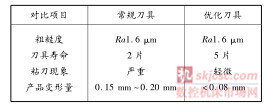

表 1 是常规钛合金刀具和定制钛合金刀具加工静止叶片的实用对比情况。

表 1 两种刀具加工静止叶片的实用对比情况

从表 1 可以看出,结构改进后的刀具成功解决了问题,达到了我们预期的目标。

2 刀具材料应用

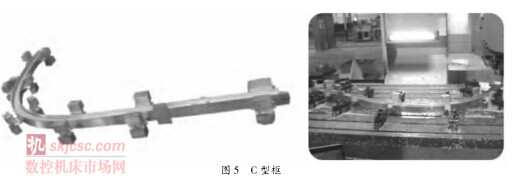

2. 1C 型框刀具工艺分析

以 C 型框(见图5)为例,改变刀具材质,将高速钢刀具替换为硬质合金刀具,达到提高生产效率,提升产品质量的目的。对 C 型框刀具的工艺分析如下:

(1)C 型框加工时金属去除量达到 80% 以上,为了提高加工效率,粗加工时吃刀量大,要求刀具刚性好,且要有一定的韧性。

(2)C 型框材质为航空铝合金,比一般的铝合金硬得多,且铝件加工的切屑细小,要求刀具材料的耐磨性好。

(3)铝合金在加工中的切削温度大概在 300~400℃,刀具的热硬性直接影响到刀具的使用寿命,要求刀具材料要有较高的热硬性。

2. 2硬质合金性能分析

从 C 型框刀具的工艺性分析看,所选择的刀具材料必须同时满足刚性好、硬度高和热硬性较高等特点。下面我们分析一下硬质合金是否能满足加工的需要。

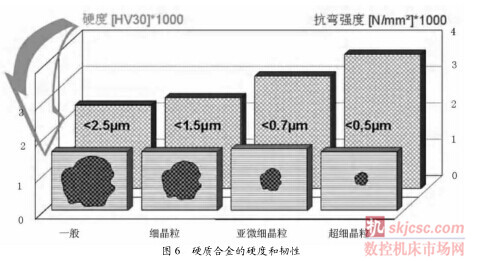

(1)硬质合金的刚性比高速钢高, 但在韧性上差一些。从图中我们可以看到, 硬质合金的晶粒度大小直接影响到硬质合金的韧性,晶粒越小,韧性越好。所以在为 C 型框挑选硬质合金刀具材料时, 就应该选择晶粒度最小的合金材料, 也就是超细晶粒硬质合金。

(2)硬度高,则耐磨性就好,硬质合金的硬度可以达到 301 700HV(92HRA 左右),比高速钢的硬度要高出许多,所以硬质合金的耐磨性远高于高速钢。

(3)硬质合金的热硬性可以达到 1 000°以上,而高速钢的热硬性仅为 600°左右,在热硬性方面硬质合金也有巨大的优势。通过以上分析,说明在加工 C 型框这类产品时, 硬质合金材料完全可以替代高速钢。实际加工也证明了, 使用硬质合金刀具比高速钢刀具有着更高的生产效率和更好的产品质量。

2. 3实用效果对比

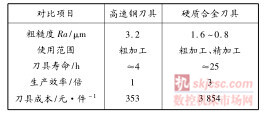

表 2 是以 D32 的刀具为例加工 C 型框的高速钢刀具和硬质合金刀具的对比情况。

表 2 两种刀具加工 C 型框的对比

从表 2 可以看到,刀具成本在价格上高出了不少,但是由于刀具寿命的大大延长,效率明显提升,其实际制造成本并未增加,质量也有明显好转。现在该产品中使用的刀具直径在 32 mm 以下均被硬质合金刀具所代替。

3 结论

通过选择合适的刀具,成功解决了生产中的一些工艺难题。在实际应用中,应根据被加工材料的不同以及工况的不同,选择合适的刀具材料、刀具结构以及刀具涂层。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息