工件材料的 ISO S 分类包括高温合金 (HRSA) 和钛合金。这些材料的热硬度和热强度使其能够广泛应用于航空航天、能源和其他领域的关键应用。但是,这些合金的有益属性也带来了不同于传统钢铁加工的加工特性。为应对这一问题,刀具制造商已开发出一系列产品和应用策略,用于解决材料可加工性难题,并实现可靠、稳定和相对经济的 ISO S 材料组合金加工。如 今,这些刀具制造商还力求为生产商提供有关新型刀具和策略的培训,并且说服机床技工重新考虑过时的加工技术,这些技术很可能将无法适用于当今的先进材料。 可加工性因素 术语“可加工性”描述了金属对加工工艺的反应。可加工性包括四个基本因素:加工中产生的机械力、切屑形成 和排屑、热量产生和转移,以及刀具磨损和故障。其中任何因素或全部因素的过度作用均会导致材料被视为“难以加工”。

如果试图将过去几十年来用于钢铁等材料的相同刀具和技术用于高温合金和钛合金加工,就会造成刀具寿命、加工时间和可靠性以及零件质量方面的可加工性问题。最近几年中,刀具开发时才考虑了镍基合金和钛基合金。加工这些相对较新的材料并不一定比加工传统金属更困难,这其实是两种不同的加工类型。

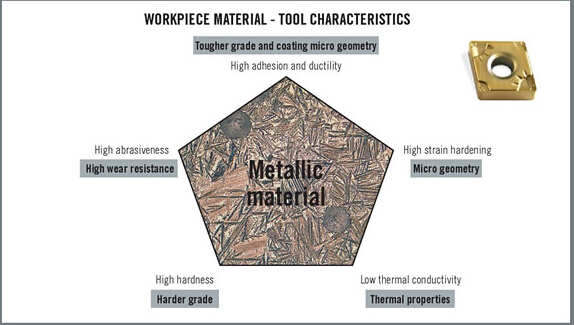

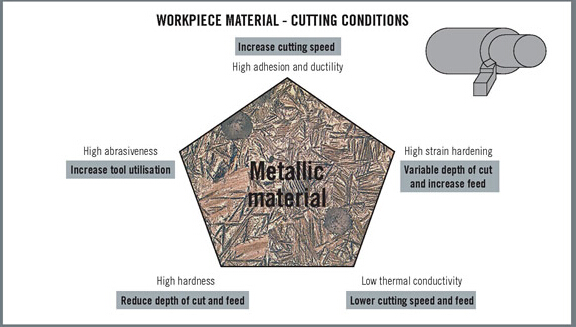

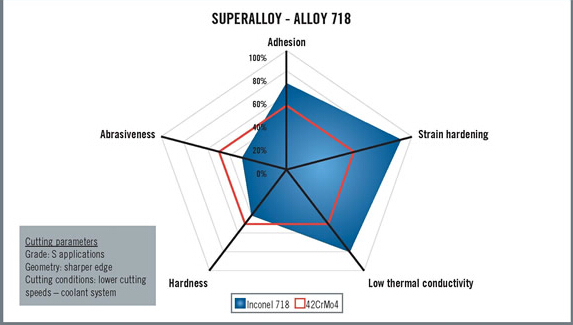

例如,加工“难加工”材料的通常方法是谨慎操作,并使用较低的切削参数,包括减小的进给率、切削深度和速度。然而,使用专为这些高性能工件材料开发的刀具时,基本准则反而是增加切削深度和进给率。旨在处理这些较高参数的刀具含有细粒度硬质合金材质等级,可提供良好的高温刃口强度和镀层粘附性,并且特别注意对加工硬化的工件造成的沟槽磨损的耐受性。此外,刀具制造商还开发了陶瓷和 PCBN 刀具,用于对这些高性能合金进行粗加工和精加工。

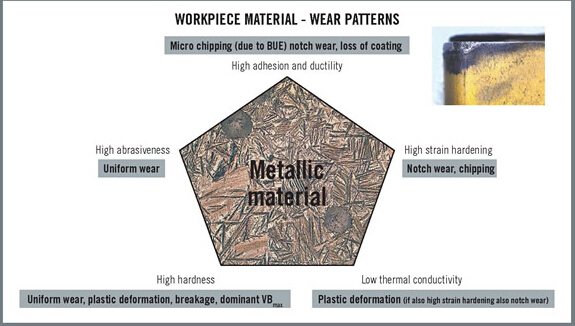

对于特定可加工性因素,高温合金在机械或与力相关的问题方面与坚韧的钢铁材料并无很大差别。但是,在热量的产生和散热方面,它们之间有着显著差异。金属切削过程中产生的热量会导致工件材料变形,而切削过程中产生的切屑能够带走热量。然而,这些材料产生的分段式切屑通常无法提供良好的散热效果。此外,耐热材料本身就是不良导热体。切削区的温度可达 1100° - 1300° C,当热量无法消散时,就会在刀具和工件上积聚,并最终导致刀具寿命缩短,甚至造成工件变形和冶金学特性的改变。

要解决这一问题,就需要改变对刀具强度的认识。通常认为刃口锋利的刀具较为脆弱,但控制刀具温度积聚的方法之一正是使用锋利的刀具,锋利刀具能切削更多的材料并减少材料变形,因此生成的热量更少。实施这一策略需要专为刃口强度而设计的刀具,并在具有充足功率、稳定性和抗振性的机床上使用。

应变硬化和沉淀硬化的趋势也增加了高温合金加工的复杂性。在应变硬化中,切削区内的材料在受到切削过程的应力和高温作用时变得更硬。镍基和钛基合金表现出比钢更大的应变硬化趋势。而在沉淀硬化中,当高温激活本应处于静止状态的合金元素时,工件材料中会形成硬点。无论哪种趋势,材料的结构都可能会在第一次走刀后即发生显著变化,二次走刀后将能够穿透硬度更大的表面。而这正是将走刀次数降至最低的解决方案。例如,与其使用两次 5 mm 切深的走刀切除 10 mm 的材料,不如使用一次 10 mm 切深的走刀。尽管在许多情况下无法实现一次走刀加工,但这仍是理论上能够实现的目标。

这种方法还要求重新考虑精加工工艺,传统的精加工工艺包含以小切深和轻进给率进行的多次走刀。作为替代,机床技工应寻找尽量提高参数的可能性,这样才能改善刀具寿命和表面粗糙度。

用于精加工走刀的稍微加大的切深还可将切削刃最锋利的部分置于零件的任何应变硬化或沉淀硬化区域的下方。然而,过深的精加工走刀可能产生振动并对表面粗糙度造成不利影响。因此,寻找进取和谨慎间的最佳平衡便成为了关键。

可靠性和经济性

凭借如今专为镍基和钛基合金开发的刀具和策略,完成加工基本上不会有技术问题。持续挑战不仅仅在于加工工件,还在于在规定的时间内以规定的成本正确地进行工件加工。目标是改善工艺可靠性和生产经济性。

考虑到先进工件材料和由其制成的零件成本较高,因此加工工艺必须绝对可靠。生产商无法承担在寻求可靠加工工艺的同时生产报废件的损失。使用适当的刀具和加工参数有助于确保稳定的加工结果。

就加工参数而言,增加切深和进给率有助于提高生产率。更高的切削速度还可加快零件加工,但这一有利条件尚未得到充分开发利用。目前在镍基和钛基合金中所用的速度仍然低于钢材中的速度。不过目前的研究重点是开发能够实现更高切削速度并仍然保持合理刀具寿命的刀具属性。

除了刀具,金属切削工艺的其他部件(如使用高压定向输送冷却液 (HPDC) 系统)还有助于提高生产率。如果 ISO S 材料的切削速度为 50 m/min,HPDC 可使切削速度高达 200 m/min,从而使产量提高四倍。

在加工高温合金时,刀具寿命是另一个可从新视角加以审视的因素。刀具寿命的传统测算方法是计算刀具需要更换前的切削分钟数。另一种测算方法则是计算成本。

例如,如果生产特定工件需要 2 个小时,且必须每 20 分钟更换一次刀具,则必须购买 6 个刀具才能完成零件的加工。按照这个思路,目标将是降低刀具成本,并获得 30 分钟的刀具寿命,而非 20 分钟。

然而,在加工采用高温合金或钛合金制成的昂贵零件时,刀具成本不过占零件总体价值的很少一部分。因此,刀具利用率(也称作刀具的利用指数)才是更相关的测算方式。在比较两种示例刀具时,如果一种刀具维持 10 分钟并生产一个工件,则刀具成本为每工件一个刀具。另一种刀具,以不同方式使用,可能仅维持 5 分钟,但生产两个零件。即便第二种刀具的寿命按照分钟来计算比第一种刀具少了一半,但零件产量增加了一倍。目标是以可接受的价格在最短时间内生产出最大数量的合格工件。考虑到高温合金零件的成本较高,因此刀具利用指数才是更好的真实生产率测算标准。

不锈钢,在约 100 年前就以各种形式取得了专利,成为迈向现代高温合金的第一步。在第一种不锈钢合金中,为抗氧化和腐蚀,向钢中添加了铬 – 在基础不锈钢合金中,铬含量至少占总重量的 10.5%。接着,为改善不锈钢的硬度和刚度,又添加了镍。随着合金被应用于越来越严苛的环境中,镍的比例也随之提高,最终,镍成为了该材料中的主要合金元素。在今天为人熟知的高温合金 718(商品名称为 Inconel 718)中,镍含量为 50% 至 55%、铬含量为 17% 到 21%,其他元素占 10%,剩余成分为铁。现代的高温合金和钛基合金具有优异的强度、耐热性、耐腐蚀性以及稳定性。

在面对这些难加工的新工件材料时,生产商首先应尝试使用熟悉的加工实践。然而,只有在他们采用了专门用于这些特定材料和加工的刀具和技术时,才能真正获得最大的生产率。

结论

同往常一样,要想最大限度地发挥新开发的金属切削技术的优势,关键因素在于了解如何以最佳的方式使其适用于特定应用。随着在高温合金和钛基合金等高性能工件材料方面继续取得进展,刀具制造商还将继续为新合金的加工工艺设计最大限度提高生产率的新方法。生产商将从对新刀具可用性的了解以及刀具制造商在如何以最佳方式使用这些刀具方面的广博知识中获益。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com