绿色制造技术在发动机零部件加工中的应用实践

2015-7-29 来源:数控机床市场网 图5 双刃麻花钻 作者:上海大众动力总成有限公司 朱正德

摘要:微量润滑作为当今绿色制造技术的典型代表,获得了汽车业界越来越大的关注和重视,特别是已在一些国内发动机零部件的实际生产中得到了成功的应用。本文通过曲轴斜油孔加工这一具体案例,较全面地介绍了实际使用效果,并与传统制造工艺做了对比分析。

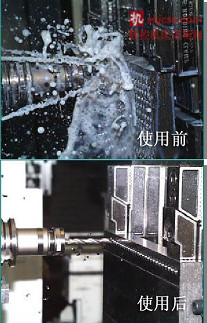

1,采用体现绿色制造理念,更加节能、环保的微量润滑技术

1.1 什麽是微量润滑技术

微量润滑技术(简称MQL)是将压缩空气与少量的润滑冷却液混合气化后,高速喷射到加工区,对刀具和工件之间的加工部位进行有效的润滑、冷却,从而可大大减少“刀具—工件”和“刀具—切屑”之间的摩擦,起到抑制温升、降低刀具磨损、防止粘连和提高工件加工质量的作用。由于使用的润滑冷却液很少(见图1),又能明显地降低冷却润滑系统运行中的能源消耗,还能大大节省相应的管理费用和所产生的废液处理费用。显然,MQL作为一项充分体现了绿色制造理念的先进工艺技术,它在汽车制造业等批量生产行业的推广应用是与现今的大环境和社会发展的趋势相一致的。

1.2 微量润滑技术的发展及其在汽车制造业的应用概况

微量润滑技术的应用,始于上世纪90年代末,开始时仅局限在铸件加工领域,此后才逐渐扩展到钢件和铝制件,但这项绿色制造工艺

图1 微量润滑在生产中的应用

在国内制造业进入实用阶段则还是近几年的事。使用微量润滑的初衷之一就是构建一个洁净的工作环境,显然,由于没有过去那样油腻湿滑的地面、且所有切屑都是干燥的,因此,只需每隔2到3周对机床进行一次清洁就足够了。第二个初衷是以之前几乎不可想象的力度达到了节约和保护资源的目标,而冷却润滑剂使用量大幅度降低,以及制备和废弃处理工作量的大大减少也真正实现了相当环保的“绿色”生产。以某汽车发动机厂的缸盖生产线为例:单台加工中心处于循环的冷却润滑液约为400升/分,若按 20 台机床算,则需从相应的流体回路中摄取 8000升/分润滑液。为此就需要使用容量高达 350 立方米的冷却润滑液设备,以及用于放置所需的场地,算下来生产一个缸盖的消耗量约4.3 升。而在应用微量润滑时,仅7 至 10 毫升就足够了,尤其是若每台机床有两个主轴,则每个主轴每小时所用的仅略微多于17 毫升/轴.小时。此外,在生产过程中所采用的“在两个加工间歇中切断润滑剂输送” 的技术有效地节约了资源,还明显减少了用水量。由于省去了冷却润滑液系统回路的循环泵,同时用于部件清洁和切屑干燥的资源消耗量也急剧减少,因此生产过程的总能源需求量得以显著降低。

2,MQL 系统简介

微量润滑系统具有简单、整个装置占地面积小,易于安装(放)在各种类型的机床上(旁)。MQL有内冷和外冷系统之分,前者气雾通过机床主轴,经刀具的内孔并由端部喷出,或通过原切削液管路由原喷嘴位置喷出,以达到最佳使用效果;而后者的气雾则由机床外部引入,并由刀具外部供给。另外,MQL装置还分为单通道微润滑和双通道微润滑二类,其中单通道微润滑系统的油雾产生于主轴之前,是通过旋转主轴提供油雾、压缩空气生成并输送油雾的。而双通道微润滑则是通过旋转枪分别供油和气(内和外两个通道)。单通道MQL系统主要由主体、即紧凑型油雾单元,球阀,供油单元以及相应的切削加工单元组成,图2是紧凑型油雾单元的一例。而双通道系统则主要由主体、即包含供气和产生油雾(供油)的复合单元(参见图3),以及球阀、旋转接头等。

一般情况下,外冷系统适用于使用外冷刀具的机床,如刨床、车床、铣床、中心锯床等,适用的材质有铜、铝、镁、易切削钢、中等难度切削钢等材料。而内冷系统则主要适用于数控车床、加工中心、孔加工机床等。特别适合配合内冷钻头、内冷铣刀、内冷丝锥等内冷刀具加工。当然也适用于外冷刀具的使用场合,适用材质则包括铝合金、铜合金、镁合金、各类铸铁,以及易切削钢和中高难度切削钢等材质。

3,微量润滑技术在汽车发动机厂实际应用案例剖析

在当今国内外汽车发动机行业,小排量汽油发动机曲轴的材质均以铸铁、尤其是球墨铸铁为主,至于中、大排量(大于1.6L)汽油发动机、尤其是带涡轮增压功能的,所配曲轴中的大部分则为锻钢材质。而众所周知,曲轴作为发动机的一个关键零件不但结构复杂,而且有很高的技术要求,因此为了能加工出合格的工件,各个企业都会在已相对比较成熟的传统工艺的基础上,继续不断地完善、改进自身的曲轴生产工艺。进入二十一世纪以来,随着汽车轻量化和对环保、绿色制造的日益重视,类似微量润滑技术这样的新颖制造工艺也在一些企业的实际生产中获得了应用。下面就是一典型的案例。

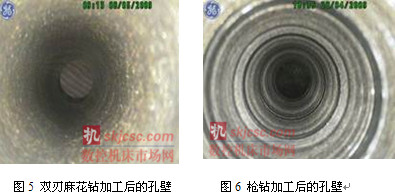

在曲轴粗加工阶段,对深孔、如斜油孔(见图4)的加工,迄至本世纪初,即使是多数国内的主流汽车发动机企业,所采取的依然是“枪钻”这种已沿用多年的传统工艺。这种制造技术最先是由于应用于加工枪管而得名,鉴于只需要通过一次走刀就能生产出具有较高精度的孔(譬如枪管),故多年来该工艺已普遍应用于深孔加工中。在运行过程中,使用了导向条对刀具进行支撑,自钻头位置的进油孔将切削液输送至切削区域,可同时实现润滑和冷却,既有利于排屑,之后让切屑和切削液顺着沟槽被送入油箱做统一处理。也正是因为它具有高效、可靠等特点,至使在很多大批量生产行业(如军工、汽车零部件等)的工厂里现今仍被应用着。但近年来,这种虽然已为众多企业运行多年的、相当成熟的制造工艺,因为其投入和使用成本偏高,在加工过程中冷却(润滑)液的消耗量大等种种不足,也越来越多地引起了业界的更大关注。于是一些在技术理念上领先的企业在做新的生产线或新的生产能力的规划时,就一改原来的枪钻为“高速深孔钻”工艺,从而为利用了微量润滑技术创造了条件。

图4 曲轴粗加工阶段的斜油孔加工

执行枪钻工艺时,采用的是传统润滑方式,单单一套体积庞大的润滑冷却系统就十分昂贵,且后续的使用成本也相当高。另一方面,还必须有大流量,高压力,高过滤精度的润滑冷却液,否则就会影响油膜的建立并造成排屑的困难。这主要是与经过“枪钻”加工后的孔壁会呈现一定程度的螺旋状密切相关,此种表面性状对排屑造成的不利影响,在曲轴斜油孔这样的径长比很大的孔的加工中显得就更突出了,可参见图6,此外,因为枪钻是偏心的,还必须配有钻套。而当曲轴斜油孔的加工采用了微量润滑技术后,一方面配以bielomatik(必诺)公司提供的双通道微润滑系统,该系统为内冷式结构。而正如前面曾提到过的,所谓的双通道即是指气管跟油管乃分别处理,最后才在刀具内混合后喷出。另一方面,空加工在由枪钻改为双刃高速钢麻花钻后,就不再需要钻套。进而,由于微量润滑的油雾本身质量就很小,且因加工中受力对称,形成的孔壁就较光滑(见图5)。相应的工艺试验则表明,应用微量润滑还明显地改善了工件清洁度,这是因为此时切屑将更容易在加工中排出,有利于切屑回收,而且在清洗过程中也更不易残留。事实上,这种切削可以认为是准干式的,相比传统方式不但使用成本更低,且雾化的润滑油也更利于油膜的建立。

近些年来,随着对产品清洁度的日益重视,生产线上的清洗工序也受到了更多的关注,尤其是象发动机中的那些关键零件。但另一方面清洗工序又产生了大量的、必须予以处理的污水,这也对那些有社会责任心的企业形成了压力。为此,近年来一些主流汽车发动机厂在规划新(生产)线时,出现了在可能情况下,尽量精减设置清洗工序数量的趋势。仍以一家技术理念领先的汽车发动机企业为例,不同于其建厂时的“一期规划”,在之后的生产纲领更大的二期、三期中,他们在考虑相应的连杆、曲轴两条生产线清洗工序的设置时,相比国内极大部分同类企业、乃至较早自身的“一期”都有明显减少,体现在:

--- 取消了连杆生产线的终清洗工位(全线已无清洗工序);

--- 取消曲轴生产线的中间清洗工位(全线只有终清洗工位)

需要指出的是,也正是因为实施了或考虑到采用类似于微量润滑技术那些先进工艺,以及通过加强现场管理等手段,这在工艺规划阶段就为达到精减清洗工序设置的目标打下了基础。事实上,就如前所述,正因为在曲轴的粗加工阶段,将加工深孔的方式由采用传统的枪钻工艺改变成双刃高速钢深孔麻花钻方式,并有效地利用了微量润滑技术的同时,还明显地改善了工件清洁度,这也为取消曲轴生产线的中间清洗工序提供了条件。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息