基于结合部的HSK 主轴刀柄系统动态特性分析

2017-2-14 来源:江苏大学 作者:陈建 王贵成 田良 沈春根 郑登升

摘要:建立了HSK 主轴刀柄结合部的有限元模型(FEM),利用弹性理论和黏性阻尼理论辨识结合部内各位置的刚度和阻尼参数。提出将HSK 主轴刀柄系统分为HSK 主轴、主轴刀柄结合部和刀柄三部分:HSK 主轴与刀柄简化为多段Timoshenko 梁,并使用响应耦合法来计算其频响函数;主轴刀柄结合部简化为多点弹簧阻尼模型,采用多点响应耦合法来计算其频响函数;将各个部件的频响函数进行刚性耦合,进而获得基于结合部的HSK 主轴刀柄系统频响函数。分别假定HSK 主轴刀柄结合部为刚性连接、5 点弹性连接和7 点弹性连接,计算其频响函数,并与实验结果相比较得到相应的结论。

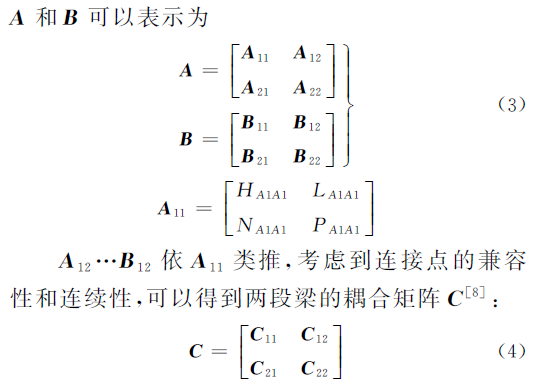

关键词:HSK 主轴刀柄系统;频响函数;结合部;动态特性

0.引言

HSK 主轴系统(HSK 主轴刀柄刀具系统)被广泛应用于高速和高精密加工。加工过程中,影响加工质量和加工效率的主要因素为颤振。获得准确的稳定性叶瓣图(切削速度切削厚度关系图)是避免颤振和保证切削稳定性的必要条件。但无论采用何种方法获得叶瓣图,都需先得到机床主轴系统刀尖点的频率响应函数(FRF)[1]。其中,准确的结合部参数又是精确预测主轴系统刀尖频率响应函数的前提和保证。本文以HSK 主轴刀柄系统为研究对象,先对HSK 主轴刀柄结合部进行参数辨识,再计算基于结合部的HSK主轴刀柄系统频响函数。

结合部一般都简化为弹簧阻尼模型。Ozsahin等[2]采用有限差分法和实验测量相结合的方式对刀柄刀具结合部进行了参数辨识,再利用单点响应耦合法计算其频响函数。此方法只能辨识结合部端点的参数,无法辨识结合部内部各个位置的刚度阻尼参数。Namazi 等[3]采用有限元与实验相结合的方法来辨识结合部参数,并通过有限元法分析其频响函数,此方法只获得了结合部内部各个位置的平动刚度和转动刚度,且其计算量很大,也没有考虑结合部的阻尼参数。程强等[4]基于子结构耦合法和最小二乘法对BT40 主轴刀柄结合部进行了参数辨识,此方法只获得了结合部内部各个位置的平动刚度,没有辨识结合部的转动刚度和阻尼参数。

基于以上方法的优缺点,提出采用有限元法来辨识HSK 主轴刀柄结合部内部各个位置的刚度和阻尼参数,并使用多点响应耦合法来计算HSK 主轴刀柄系统频响函数。

1.理论基础

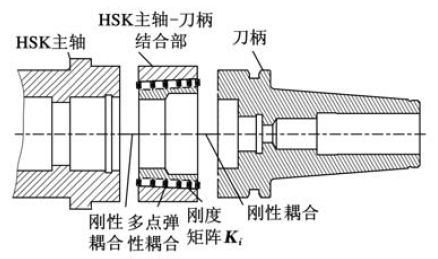

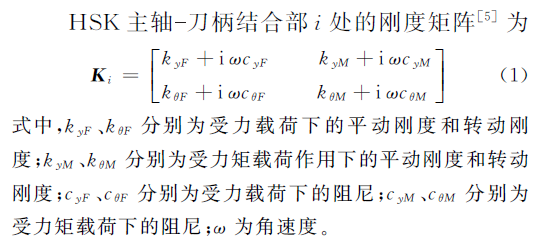

计算HSK 主轴刀柄系统频响函数时,可将系统分为HSK 主轴、主轴刀柄结合部和刀柄三个部分,如图1 所示。HSK 主轴与刀柄都简化为多段Timoshenko 梁,并使用响应耦合法计算其频响函数;主轴刀柄结合部简化为多点弹簧阻尼模型,采用基于Timoshenko 梁理论的多点响应耦合法来计算相应的频响函数;最终,将各个部件的频响函数进行刚性耦合,进而获得基于结合部的HSK 主轴刀柄系统频响函数。

图1 HSK 主轴刀柄系统的理论模型

1.1 部件频响函数的理论基础

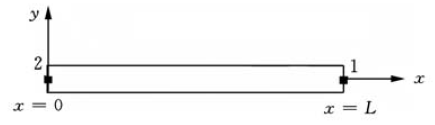

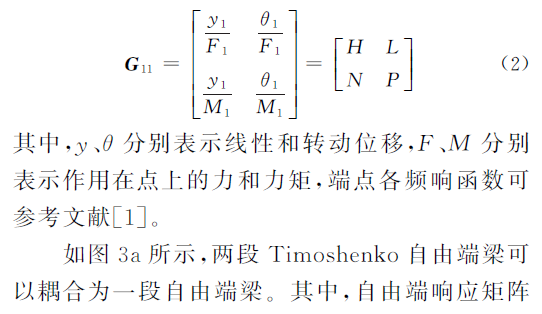

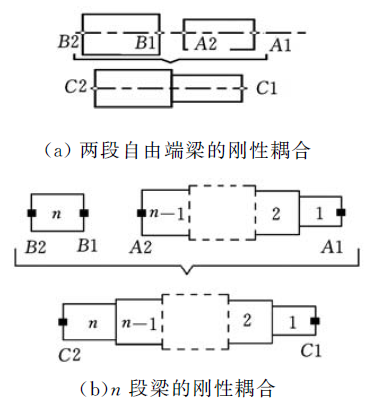

在计算HSK 主轴和刀柄的频响函数时,需将它们都简化为多段Timoshenko 梁,先分别计算每段梁的频响函数,再对每段梁进行刚性耦合,进而获得整个部件的频响函数。单段梁频响函数(G 11 )的计算如图2 所示,梁的两端点分别表示为1 和2。使用质量集中方程可以建立相应的响应方程,并将与线性和转动位移有关的力和力矩应用到这些点上。点1 的响应方程可用H 、N 、L 和P 来表示,它们定义如下[6-7]:

图2 两自由端均匀Timoshenko 梁

同理,可采用相同的方法对多段梁进行刚性耦合,如图3b 所示。通过这样的方式,将不同直径和长度的梁进行耦合,可计算得到HSK 主轴和刀柄的频响函数,分别为S 和H 。

图3 多段自由端梁的刚性耦合

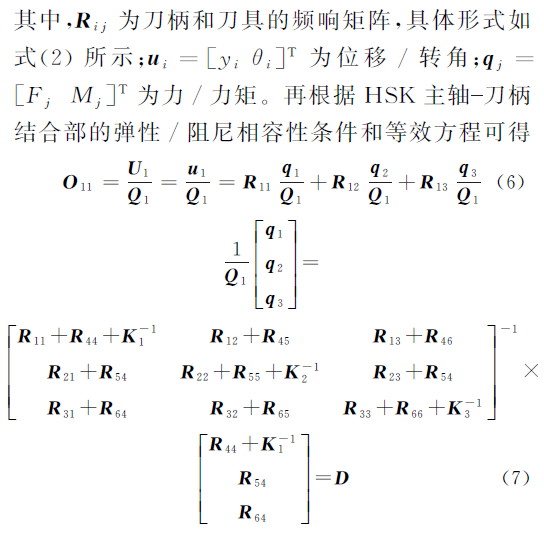

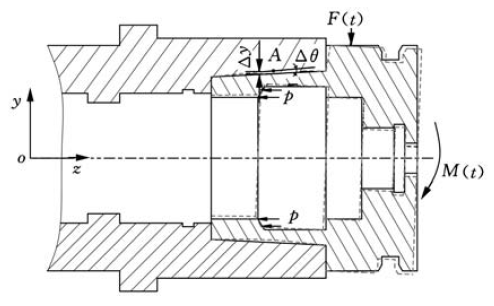

1 .2 主轴刀柄结合部多点耦合频响函数的理论

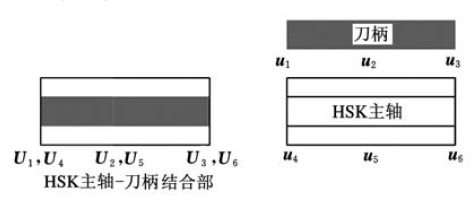

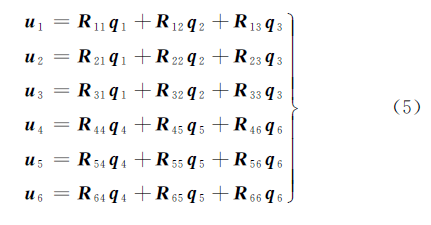

基础在主轴刀柄结合部取3 个点,分别为两端点与中心处。结合部的刀柄与刀具都简化为多段Timoshenko 梁。当n =3 时,总共有6 个坐标点,如图4 所示,部件(刀具与刀柄)单段的位移/转角可以表示如下[9-11]:

图4 HSK 主轴刀柄系统及部件

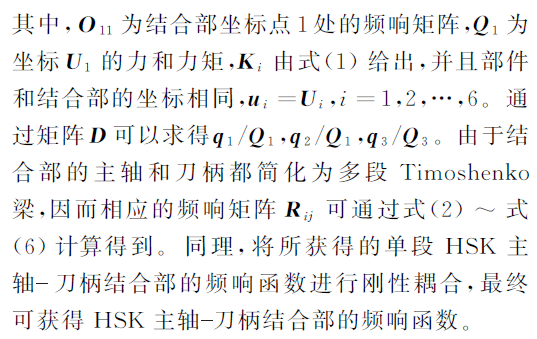

1.3 HSK 主轴刀柄系统频响函数理论基础

将计算得到HSK 主轴、HSK 主轴刀柄结合部和刀柄的频响函数进行刚性耦合,进而得到HSK 主轴刀柄系统的频响函数:

2. HSK 主轴刀柄结合部的参数辨识

2.1 HSK 主轴刀柄结合部的模型

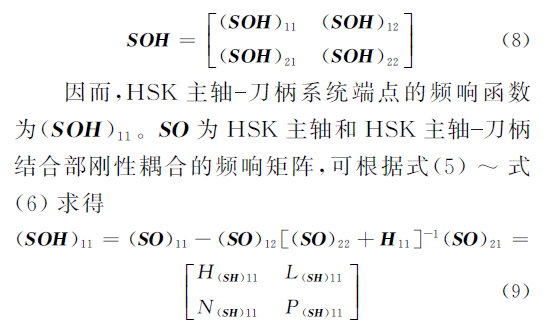

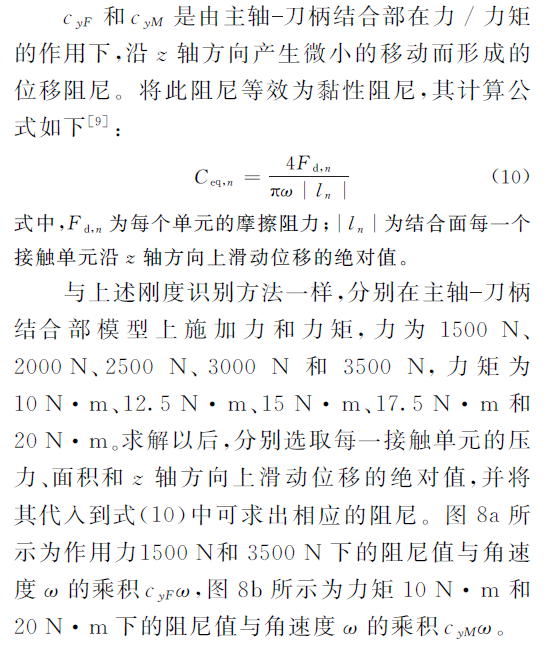

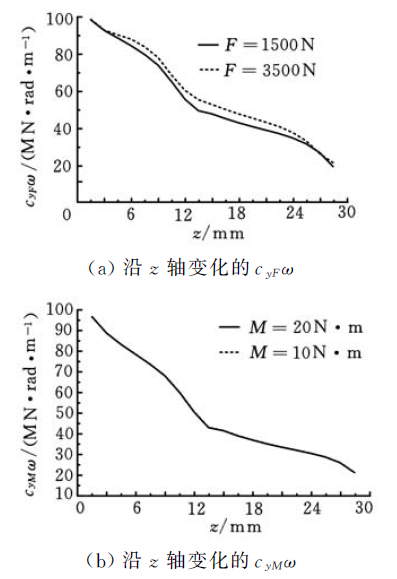

本文主要使用有限元法来辨识结合部内各个位置的刚度和阻尼参数,为简化处理,本文假定c yF =cθF 和c yM =cθM [9]。HSK 主轴刀柄结合部规格为A63,主轴和刀柄的材料相同,弹性模量E =500 MPa,密度ρ=7850 kg/m3 ,泊松比μ =0.22。并在结合部处设置接触面对,目标面为刀柄外锥面,接触面为主轴内锥面,接触摩擦因数为0.2,过盈量为10 μm。在刀柄锥面位置施加18 kN的拉紧力,并将主轴末端设置为固定,刀具末端上施加相应的载荷,便可进行热装刀柄刀具结合部的参数识别。图5 所示为HSK 主轴刀柄结合部有限元模型。图6 为HSK 主轴刀柄结合部关系示意图。

图5 HSK 主轴刀柄结合部有限元模型

图6 HSK 主轴刀柄结合部关系示意图

本文基于弹性理论来辨识结合部的刚度参数。由图6 所示,拉紧力以均布载荷p 的形式作用在刀柄上,并在刀柄法兰端面上施加y 方向力F (t ),主轴刀柄结合部上沿z 方向上任意一点A产生的位移为Δy ,A 点的刚度为k yF ,阻尼为c yF 。同样施加力F (t )时,结合面上沿z 方向上任意一点A 产生的转动角度为Δθ,A 点的刚度为kθF 。撤去力F (t )后,施加力矩M (t ),A 产生的位移为Δy ,A 点的刚度为k yM ,阻尼为c yM 。同样地施加力矩M (t ),A 点产生的转动角度为Δθ,A点的刚度为kθM 。

2.2 HSK 主轴刀柄结合部的刚度辨识

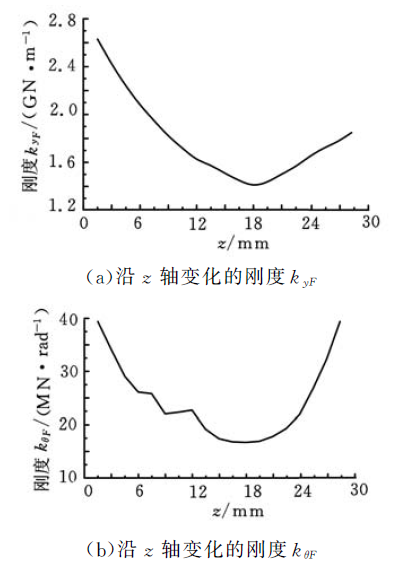

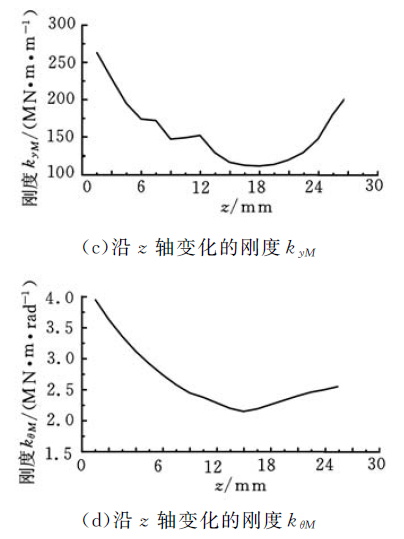

(1)k yF 和kθF 的参数识别。k yF 和kθF 为受力载荷下的刚度,分别在模型上施加1500 N、2000N、2500 N、3000 N 和3500 N 的作用力。设置相应的参数和求解以后,选取结合部上沿z 轴变化的位移Δy ,并绘制每一位置的位移力曲线,斜率即为每一位置的刚度参数k yF ,图7a 所示为主轴刀柄结合部沿z 轴变化的刚度k yF 。通过计算z轴方向相邻两点的位移Δy ,可得沿z 轴各个位置的转动角度Δθ,绘制每一位置的角度力曲线,其斜率即为刚度kθF ,图7b 所示为主轴刀柄结合部沿z 轴变化的刚度kθF 。

(2)k yM 和kθM 的参数辨识。k yM 和kθM 为受力矩载荷下的刚度,分别在模型上施加力矩10N.m、12.5 N . m、15 N . m、17.5 N . m、20 N.m。与上述刚度数据处理方法一样,可得HSK 主轴刀柄结合部沿z 轴变化的刚度k yM 和kθM ,如图7c 和图7d 所示。

图7 结合部沿z 轴变化的刚度

HSK 主轴刀柄结合部的4 个刚度变化趋势都为两边刚度大,中间刚度最小。由于HSK 刀柄为中空薄壁结构,虽然主轴/刀柄为过盈配合,但在拉紧力的作用下使得主轴/刀柄中间部分的接触面积减小,结合部刚度随之降低;又因为HSK 主轴/刀柄为锥面和端面同时接触,这使得靠近端面位置的刚度很大。由此可知,拉紧力对HSK 主轴刀柄结合部的刚度影响很大,HSK 主轴/刀柄锥面和端面同时接触可提高结合部的刚度,此结论与文献[12-13]所得结论相似。

2.3 HSK 主轴刀柄结合部的阻尼辨识

3.实例分析

3.1 HSK 主轴热装刀柄系统端点频响函数

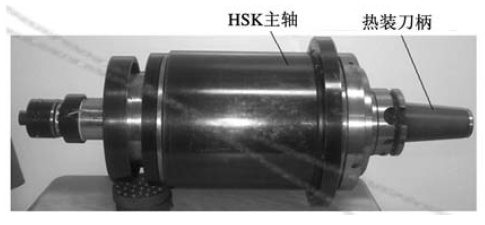

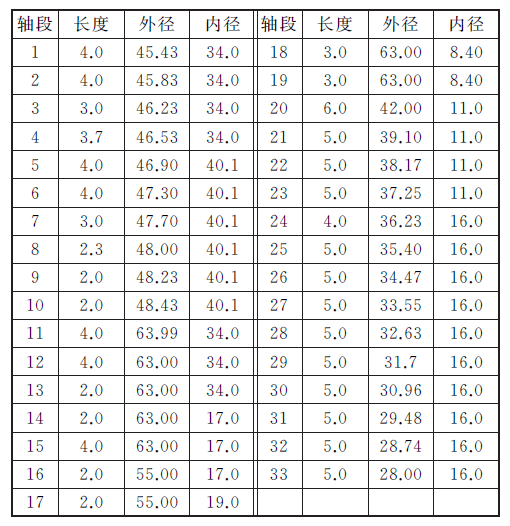

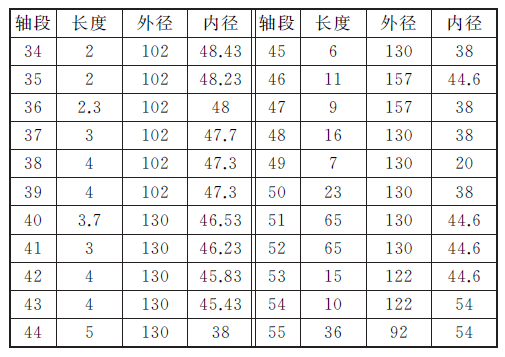

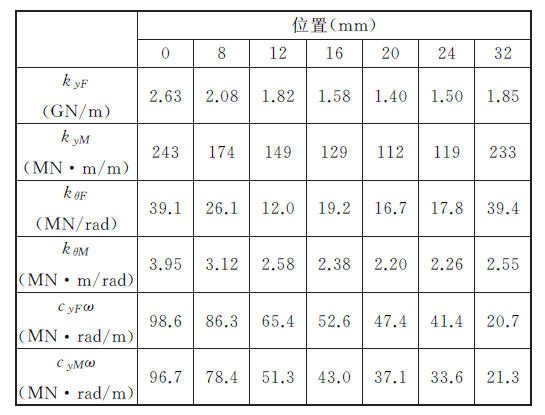

本文以规格为A63 的HSK 主轴[14]和热装刀柄[15]为研究对象,如图9 所示。根据以上的理论基础,分别将HSK 主轴和热装刀柄简化为多段Timoshenko 梁,具体如表1 和表2 所示。其中,热装刀柄的1~10 段和HSK 主轴的43~34段形成锥面结合部。基于有限元法分析获得了结合部内各个位置的参数,而取多少个点的刚度和阻尼参数对整个系统的频响函数影响很大。因此,分别考虑HSK 结合部为3 点弹性连接(位置为0、8、16、24 和32)、5 点弹性连接以及刚性连接的情况,并计算HSK 主轴热装刀柄端点的频响函数H SH11 。结合部参数如表3 所示。

图9 HSK 主轴刀柄系统

表1 HSKA63 热装刀柄的分段尺寸mm

表2 HSK 主轴的分段尺寸mm

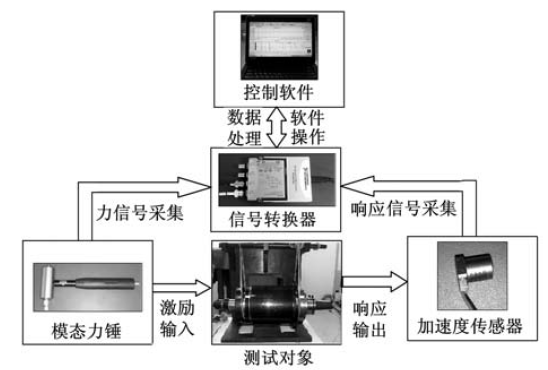

3.2 实验频响函数

先将HSK 主轴热装刀柄系统置于自由状态;再将Kistler 加速度传感器安装在HSK 主轴热装刀柄系统端点上;最后,使用力锤敲击端点处。测量信号通过Cutpro 测试系统进行放大、采集和FFT 转换,图10 为实验频响函数的测量系统图。

表3 HSK 主轴刀柄结合部内各个位置的参数

图10 实验频响函数的测量系统图

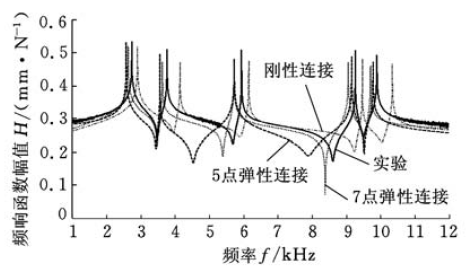

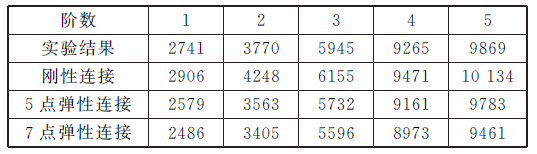

根据上述两种方法获得HSK 主轴热装刀柄端点频响函数H SH11 ,如图11 所示。表4 为HSK 主轴热装刀柄系统的前5 阶模态。

图1 1 HSK 主轴热装刀柄端点频响函数

表4 HSK 主轴热装刀柄系统前5 阶模态Hz

比较HSK 主轴热装刀柄系统的各阶模态可知,刚性连接的模态比实验模态更大,并且两者最大差值达11.3%,因而不能简单地将HSK 主轴刀柄结合部当作刚性连接来处理。结合部内各点的弹簧阻尼为并联关系,结合部的整个刚度可等效为各点刚度之和。5 点弹性连接计算的模态与实验模态最大差值为5.6%,其差值大的原因就是选取点少,整体刚度低。7 点弹性连接计算的模态与实验模态最大差值为4.2%,与实验结果很接近。因此,分析HSK 主轴热装刀柄系统端点频响函数时,需考虑HSK 主轴刀柄结合部的影响,并且选用7 点弹性连接来计算系统频响函数更具有合理性。

4.结论

(1)建立HSK 主轴刀柄结合部有限元模型,使用弹性理论辨识出HSK 主轴刀柄结合部内各个位置的4 个刚度和2 个阻尼参数。

(2)基于多点响应耦合法推导出HSK 主轴热装刀柄系统端点频响函数公式,根据此公式分别计算得到HSK 主轴刀柄结合部为刚性连接、5 点弹性连接和7 点弹性连接的频响函数。并将其模态值与实验值相比较可知,分析HSK 主轴刀柄系统频响函数需要考虑结合部的影响,并且选用7 点弹性连接来计算系统频响函数更具有合理性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息