伺服液压系统在液压轮胎定型硫化机中的应用

2017-7-7 来源:青岛科技大学 作者:魏志军

摘要:液压系统是液压硫化机的动力单元,通过伺服液压系统与常规液压系统对比试验可以看出伺服液压系统在节能、降噪及提高液压硫化机运动平稳性方面有明显的优势,将会在液压硫化机中得到广泛的应用。

关键词 :伺服液压系统 ;MATLAB ;节能 ;降噪 ;平稳性

近年来,轮胎产量远大于需求,轮胎企业间竞争激烈。为保证在激烈的市场竞争中占据优势,轮胎企业纷纷采用新设备、新技术、新工艺提高轮胎品质。液压轮胎硫化机具备精度高、重复精度好,硫化轮胎品质高等特点,已全面取代机械式硫化机,成为轮胎企业轮胎生产的主流机型。

液压系统是液压轮胎硫化机的动力单元,是液压轮胎硫化机的重要组成部分,为硫化机的主要运动部件提供动力,液压系统性能优劣对硫化机的整机性能有着重要的影响。市场上主流的液压轮胎硫化机所配备的液压系统有比例阀、比例泵两种。合海橡塑装备公司在常规液压系统应用的基础上,大胆探索、深入分析液压轮胎硫化机的工艺流程,成功将伺服液压技术应用到液压轮胎硫化机上。

1.液压伺服系统在硫化机上的应用

本伺服液压技术已应用到合海橡塑装备公司开发的 1220 新型锁环式液压轮胎硫化机上,伺服液压系统主要驱动开合模运动、加力缸自动调模及加压运动、中心机构上 / 下环运动、装 / 卸胎机构的升降运动以及活络模操纵装置的伸缩运动。

1 . 1 1 2 2 0 液压硫化机技术参数开合模方式

垂直升降模型加热方式

热板式热板直径 1 220 mm

最大合模力 1 960 k N

胎圈直径 14″~20″

硫化最大轮胎直径 900 mm

开合模时间 15~20 s

最大油压 21 MPa

1 . 2 伺服液压系统的设计

液压系统是液压硫化机的动力源,液压系统性能优劣对整个液压机的性能有着至关重要的影响。为适应客户对轮胎硫化的特殊需要,本伺服压系统采用两个动力模块分别单独控制液压硫化机左、右的各部件运动,共用一套加压模块。从液压硫化机整个动作过程来看,开模过程中液压系统流量达到最大值,可以此作为选择液压泵的主要依据。为保证在液压系统流量不变的前提下提高开模 速 度, 开 合模油缸采用差动连接方式。 可通过式(1)初步核算中压泵的流量。

因开合模过程中,液压硫化机活络模驱动装置、中心机构下环在不同的时间段内有短时间的伴随动作,液压系统除给液压硫化机的开合模动作提供动力外,还要给活络模驱动装置、中心机构下环动作提供动力,需消耗一定的流量,所以经初步核算出中压泵流量需相应修正,根据修正的流量值选择合适的液压泵,继而核算出伺服电机功率。经核算,本伺服液压系统选择某品牌流量为 82 L/M 的液压泵,14 k W、2 200 r/min的伺服电机作为液压硫化机单边运动的液压系统的动力源,其加压模块与常规液压系统加压模块相同。

1 . 3 伺服液压系统与传统液压系统的对比

合海橡塑装备制造有限公司对所生成的 1220 新型锁环式硫化机采用两种不同的液压系统提供动力并进行了对比试验,收集了详实的数据。表 1 为进行对比试验的两种不同液压系统的试验条件。为保证对比试验的准确有效,除中压动力源不同,其他参数一致,采用同一时间段内重复循环动作,利用电能表计量电能消耗,在间隔相同时间及循环次数下采集能耗数据,对采集的能耗数据进行整理,剔除明显有误的数据,利用 MATLAB 软件对离散数据进行处理

表 1 伺服液压系统与常规液压系统试验条件

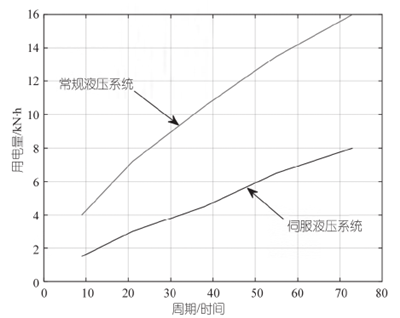

在 MATLAB 命令窗口输入上述程序运行后得到伺服液压系统与常规液压系统能耗对比图如图1 所示。从图 1 可以看出伺服液压系统相对常规液压系统的电能消耗节约近 50%。这主要是由于液压系统的中压动力源工作方式不同造成的。伺服液压系统伺服电机转速随给定的压力或流量信号的大小自动调节,在整个轮胎的硫化周期内大部分时间处于低速运转或停转状态,根据需要瞬间加速或启动,而常用液压系统电机一直处于运转状态,由比例泵对输出流量进行调节,其电机运行时间远大于伺服电机运行时间。

图 1伺服液压系统与常规液压系统能耗对比曲线图

从噪音方面的测试数据对比来看,伺服液压系统伺服电机大部分时间处于低速运转状态,噪音小于 70 d B,短时间的开合模过程噪音不大于 79 d B,常规液压系统噪音一般在 80~85 d B 之间。从油温的测试数据来看,伺服液压系统的油温比常规液压系统的油温低 5~10℃,可使液压油更换时间延迟 2~3 个月。从运动平稳性来看,伺服液压系统调节更灵活,降低了系统内的液压冲击,提高了液压轮胎硫化机的运动平稳性。

2.结束语

合海橡塑装备制造有限公司 1220 新型锁环式液压硫化机平稳运行将近一年,伺服液压系统已在运行过程中得到了很好的验证,从所得的测试数据来看,伺服液压系统在节能、降噪方面较常规液压系统有着明显的优势,且在保证整机运动平稳性方面有了较大的提高。随着各企业节能、环保意识的逐步提高,伺服液压系统在液压硫化机的应用是大势所趋,会逐步取代常规液压系统的应用。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息