摘 要: 针对普通车床刀架换刀时需要人工手动操作、换刀时间长的工作情况,选 用STC12C2052 单片机作为控制器件,设计了一套刀架控制系统,实现了普通车床刀架的自动换刀,节省了换刀的时间,提高了普通车床的加工效率。同时,针对电动刀架在数控机床上通过数控系统控制和本系统中单片机控制的不同情况,从安全的角度出发,在设计中增加了相应的换刀功能允许按键及状态信息显示,提高了系统的安全性及可靠性。

关键词: 刀架; 普通车床; 数控化改造

0 引言

目前数控机床是机械加工行业的主流设备,但普通车床由于其价格较低,且对于简单零件的加工也足以胜任,因此,在机械加工行业中仍然得到广泛的应用。普通车床的刀架在换刀是手动完成的,速度慢,效率低。数控刀架是针对数控机床设计的,用数控系统进行控制,不适用于普通车床。本文以单片机 STC12C2052 为核心器件,设计了控制系统,将数控刀架安装在普通车床上,使普通车床的刀架能够实现自动换刀,节省了换刀时间,提高了车床的整体效率,而且整套系统的成本也很低。

1 、硬件设计及相关说明

1.1 控制器件 STC12C2052

由于设计针对的是普通机床的刀架改造,控制系统将在条件较差的生产加工现场使用,因此,控制器件选用了具有超强抗干扰能力的单片机 STC12C2052。该单片机具有高速、高抗干扰能力、加密性好等特点。其主要性能如

下[1]:

1) 高速: 速度比普通 8051 快 12 倍。

2) 超强抗干扰能力: 高抗静电; 2.4 V~ 5.5 V 的宽工

作电压,不怕电源抖动; 具有-40 ℃ ~ 85 ℃ 的工作温度范

围; I/O 口经过特殊处理。

3) 系统可编程,无需编程器。

4) DIP20 封装,具有 15 个 I/O 口,体积小。

5) 先进的 RISC 精简指令集结构,兼容普通 8051 指

令集。

1.2 LD4 四工位电动刀架电路

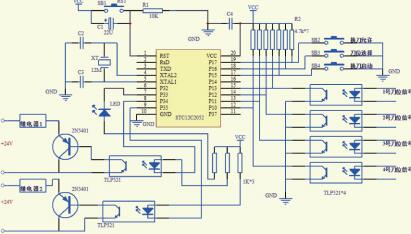

常用的数控机床 LD4 型四工位电动刀架的工作控制分主电路和控制电路 2 部分,主电路一般外接三相 380 V交流电源,通过 2 个接触器主触点的分别闭合实现对刀架电机的正反转控制,驱动刀架正向转动寻找目标工位及反转锁紧。这部分的电路属于电气控制的常用电路。控制电路如图 1 所示,选用单片机的 P3.4、P3.5 口输出控制刀架电机正、反转的信号,由于单片机的输出信号较弱,通过光耦 TLP521 及三极管对信号进行了隔离和放大,先控制继电器,再通过继电器的触点控制刀架电机主电路中的接触器,实现对刀架的控制。

刀架上的控制信号由位置传感器( 霍尔元件) 组成,每一个霍尔元件对应刀架的一个工位。将霍尔元件的信号通过光耦隔离后和单片机的 P1.0~P1,3 相连,单片机通过这些输入信号识别当前的刀架工位。不同规格的电动刀架,霍尔元件的电压也不同,主要有 24 V 和 12 V 两种。由于电路设计中运用了光耦隔离,无论霍尔元件的电源电压是哪种规格,都可以直接和控制系统相连接。

图 1 控制系统电路图

1.3 按键设置及功能说明

按键的电路工作原理比较简单,主要介绍按键的具体功能。在刀架操作按键的设置上,模仿数控机床操作面板上的手动换刀方式,设置了“刀位选择”和“换刀启动”键。为提高安全性,针对普通车床和数控车床工作特点的不同,增设了一个“换刀允许”功能键。按键的具体作用为:“刀位选择”键: 在进行换刀前,需要先按“刀位选择”键,根据按下此键的次数,确定刀架需要转动几个工位。因为 LD4 为四工位刀架,当按下此键的次数超过 3 次时,用按下次数除以 4 的余数作为需转动的工位数。“换刀启动”键: 按下该键并根据前面通过“刀位选择”键确定的目标工位驱动刀架进行换刀。

“换刀允许”键: 按下该键后的 10 s 内,允许换刀操作,如果没有按该键或者按键后超过 10 s,则禁止换刀。在数控车床的操作面板上不设该键,本设计中增加该键的主要目的是考虑安全性。对于数控车床,有“工作模式”的概念,手动换刀只有在“手动模式”时才有效,在进行切削加工时是处于“自动模式”,此时即使误操作了手动换刀按键也不会发生切削加工过程中刀架转动的危险。但对于普通车床,没有“工作模式”的概念,为了防止在切削加工时因误操作换刀键而引起刀架转动,增加了“换刀允许”键,

保证了加工中的安全性。

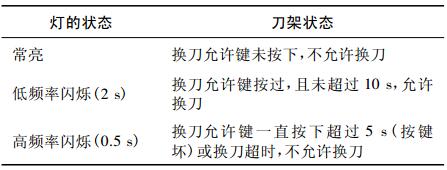

为了配合“换刀允许”键的功能,通过单片机 P3.3 控制一指示灯进行状态提示。具体显示形式及所代表的信息如表 1 所示。

表 1 指示灯状态及所代表的信息

2 、软件设计说明

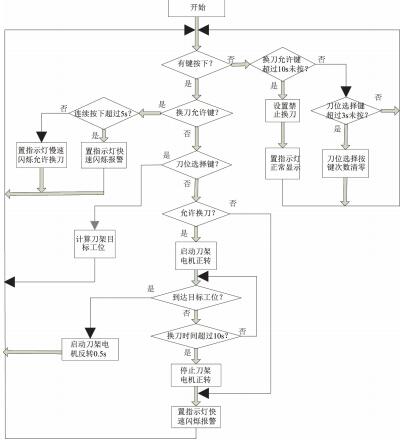

主程序流程图如图 2 所示。

图 2 主程序流程图

程序设计中需要注意:

1) 按键的消抖动处理数控机床上按键的处理是通过 PLC 来进行的,PLC由于其本身结构、工作方式的特点,对按键不需要消抖动处理[2-3]。设计中选用单片机作为控制器件,在处理按键信号时一定要进行消抖动,这样才能保证操作的安全、可靠。

2) 传感器故障处理

程序设计中,考虑了刀架传感器出现故障的特殊情况。如果某一工位对应的传感器出了故障,而这一工位恰好是目标工位,那么单片机将寻找不到这一工位,结果将是刀架不停的旋转。针对这种情况,在程序设计中对刀架转动进行了时间限制,如果刀架转动 10 s 后仍然没有找到目标工位,则认为刀架出了故障,退出换刀动作,并通过指示灯高频率闪烁 5 s 进行报警。

3) “换刀允许”键常闭

“换刀允许”键是为了换刀安全而设置的,只有在按下“换刀允许”键 10 s 内才允许换刀,其他情况禁止换刀。但如果这个按键出现故障,一直处于闭合状态,则系统一

直就允许换刀,这样安全保护措施就会失去作用( 或者换刀失效,和具体按键编程算法有关) 。针对这种情况,程序设计中对“换刀允许”键连续按下的时间进行了计时,当连续按下时间超过 5 s 后,设置禁止换刀并通过指示灯高频闪烁报警。

4) 关于刀架目标工位计算

刀架换刀的目标工位是通过计数“刀位选择”按键按下的次数来计算的。在操作过程中如果误操作按下过“刀位选择”按键,将会影响下一次换刀中的目标工位计算,导致刀架不能到达正确的工位。针对这个问题,结合换刀过程中的实际操作情况,程序设计中对“刀位选择”按键按下次数计数时进行了时间限制。如果“刀位选择”键按下后超过 3 s 没有再按“刀位选择”键或“换刀启动”键,则将前面“刀位选择”键按下的次数清零。这样避免了操作人员在操作换刀前的不知情而产生对换刀的影响,以保证换刀动作的正确完成。

3 、结语

通过对普通车床刀架模块进行改造,虽然需要将普通刀架换成电动刀架,有一定的成本支出,但控制系统成本较低,改造的整体费用不高,改造后的车床在加工中缩短了换刀时间,提高了效率,降低了生产成本。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com