高温合金的加工 - 进给率堪比铝合金

2019-1-11 来源:瓦尔特 作者:-

航空工业的大量订单给发动机制造商及其供应商的能力带来了巨大压力。因此,减少零件加工时间将受益匪浅。对于高温合金,硬质合金铣刀的切削速度约为50米/分。陶瓷铣刀提供了一种不同的方法:其切削速度可达1,000米/分。

瓦尔特的产品包括两个系列的陶瓷铣刀:具有通用槽形的MC275适用于大多数应用场合; MC075为高进给铣刀。两种产品系列(见图1)均可提供8~25毫米的切削直径。直径为8~12毫米的刀具可作为整体铣刀使用,而直径为12~25毫米的刀具可作为ConeFit铣刀使用。在这两种情况下,只有刀具的头部由陶瓷制成。该刀头钎焊在硬质合金接柄或碳化物ConeFit基体上。原则上,整个铣刀可以由陶瓷制成,但是硬质合金接柄增加了刀具的强度和阻尼。与整体式陶瓷刀具相比,其悬伸长度更长,材料去除率更高。

图1:陶瓷铣刀和ConeFit陶瓷铣刀

图文说明:具有通用槽形的MC275陶瓷铣刀和具有高进给槽形的MC075陶瓷铣刀作为立铣刀和标准系列的ConeFit解决方案。图片:瓦尔特

陶瓷切削刀具材料的应用范围包括ISO S组中的镍基、钴基和铁基耐热合金。例如典型的合金有Inconel 718、René® 80、Nimonic® 80A、 Haynes® 556®、Mar-M-247®和Stellite® 31。这些高温合金(HRSA)是飞机发动机高温部分的首选。

陶瓷切削刀具材料可定制用于铣削应用。与晶须增强陶瓷相比,SiAlON陶瓷更耐温度波动。正因如此,它们成为铣削加工工序的理想选择。断续切削导致切削刃上的温度变化,并且冷却介质的使用可以进一步增加温差,从而产生热冲击效应。因此,瓦尔特建议在使用陶瓷铣刀加工高温超合金时,采用干式加工。用户得到的另一个好处是,由于不适用冷却润滑剂,加工作业环保,经济实惠。

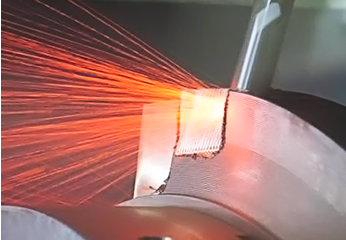

使用陶瓷刀具铣削镍基合金时磨损的主要原因是由温度和积屑瘤引起的化学磨损。虽然化学磨损或扩散磨损持续削弱切削刀具材料,但是由于在切削刃上堆积而引起的磨损是不可预测的,并且会出现突然增加。由于加工温度高(见图2),以及高温超合金的韧性高,即使在高温下(例如Inconel®718;750℃时Rm = 880 N/mm²,),刀具上会有大量积屑。这些积屑可熔化到切削材料的表面上,并且在移除时,使陶瓷部分被削掉。刀具上的积屑瘤详见图3。即使加工HRSA所产生的高温对刀具寿命有负面影响,但这是必需的。这是降低材料硬度并提高加工效率的唯一方法。

图2:Inconel® 718 – 用MC275铣槽

图文说明:MC275陶瓷铣刀,用于Inconel®718的槽铣,切削速度为670米/分。生产效率和金属去除总量明显高于硬质合金铣刀。图片:瓦尔特

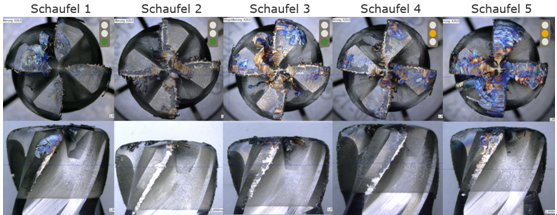

图3:MC075的磨损模式(vc = 600 m/min;ap = 0.4 mm;fz = 0.15 mm;Inconel® 718)

图文说明:尽管积屑瘤和切屑量较大,但陶瓷铣刀在加工五张叶片后,仍然可以使用。粘附在刀具上切屑变色表明加工温度很高。 图片:瓦尔特

切削参数由切削刀具材料和需要加工的材料确定。脆而耐热的切削刀具材料可在高温下使用,但是低冲击强度要求0.02~0.05毫米的每齿低进给率,全开槽工序ap = 5%Dc的小吃刀量和最大切削刃长度的轮廓铣削的ae = 5%Dc。其例外情况是,具有高进给槽形的MC075,其中ap≤apf时,fz = 0.15毫米。两种产品的切削速度均在400~1000米/分。

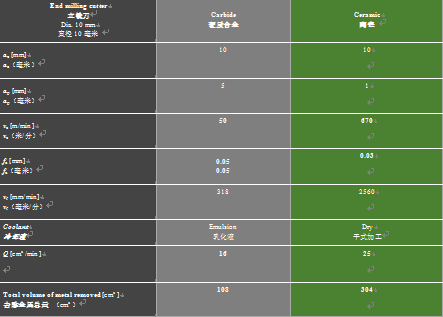

具有硬质合金切削刃的铣刀与具有陶瓷切削刃的铣刀的结果不可能相差很大。图3所示的磨损照片显示了陶瓷铣刀仅用于粗加工的原因。磨损迹象(例如切削刃上的切屑和宽度超过0.5毫米的磨损痕迹)只是表明硬质合金铣刀的使用寿命快要结束,并不是停止使用陶瓷切削刀具的理由。通过对切削参数进行比较,也可清楚地看出两类刀具材料之间的差异。例如,对Inconel®718全开槽所用的直径为10毫米的立铣刀进行比较(见图7中的表格):尽管使用碳化物的切削深度较大,但是使用陶瓷的进给率大得多,这种优势是无可比拟的。在这种情况下,使用陶瓷切削刃的金属去除率在56%以上。此外,使用陶瓷铣刀去除的金属总量比硬质合金铣刀高180%。就金属去除率和每个刀具寿命中去除的金属总量参数而言,陶瓷比碳化物具有明显优势。使用相同的机床,加工时间更短,加工批量更大;用户可以选择配置其现有机床,从而可使用更少的加工中心。总加工量大,刀具成本低。

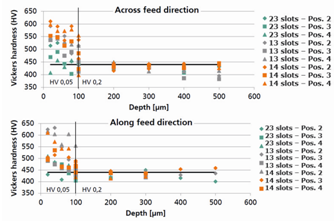

图6:Inconel® 718的硬度曲线

图文说明:图中显示了材料在100微米深度下的硬化。无论刀具磨损或测量位置如何,在200微米或更深的深度都不会测量到硬化。 图片:Fraunhofer IPT

图7:硬质合金与陶瓷的比较

图文说明:比较结果表明,与硬质合金铣刀相比,采用陶瓷铣刀切削速度高很多,金属去除率更高,金属去除总量更多。 图片:瓦尔特

镍基合金部件加工的经典案例是飞机发动机的整体式涡轮叶盘。此旋转整体部件是一个具有大量叶片的盘。使用硬质合金铣刀,通过粗加工,可铣出叶片之间的空间。加工时间约30分钟。具有高进给槽形的MC075陶瓷铣刀可在10分钟内切出相同的空间。对于这种应用,它在硬度为44HRC、抗拉强度为1400 N/mm2的耐热镍基合金中实现了9500 mm/min的进给率。这些进给速率值通常用于加工铝,而不是镍基合金。

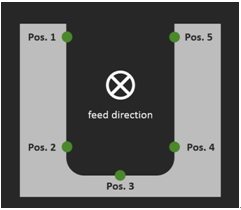

图4:槽内测量点的位置

图文说明:因为槽基体的温度升高,关键测量点是位置2和位置4。 图片:瓦尔特

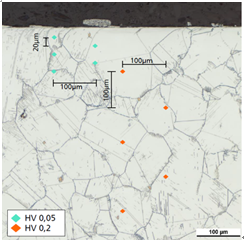

图5:测量点的分布

图文说明:显微照片显示了硬度测量的测量点的分布。不允许有超出精加工余量的任何硬化。 图片:Fraunhofer IPT

虽然陶瓷刀具提供了极好的加工机会,但是值得考虑的是,陶瓷铣刀达到的高加工温度是否会导致材料的损坏。由于陶瓷刀具仅用于粗加工,所以唯一需要保证的是,材料损坏的深度小于精加工的偏差。与位于德国亚琛的Fraunhofer IPT公司通力合作,我们测量了硬化的深度和范围 - 针对具有不同磨损水平的陶瓷铣刀,Inconel®718的全开槽工序。在陶瓷刀具铣削具有中等磨损的13或14个槽或磨损严重的23个槽后,我们分别对其进行了硬度测量。为了确定并评估最大热负荷,槽上选择的测量点如下文所示(见图4)。为确保收集的数据正确,我们进行了如图5所示的测量。材料的基本硬度为446HV。结果:在100微米的深度内检测到高达640 Hv的硬化。无论刀具的磨损或测量方向如何,如果深度大于200微米,都检测不到硬化。由于通常适用的粗加工偏移量在3/10~5/10,所以不希望使用陶瓷工具进行的粗加工在精加工过程后,会导致任何其它损坏。

陶瓷铣刀是高效可靠加工高温合金的理想选择。

可视化视频:https://youtu.be/4UC3jCdhi_M

图8:Stefan Benkóczy

图文说明:瓦尔特航空工业零件经理Stefan Benkóczy 图片:瓦尔特

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息