提升曲轴斜油孔的生产效率

2019-7-17 来源:山特维克可乐满 作者:-

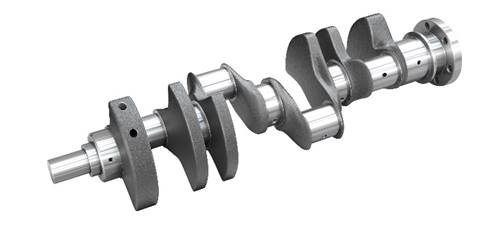

图注:在汽车行业专注于切削刀具和工具系统的众多领域中,山特维克可乐满是加工曲轴斜油孔的行家

曲轴是发动机的心脏,将水平运动转变成旋转运动,从而推动车辆运动。曲轴本身是很复杂的部件,客运车辆市场要求大批量生产。

事实上,由于快速成长的经济体(例如中国和印度)的需求日益增加,对曲轴的需求还会进一步增加。

如果有提高这些关键零件加工效率的先进技术,全世界汽车生产厂都求之不得。在汽车行业专注于切削刀具和工具系统的众多领域中,山特维克可乐满是加工曲轴斜油孔的行家。

众所周知,这是一项的极具挑战性的工序,由于孔的深径比和钻孔斜度都很大,所以加工效果截然不一样,同时经常会出现钻头断裂的现象。然而,该领域所取得的新突破确实令人振奋,效果非常好,在刀具寿命和生产效率方面取得巨大进步,具有大量盈利的潜力。

曲轴制造的主要材料是铸铁(ISO K)和钢(ISO P),工件通常为锻造毛坯、铸造毛坯或实心毛坯。铸铁材质通常含有球状石墨(例如GGG60、GGG70,GGG80材质),而由42CrMo4(240-285 Hb)和C38(900-1400 N/mm2)材料制成的锻钢毛坯也常见。是选用铸铁还是钢材,主要考虑的因素包括零件的强度、重量和成本,目前市场比例大约为50:50。

挑战

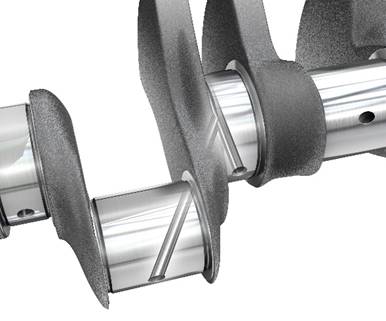

大端轴颈润滑需要斜油孔,通常每根曲轴四个孔。每个孔的角度为27~29度,直径为5~8毫米不等(具体取决于曲轴的尺寸),深度约90毫米,通常穿过两个相邻的轴颈和一个平衡块。在很多情况下,斜油孔还要与直孔交叉。由于深度可达直径的25倍,斜油孔(和导向孔)通常使用深孔钻削工序的专用机床在专门的曲轴生产线上生产。

迄今为止,斜油孔钻削存在很多问题,即角度、深度(排屑)和钻头断裂 - 这些问题就注定了刀具使用寿命永远是一个严峻的挑战。其难度之大,还包括汽车行业正在朝向微量润滑(MQL)技术发展,而不是采用传统的贯通主轴的乳化冷却液。

解决方案

钻削要求高效、可重复使用和加工过程安全可靠。为了解决这些难题,山特维克可乐满着手研发了CoroDrill® 865,此产品专门用于加工斜油孔。

此产品的主要创新在于采用了全新的几何槽形,这种全新的槽形可改善铁屑变形和增加刀具强度。每个容屑槽都经过表面精加工处理,有助于排屑并减小摩擦力,同时更精细加工的切削刃保证了一致性和成形,从而实现“绿灯加工”。另外,坚固结实的槽形和优化的刀尖特性,也有助于加大切削进给量。

值得注意的是,CoroDrill 865槽形设计存在细微差别,既可适合ISO K球铁曲轴,也可适合ISO P钢曲轴。实际上,每件CoroDrill 865产品都是经过定制的,以满足生产的精准要求,可调整容屑槽的尺寸和整个长度,从而实现钻孔性能优化。

结论

为了突出所提供产品的潜在盈利能力,最近的客户案例分析针对GGG80曲轴加工的5毫米斜油孔进行了研究。在切削速度为50米/分(0.164英尺/分)、进给量为0.28毫米/转 (0.011英寸/转)、MQL微量润滑的压力为17~19巴和流速为19毫升/小时的工况下,客户见证了刀具使用寿命延长140%,生产效率提高108%。另外,坚固结实的CoroDrill 865充分证明了其磨损方式可预测,刀具完全可修复,达到崭新如初的性能水平。

一些主要的曲轴制造商年产量可达五十万根曲轴,如此庞大的产量,使得刀具使用寿命和生产效率对底线盈利能力有较大的影响。

成功秘诀

除了刀具创新外,成功钻削斜油孔很大程度还取决于加工策略。例如,制造商采用带有CoroDrill 865的专用导向钻头,可精确可靠钻孔和定位。导向钻刀体外圆制造公差为p7,刀尖角度为150°,而CoroDrill 865的制造公差为m7,刀尖角度为135°。

导向孔加工好后,CoroDrill 865已经进入导向孔,可完全采用推荐的主轴转速和进给量。当接近交叉孔或离开斜面时,钻头距此点还有1毫米,此时进给量已降低至其推荐值的0.1。整个钻削工序连续完成 - 不会采用啄钻。在钻头的外角全部离开斜面时,便以500 rpm的转速和600毫米/分的速度进行后退。

切削速度和进给量

关于推荐的切削参数,即直径为5毫米的斜油孔,ISO K 球铁材料选择的切削速度为50米/分(0.164英尺/分),进给量0.28毫米/转(0.011英寸/转)。对于ISO P钢轴,根据应用不同,推荐的进给量范围为0.20毫米(0.007英寸/转)~0.28毫米(0.011英寸/转),但切削速度应当增加到80米/分(262英尺/分)。

对于斜油孔加工,机床设置和刀具夹持也很关键。采用推荐的最大刀具跳动量30微米 (0.00118英寸),始终使用优质刀架CoroChuck™或冷缩装配变型。

微量润滑的因素

为了实现性能优化,最关键的是要控制好微量润滑的流量和压力。CoroDrill 865标配有适用于微量润滑的接柄,但微量润滑系统的选择需要仔细考虑。

单通道系统在机床的背后在冷却液管道前使微量润滑的油和空气混合,通过主轴到刀具完成混合。可使用标准的刀柄,但是由于聚集在主轴上的重力作用,会导致润滑油滴出,使微量润滑出油量产生波动。相反,双通道系统在主轴上和主轴端部使微量润滑的油和空气混合。这使得空气压力更高,微滴尺寸均匀,在钻深孔或排屑至关重要的其它应用时最适合。

最后,正确应用CoroDrill 865,可让曲轴生产线满产能运行,可精确加工深度为25倍切削直径的斜油孔,其可靠性高,铁屑控制优异。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com