摘要:阐述了在实践中对矫直设备及直线度检测过程中可能出现的缺陷及盲区,提出自己的见解与解决办法,为今后工作提供借鉴。

矫直工作指圆钢棒材和模具扁钢的矫直及直线度检测,以满足工件热处理调质前后两次机械加工的要求,最大限度降低材料切削量,提高材料利用率。我公司是国内最早拥有SXP-65型1400t卧式旋转精锻机和20m钟罩式热处理炉的公司,长期生产钻铤、方钻杆、限动芯棒等超长工件,矫直工作是生产中的重要环节。投产初期拥有一台由第二重型机器厂仿前苏联生产15MN立式油压矫直机(同期生产两台,第二重型机器自用一台)。多年来随着公司快速发展,先后与德国MAE公司、天津锻压机床厂、燕山大学、洛阳弘洋公司等单位合作生产引进多台设备,作为这项工作的参与者,现将工作中的心得体会与大家分享(见图1~图3)。

图1 天津锻压机床厂10MN油压矫直机(矫直四方钻杆)

图2 洛阳弘洋公司参与制造16MN油压矫直机(矫直限动芯棒)

图3 第二重型机器厂15MN矫直机(矫直钻铤)

矫直相关设备

压力机与额定压力的选择由产品规格、性能范围决定无异议。在理想的矫直设备中两锤砧垫铁间距应可以自由调整,以适应不同规格、强度的变形工件。工件变形弯曲呈曲线,矫直施压后呈直线,曲线长度大于直线长度,因此施压矫直时两锤砧垫铁受向外张力,产生位移。当垫铁用丝杠传递时丝杠会弯曲损坏,设计时应考虑。长工件在卧式炉加热调质,由于热应力和组织应力双重作用变形严重,矫直翻转时只能同时使用两个翻转轮,超过两个必定有一个起阻挡作用。对于翻转轮和传动辊,可设计多个但翻转轮不可同步控,必须分别控制,工作时根据工件长度和所处位置选择最佳两轮使用。适合矫直工作的最小最大长度取决于传动辊间距,最小长度大于辊距两倍,小于两倍工件会失控落地,最大长度取决于压力机一侧辊子总长。从理论上来讲,工件总长51%小于一侧辊子总长即可,但考虑到安全性建议工件悬空量不大于总长1/3。设计时考虑产品长度,合理设计辊数量、间距,合理使用场地。

矫直与检测

实际工作中矫直与检测是相辅相成、密不可分,检测发现问题,矫直解决问题,再检测验证结果满足要求。

传统矫直工作是依靠裸眼观测来进行,最后用划针(百分表)来验证。随着公司快速发展与材料对矫直温度要求,实现矫、检同步和自动化控制一直是公司努力方向,直到引进德国MAE公司生产15MN自动矫直机(见图4)才得以实现。该设备虽然采用了电子测距、伺服电动机、传感器实现计算机全程控制,最大工件达28m,但对工件变形量要求在40mm以下,其传感器所测量采集的依然是变形工件在旋转过程中偏离轴线部分的起伏和跳动,相当于划针(百分表),矫直原理是朴素原始的。用划针检测是点检测,在长工件上任选几点正好检测到最大弯曲点是小概率,需要多点交叉检测。

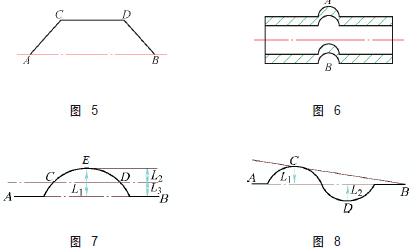

德国MAE公司全自动矫直机用工件的快速连续翻转和纵向高速往返运动来弥补。同时点检测也会对矫直产生误导的趋势,稍加弯曲整体就偏离轴线都需矫直,实际只需矫直两关节处。工件变形是三维空间的弯曲翘起,平面展示仅代表倾向与趋势。如图5所示,当工件以A、B 两点为轴线(置于翻料机上)时,工件整体都偏离轴线都需施压矫直,实际上只需矫C、D两点即可。这也是德国MAE公司对工件原始变形量有要求的原因,工件变形越大,不良效果的趋势越大。加压矫直时若压力过大造成工件反向变形弯曲,要随即将工件翻转180°加压矫直确保各受力点和最大变形点重合,避免出现小公差内的波峰波谷现象。实际生产中更多采用裸眼观测达到一定范围后,再使用划针检测矫直,第一点选在距工件端部0.5m处,以后每隔1m检测一点进行矫直,合格后再返回前一点复检复矫,确保有足够量重合。确保A、C、D和C、D、B分别在一直线上则A 、B 、C 、D 在同一直线上。空心管矫直主要是避免压扁形成椭圆和局部凹陷破坏现象。

图4 德国MAE公司15MN精校机C型结构压机与传统三梁四柱式

长期实践认为可压矫的条件为工件壁厚和内孔直径比大于1:10时可进行,但两支点(锤砧)间距要大于工件外径8倍,锤头不可接近锤砧形成剪切。台阶轴矫直主要是指汽轮机主轴之类的多台阶长轴,采用“先两端后中间”的对称式矫直,克服检测的不足,提高效率。厚壁管内孔定位的矫直需要在工件两端放置反光板,观测内孔明暗光差来进行。如图6所示,B点凸起阻挡会反射成亮点,A 点凹陷光源照射不到形成暗点,判断弯曲部位施压矫直。

最终检测

(1)用划针检测 第一点选在距端部0.5m处,以后每隔1m检一点,最大限度接近最大弯曲变形点,条件允许时尽可能将工件两端置于翻转轮上,否则可能造成不准确。如图7所示,当A、B 两点置于翻转轮(即以AB 为轴线)检测最大形变量为L 1(E点);当C 、D 两点置于翻转轮上(即以CD为轴线)检测则E 点变形量为L 2,B 点变形量为L 3;显然L 2、L 3均小于L 1、没有反映工件真实变形量。

当工件变形不在一个方向形成波峰波谷(俗称“S”弯)时,如图8所示,当翻转轮置于A 、B 两点(即以AB 为轴线)时,C 、D 两点变形分别为L 1、L2,当翻转轮置于C、B两点(即以CB为轴线)时在A 、D 两点变形均大于L 1、L 2。深孔钻床夹位不在工件两端易出现类似现象。

(2)拉线 圆钢应置于长度相当平台,线绳置于工件两端垂直切线的切点尽可能拉直。对称相隔90°拉四面,线绳与工件最大距离即为最大变形量;对模具扁钢平面检测可在两端放等高磁铁(或机加件)线绳与工件不接触,线绳与工件距离与磁铁(机加件)高度差即为变形量。对带锥度或三角的工件拉其中线,中线到两边轮廓线距离差的一半即为变形量。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com