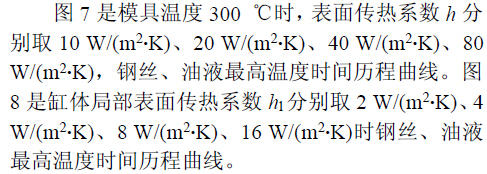

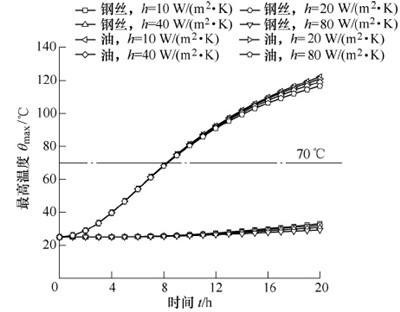

摘要:模锻件热传导和辐射会造成钢丝缠绕模锻压机机架和动梁温度升高,使钢丝层蠕变加剧、预应力损失,液压介质性能下降,温度场分析至关重要。运用ABAQUS 对400 MN 模锻压力机进行稳态和瞬态温度场有限元分析,研究顶出缸、动梁钢丝层、机架钢丝层等部位温度场分布特征。结果表明,模具工作温度300 ℃时,48 h 钢丝层温度不大于75 ℃,满足设计要求,8.4 h 顶出缸油温大于70 ℃,超出设计允许值。鉴于改善散热条件无法有效降低油温,提出缸底、端部加隔热垫片(A)和模具、上模座间加隔热垫片(B)两种结构改进方案,经模拟验证,方案B 效果佳,48 h 顶出缸油温低于70 ℃,满足设计要求。有限元分析结果与温度场测量结果基本吻合验证了模型的合理性,温度场分析为压力机结构设计及锻造工艺制定提供有益参考。

0 前言

重型模锻压力机是航空、航天、船舶等行业生产大型模锻件如整体承力框、涡轮盘等的基础装备,国家高技术研究发展计划(863 计划,2012AA040202)和国家科技支撑计划(2007BAF05B02)资助项目。20140128 收到初稿,20140726 收到修改稿它是国家制造业综合实力的标志。400 MN 模锻压力机机架、主缸、动梁等核心部件采用了剖分坎合、钢丝缠绕预紧技术,较整铸结构有承载能力强、疲劳寿命高、成本低等优点[1-3]。在坎合结构中,可靠的钢丝预紧力对保持机架完整性,提高其抗疲劳性和可靠性有重要意义。通常,钢丝内部的原子扩散和位错攀移,会使其预应力随时间而降低,产生应力松弛现象,应力松弛对温度格外敏感,重型装备预应力钢丝工作温度一般低于80 ℃[4]。常温下,钢丝应力即使低于屈服极限,也会随时间产生持续变形,即发生常温蠕变现象。林峰等[5]研究表明,当钢丝工作温度低于75 ℃时,其蠕变量很小,当温度高于75 ℃时,蠕变量急剧增大,75 ℃是预紧钢丝最佳工作温度上限。

可靠的液压系统对确保模锻压力机安全运转至关重要,液压油作为液压系统的能量传输介质,其温度、黏度指标要求严格。温度过高,会带来诸多危害,如造成液压油黏度下降、泄漏严重、系统效率降低,油液氧化严重、寿命缩短,元件润滑不良、磨损增加,密封件易老化等[6]。按系统设计要求,液压油工作温度应低于70 ℃。

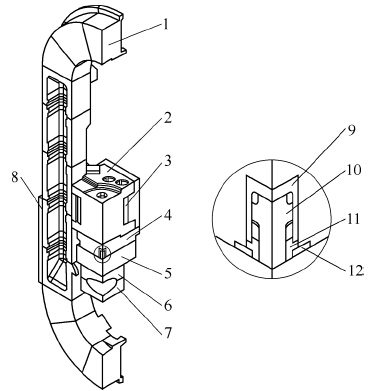

如图1 所示,400 MN 压力机机架1 和动梁体2分别由20 个和4 个子块坎合并经钢丝缠绕而成,二者通过侧面45°导轨副联接,顶出缸安装于动梁下垫板4 内部(图1 中放大部分),其作用是将锻件从上模中顶出,下垫板通过上模座5 与上模6 相连接。模锻过程中,一方面,由于上模、上模座、下垫板间的热传导作用,顶出缸和动梁钢丝层温升明显,另一方面,靠近模具的立柱内侧由于热辐射作用,温度也会显著上升。因而,对机架部分区段钢丝层、动梁钢丝层以及顶出缸等部位进行温度场计算,对装备安全可靠运行具有重要意义。

图1 400 MN 模锻压机机架及动梁结构示意图

1. 机架2. 动梁体3. 钢丝层I 4. 下垫板5. 上模座6. 上模7. 下模8. 钢丝层II 9. 缸体10. 活塞杆11. 导向套12. C 形环

解析法只能求解简单温度场问题,工程中常采用数值模拟辅以试验验证进行温度场研究,有限元法是应用最广泛的数值模拟工具。吴生富[7]基于Marc 平台对150 MN 锻造液压机进行温度场及变形分析,研究了锻件温度对机架间隙及面压的影响;李润方等 采用2D、3D 结合的方法并考虑热轧时温度效应求解了轧机应力-应变场,重型模锻液压机多部件系统整体热分析不多见。

本文运用有限元软件ABAQUS 对400 MN压机进行稳态和瞬态温度场分析,研究关键部位温度场分布特征。模拟表明顶出缸油温温升过高,提高局部和整体散热系数,抑制其温升效果不明显;提出两种隔热设计方案,并进行模拟验证,证明上模座和模具间加设隔热垫方案最优,为隔热设计方案在工程中应用提供了依据。模拟结果与温度场实测结果基本吻合验证了有限元模型。

1 、计算模型建立

1.1 几何模型

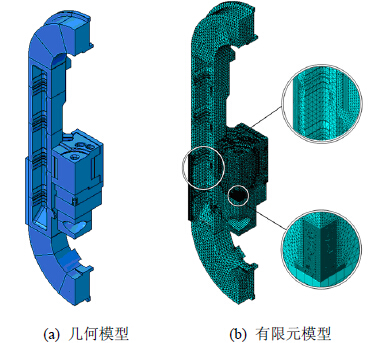

400 MN 模锻压力机外形尺寸21.6 m×8.8 m×5 m,由近百个部件、数千零件组装而成,模型需要合理简化,对机架、动梁、下垫板、顶出缸、上模座、模具等相关部件进行建模,并做简化和清理,为研究顶出缸内液压油温度场分布,对缸内上、下腔油液进行近似等效建模。根据几何模型及边界条件对称性,采用1/4 模型 ,以Parasolid 格式导入ABAQUS,压机几何模型见图2a。

图2 400 MN 模锻液压机模型

1.2 有限元模型

装配模型中多数零件不规则,采用适应性强DC3D4 四节点线性传热单元,规则零件和重点关注部位,如动梁及机架钢丝缠绕层,顶出缸等采用精度较高的DC3D8 八节点线性传热单元。机架单元特征尺寸取200 mm,动梁、钢丝层、顶出缸依次取100 mm、50 mm、10 mm,离散后得到图2b 液压机有限元模型,模型节点数为169 172,单元数为364 081。

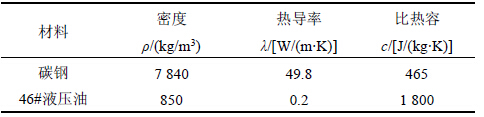

机架、动梁、上模座材料大体为ZG35CrMo、GS20Mn5N,钢丝材料65Mn,其密度、比热容、热导率等热物性参数相近,按碳钢质量分数wc≈0.5%选取 ,钢及液压油热物性参数见表1。

表1 材料热物性参数

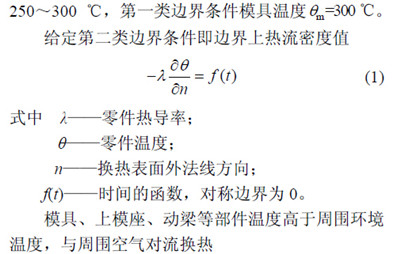

1.3 压力机传热模型

重型压力机模锻过程中,大型锻件可看作系统中的热源,压力机温度场取决于锻件-模具-压力机-环境所构成系统内的热交换过程。压机温度场分析重点要考虑锻件及模具对机架立柱段的辐射作用,以及模具对上模座、下垫板、动梁的热传导作用。

锻件及模具材料、尺寸、形状、锻造温度、锻造工艺具有多样性,锻造生产过程连续进行,模具连续多次吸、放热,其温度始终在变化,这些因素给模拟初始条件确定带来困难。以TC4 大型框架热模锻工艺为例 ,给定坯料始锻温度920 ℃,模具预热(工作)温度300 ℃;连续工作时模具外表面离热源较远,处于温度下降区,且上模吸热量小,实际表面温度会略低于300 ℃[13]。结合近期西安400MN 模锻压机服役过程中实测模具表面温度为

2、 计算结果及讨论

2.1 压力机温度场稳态分析结果

图3 是模具表面温度300 ℃条件下,压力机温度场分布等值线图(3 维传热为等温面),图3 表明,模具表面温度为300 ℃,以其为中心向上依次降低,上模座温度为93.9~297.4 ℃,下垫板温度为58.1~190.9 ℃,动梁温度为29.8~123.3 ℃,动梁钢丝层最高温度为86.2 ℃,超过设计许可值75 ℃,机架立柱最高温度为102.2 ℃,钢丝层最高温度为39.6 ℃,满足设计要求。重点关注顶出缸温度场分布,提取局部等温线图(图3b),最高温度187.6 ℃位于下端C 形环处,向上逐渐降低降至135.3 ℃,下腔和上腔油温远超出许可值70 ℃。

3、 模具300 ℃时压机及顶出缸温度场分布

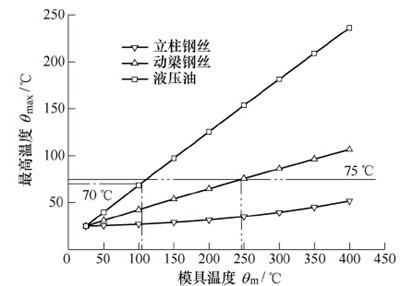

锻件材料、模锻工艺等因素影响模具温度,改变模具温度初始边界条件,研究其对压机温度场影响,结果见图4。图4 表明,立柱、动梁钢丝以及液压油最高温度随模具工作温度升高而升高,液压油及动梁钢丝温度与模具温度保持线性关系,立柱钢丝温度与模具温度关系为非线性。分析其原因,一方面,模具、上模座、下垫板至动梁这一传热途径以热传导为主,计算中材料热导率、比热容、界面换热系数都按常量近似处理,消除了传热计算中的材料非线性和边界非线性因素的影响,故输入、输出量间呈近似线性关系;另一方面,模具与机架间传热是以热辐射方式进行,导致立柱钢丝与模具温度间呈非线性关系。

图4 不同模具温度下,钢丝层、液压油最高温度

图4 表明,模具温度低于400 ℃,立柱钢丝温度低于75 ℃,始终满足设计要求,模具温度低于248 ℃时,动梁钢丝温度满足要求,只有当模具温度低于105 ℃时,顶出缸油温才低于70 ℃,正常模具工作温度300 ℃时,其温度达到181 ℃,远超出许可值。需要说明的是,这里忽略了缸内油液与液压系统间的换热,由于液压系统正常工作温度低于70 ℃,顶出缸动作时部分热量会被油液带走,使缸内温度下降,但液压缸动作时间短,大多处于收回锁止状态,通过管道、阀及油液与液压系统间的换热量很小,按忽略简化处理。

稳态分析是温度不随时间变化的最终平衡态,是一种极限状态,或需相当长时间才能达到,进一步对压力机传热进行瞬态分析。

2.2 压力机温度场瞬态分析结果

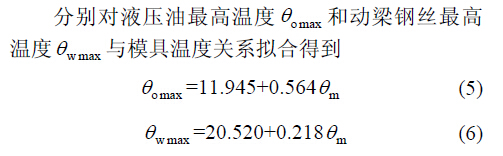

根据稳态分析的结果,分别对模具温度100 ℃、200 ℃、300 ℃、400 ℃等工况进行了瞬态分析。图5 是各工况下,动梁钢丝层和顶出缸液压油最高温度时间历程。曲线表明,模具温度高,钢丝和油液温度时间曲线斜率数值大,温度上升速度快,同一时刻温度值高。单条温升曲线来讲,最初曲线斜率很小,温升慢,中间段斜率较大且近似常数,后段斜率再次减小,随时间曲线趋于其稳态值。该现象可由动梁钢丝和液压油在传热过程中,其高、低温端温差由小到大再到小的变化特点来解释。

图5 不同模具温度下,动梁钢丝、液压油温度时间历程

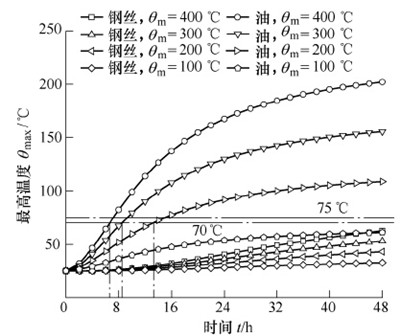

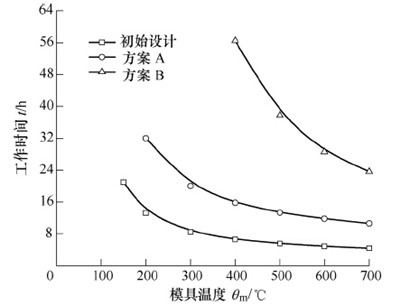

图5 表明,动梁钢丝距热源远,温升慢,顶出缸离热源近,温升快,模具400 ℃工况下,48 h 后钢丝温度为61.7 ℃,满足设计要求。而油温为6.6 h 达到70 ℃,模具300 ℃工况下,油温为8.4 h 达到70 ℃。补充数据点,得到满足油温70 ℃,模具工作时间与模具温度的关系曲线(图6),当模具温度为104 ℃,油液稳态温度为70 ℃,其工作时间可无限延长,104~300 ℃区间内,随模具温度升高,其工作时间急剧下降,300 ℃工况下,只能连续工作8.4h,高于300 ℃时,工作时间变化平缓,当模具温度达到700 ℃时,工作时间为4.4 h,进一步提高温度,时间变化不大。图6 曲线作为设备正常工作的约束条件在制定工艺和安排生产时要有所考虑。

图6 连续工作时间与模具温度关系

瞬态分析结果表明,动梁钢丝温度可满足设计要求,顶出缸油温无法满足较长时间连续工作的要求,故压力机结构设计或工装模具设计,需要考虑顶出缸的散热、隔热问题。

2.3 散热、隔热设计及模拟验证

控制顶出缸油温有两个途径:一是强制散热、改善顶出缸局部散热条件或压机整体散热条件,加快热量散出;二是采取隔热措施阻断热量由模具向顶出缸流入。

强制散热一般可考虑水冷,即在上模座内部设计冷却管道,用冷却水强制散热,由于水的热导率是空气的100 多倍,散热效果好,缺点是上模座结构复杂,制造成本高,有额外能源消耗。另外也可保持上模座结构不变,用风冷强制散热,缺点是散热效果较差,同样存在额外能源消耗。由于水冷方案需要修改上模座结构、制造成本高、额外能源消耗大,本文仅对风冷方案进行研究,分别改变表面传热系数h 和局部表面传热系数hl 进行模拟计算,研究其对油温和工作时间的影响。

图7 不同表面传热系数下,油温、钢丝温度变化历程

图8 不同局部表面传热系数,油温、钢丝温度变化历程

图7、8 表明,随表面传热系数h 增大,油温、钢丝温度微降,在低温段温度变化甚微;缸体局部表面传热系数hl 增大对钢丝温度场几无影响,高温段可明显降低油温,但低温段降温作用不明显,hl提高8 倍到16 W/(m2·K),工作时间由8.4 h 延长至9 h,因此,提高h 或hl 对降低油温、延长工作时间效果不明显。

风冷强制散热降温效果不佳,考虑隔热设计。选用绝热纤维陶瓷垫片做隔热材料,热导率为0.08W/(m·K),比热容为1 050 J/(kg·K),密度为200kg/m3,其具有低热容、低热导率、机加工性能好、强度高、柔韧性高等特点,适用于高温环境下隔热、密封等。

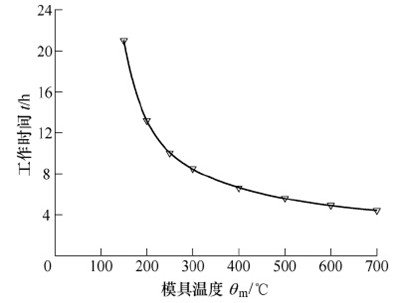

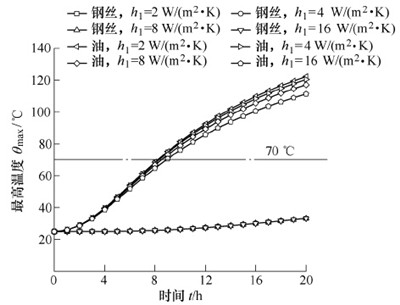

隔热设计提出两种方案:方案A,在缸底与下垫板间及C 形环与导向套间各加垫5 mm 纤维陶瓷垫片(图1);方案B,在模具与上模座间加5 mm 隔热垫,两种方案计算结果见图9。

图9 初始设计与隔热方案A、B 油温时间历程比较

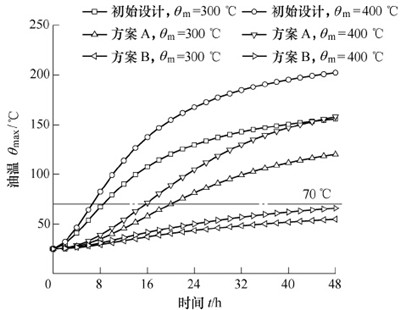

由图9 可看出,与初始设计相比,两种隔热设计方案均能大幅度降低顶出缸油温,从而提高设备连续工作时间。模具温度300 ℃时,油温低于70 ℃,方案A、B 可分别连续工作20 h、48 h 以上。两方案比较,B 隔热效果明显优于A,分析原因,A 对缸端部及底部进行了隔热处理,减少了局部热量输入,但下垫板温度偏高,以热辐射方式传热给缸筒,提高了油温。方案B 直接阻断了热量从模具到上模座的传输,其隔热更彻底,效果更好。图10 是初始设计和隔热方案A、B 保持油温70 ℃,压力机连续工作时间与模具温度间的关系。

3 条曲线趋势相同,随模具温度提高工作时间缩短,方案A 较初始设计连续工作时间提高1.4 倍左右,方案B 提高4~7 倍,模具温度400 ℃时,采用方案B 压力机可连续工作56 h。

图10 油温70 ℃,连续工作时间与模具温度关系

根据模拟计算结果,400 MN 模锻压力机在实际生产过程中,采用了上模座和模具间加设10 mm石棉隔热垫的方案,该方案不需要调整顶出缸结构安装尺寸链,实施方便,实际应用中隔热效果良好,有效降低了油温和钢丝温度,确保设备安全、可靠运转。2012 年3 月,西安400 MN 模锻压力机热试成功(图11)。

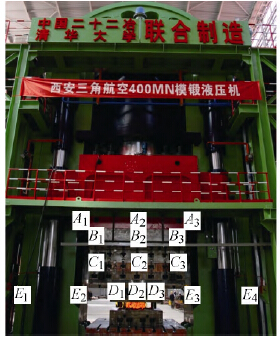

图11 400 MN 模锻压力机热试及测温点布置

2.4 压力机模锻温度场测试

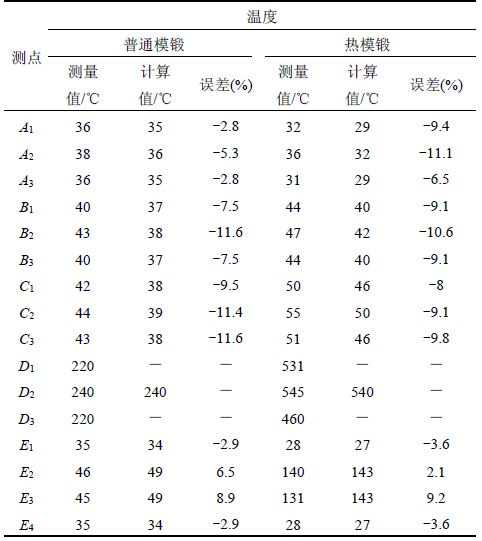

为验证计算模型,针对实际生产中普通模锻工艺(环境温度为34 ℃,模具预热温度约为300 ℃,10 h )和热模锻工艺(环境温度为27 ℃,模具预热温度约为600 ℃,18 h)进行了温度场测试,测温仪器为手持式红外测温仪。

动梁、立柱钢丝层及液压缸等部位制造时未置测温元件,直接测量内部温度有困难,故测量了图11 中动梁(A1、A2、A3)、下垫板(B1、B2、B3)、模具(C1、C2、C3)以及立柱(外侧E1、E4,内侧E2、E3)等部件外部特定区域的表面温度,分别与计算结果进行对比,见表2。

表2 压力机温度场测量值与计算值比较

从表2 可知,两种工艺条件下,压力机特征区域温度计算值与测量值基本吻合,误差在12%以内,验证了有限元模型的合理性。

根据有限元计算,热模锻工艺条件下,立柱钢丝、动梁钢丝、油液最高温度分别为31.5 ℃、30.4 ℃和57.7 ℃,普通模锻工艺条件下,三者分别为34.2 ℃、34.3 ℃和40.1 ℃,均满足设计要求。

3 、结论

(1) 模具温度300 ℃无隔热措施条件下,400MN 液压机长时间工作(48 h),立柱及动梁钢丝层温度低于75 ℃,满足设计要求,顶出缸油温超出设计要求,液压机传热分析需要重点关注顶出缸油温控制。

(2) 风冷强制散热,提高表面传热系数h 和局部表面传热系数hl 对油温改善不明显,结构隔热设计是有效控制油温的手段。

(3) 模具和上模座间加隔热垫可有效阻断热源,较顶出缸两端加隔热垫方案优,控温效果明显,模具温度400 ℃压机可连续工作56 h,该方案在工程实际中得到应用。

(4) 模拟结果与温度场测试结果基本吻合验证了400 MN 模锻液压机温度场计算模型合理。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com