摘要:为满足不同型号发动机缸体制芯共线生产的要求,在分析整体组芯+整体浸涂工艺优缺点的基础上,提出了分体组芯+分体浸涂,通过机器人和砂芯烘炉将整个制芯工序串联起来的柔性化制芯工艺方案。介绍了自动化缸体制芯中心及工装模具的柔性化/通用化设计要点,柔性自动化缸体制芯中心的投产运行为同行业缸体制芯中心的建设和改造提供了一个可以借鉴的案例。

关键词:缸体;制芯;自动化;柔性

制芯是发动机缸体铸造生产的关键工序,制芯工艺设计直接影响缸体铸件的质量和生产效率【l-2]。随着国家节能减排法规要求的不断提升,车用发动机缸体尺寸设计得越来越小,壁厚越来越薄,为保证铸件质量,对于形状各异且壁薄的水套和油道砂芯通常需要采取不同的工艺措施,如芯撑、涂料和特种芯砂等【3】。目前许多缸体铸造厂采用或考虑采用自动化制芯中心来保证砂芯的精度和生产效率【4】,如何让自动化制芯中心满足不同型号缸体铸造工艺要求,使之具备生产柔性,研究缸体制芯工艺方案以及制芯中心设备配置,对自动化制芯中心的建设和改造具有重要意义。

1、缸体制芯工艺

1.1缸体砂芯组成

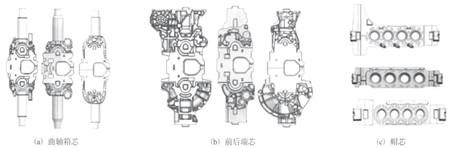

江铃铸造厂主要生产1.5~3.0 L排量的多种型号直列4缸柴油和汽油发动机缸体,缸体砂芯由曲轴箱芯、前后端芯、帽芯、水套芯和油道芯等组成。砂芯示意图见图1。

图1缸体砂芯示意图

1.2 制芯工艺方案

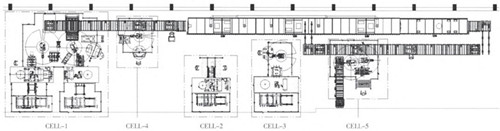

我厂20世纪90年代末从国外引进首条4J发动机缸体自动化制芯线(一箱两件水平浇注工艺),该线采用整体组芯+整体浸涂方案,通过三台机械手将工序串联起来实现自动化生产。制芯工艺方案见图2。

图2 4J缸体自动化制芯工艺方案

整体组芯+整体浸涂设备单元由机械手、组芯台穿梭机构、组芯夹具、注胶机和涂料槽组成。机械手抓取曲轴箱芯、端芯和帽芯放入组芯夹具;人工在组芯夹具上放入水套芯和油道芯,组芯夹具自动组芯;组芯台穿梭至注胶工位注胶锁芯;机械手抓取整体砂芯芯组浸涂、甩干,放入烘炉托盘烘干。相对来说,整体组芯+整体浸涂方案具有工艺流程简单,设备占地面积小,工装投入少等优点,但对于一些新型号含有复杂薄壁水套芯和油道芯的缸体,需要采取特殊的工艺措施来防止水套芯、油道芯变形开裂和烧结,如使用芯撑和特殊涂料等。这条整体组芯+整体浸涂方案的自动化制芯线则难以满足此类特殊工艺要求。

2、制芯工艺柔性设计

2.1 柔性化制芯工艺方案

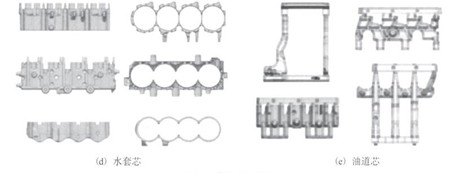

综合分析各种缸体的工艺特性,我厂选择了分体组芯+分体浸涂,通过机器人和砂芯烘炉将整个制芯工序串联起来的柔性化制芯工艺方案作为新的制芯中心建设方案,见图3。

图3 柔性化制芯工艺方案

曲轴箱芯和前后端芯组成芯组、浸涂、烘干;水套芯和帽芯组成芯组、浸涂、烘干;油道芯单独浸涂、烘干;所有砂芯共用烘炉,砂芯烘干出炉后人工放置芯撑或清除芯撑涂料等;最后将各芯组放人组芯夹具整体组芯。

2.2自动化制芯中心设备配置

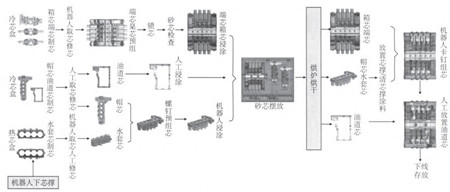

柔性自动化制芯中心设计上充分考虑了精益设计、人机工程、通用性和快速切换等因素,生产能力30套整芯/ll,定员10人。平面布置见图4。

图4柔性自动化制芯中心平面布置图

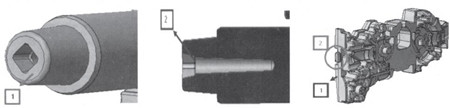

CELLl单元由一台曲轴箱芯/端芯水平冷芯制芯机、一台二次射砂锁芯机、一台取芯机器人、一台取芯/浸涂机器人、一个涂料槽和一个砂芯检查旋转工作台组成。

CELL2单元为一台帽芯/油道芯水平冷芯制芯机。

CELL3单元由一台水套芯热芯制芯机、一台取芯/下芯撑机器人和一个旋转工作台组成。

CELL4单元由一台取芯/浸涂机器人、一个涂料槽和一个帽芯/水套芯组芯旋转工作台组成。

CELL5单元由一台取芯机器人、一台取芯/卡钉机器人和一个整体组芯工作台组成。

3、柔性化/通用化设计要点

3.1 制芯中心柔性设计要点

CELLl单元。设备/模具规格按所有缸体砂芯的最大尺寸设计;机器人夹具考虑最大和最小砂芯尺寸通用化设计;砂芯检查工位采用旋转工作台,兼备小砂芯人工组芯和封堵气眼等功能;配备全自动换模机构顺应柔性生产快速切换的要求。

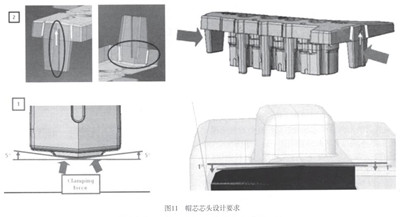

CELL2和CELL3单元。帽芯和油道芯形状、厚度相差较大,放在一起制芯适合选用水平分型冷芯工艺;不同缸体的水套芯各不相同,按最复杂的六开模以及机器人放芯撑的要求选用合适的制芯设备。

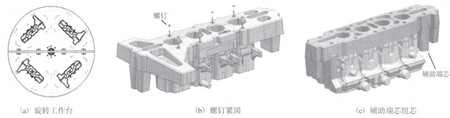

CELL4单元。从可靠性、成本和质量等因素综合考虑,帽芯和水套芯组芯优选在旋转工作台上人工螺钉锁紧方案。对于前后端有芯头的水套芯采用增加辅助端芯方式组芯。见图5。

图5帽芯和水套芯组芯

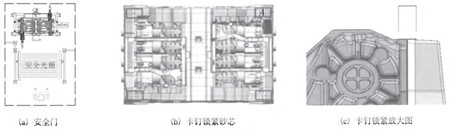

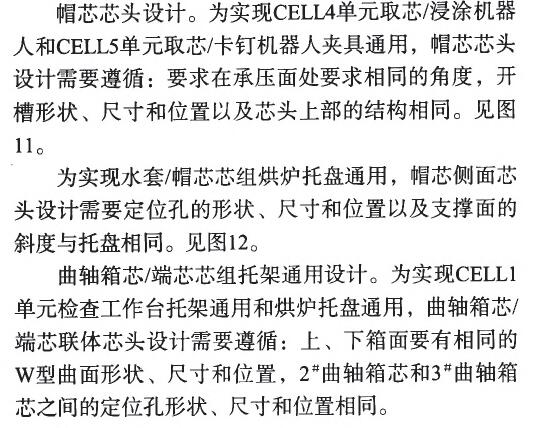

CELL5单元。机器人整体组芯单元设置安全门,具备人工进入工作台组合油道芯等其他小芯的功能。各芯组浸涂后由于砂芯结合面浸有涂料,所以整体组芯时芯组间的紧固不适合采用粘胶工艺,本方案选用机器人卡钉方式锁紧端帽芯组,见图6。

图6机器人整体组芯单元

砂芯烘炉。砂芯烘炉是将整个自动化制芯工序串联起来的关键设备。烘芯托盘采用通用化设计,油道芯随炉悬挂烘干防止砂芯变形;砂芯出炉后在冷却段设计两个人工操作工位,具有清除芯撑涂料或放置芯撑等功能。

3.2模具通用化设计要点

模具通用化设计是通过砂芯布置、芯头形状和尺寸等工艺设计来实现机器人夹具、预组芯台和烘炉托盘等工装对不同产品的通用性。

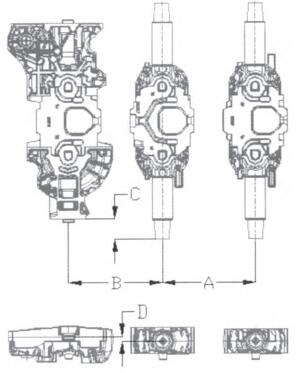

曲轴箱芯/端芯芯盒布置。为实现CELLl单元取芯机器人夹具通用,曲轴箱芯和端芯在模具中布置的相对位置,间距和高度差等尺寸需设计一致。见图7。

图7曲轴箱芯和端芯在芯盒中布置设计要求

曲轴箱芯/端芯芯头设计。为实现取芯夹具通用,曲轴箱芯和端芯芯头设计还需要与机器人夹具夹点的形状、尺寸以及夹紧面角度相一致。见图8。

图8曲轴箱芯和端芯芯头设计要求

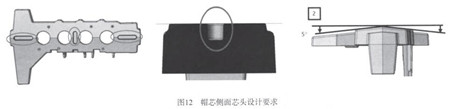

为实现CELLl单元预组芯工作台通用,端芯侧面芯头设计需要与预组芯台托板有相同的角度以及相同的定位键形状、尺寸和位置。见图9。

图9端芯侧面芯头设汁要求

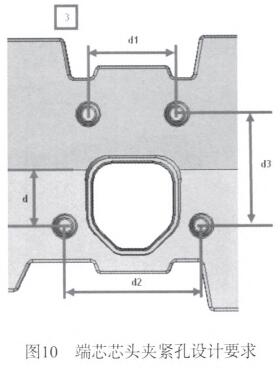

为实现CELLl单元取芯/浸涂机器人和CELL5单元组芯机器人夹具通用,端芯芯头夹紧孔的设计需要有相同的位置、形状和尺寸。见图10。

艺流程相对复杂、生产线占地面积较大,工艺工装设计需要考虑的细节较多。我厂柔性自动化缸体制芯中心的投产运行为同行业缸体制芯中心的建设和改造提供了一个可以借鉴的案例。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com