软硬模辊式冲压模具设计及工艺优化

2019-2-14 来源: 宜宾职业技术学院 作者:刘 勇

摘要: 软硬模辊式冲压模具解决了传统钢质模辊冲装置存在的干涉问题,但在实际使用中仍存在诸多缺陷,如: 上下辊的易调节操纵性差、板料冲裁加工变形大等。结合冲压模具的实际应用情况,对软硬模辊式冲压模具进行了结构改进和冲头优化设计。优化调整了下辊高度的楔形机构,保证冲压时的重叠量且更容易实现上下辊的水平度; 将辊式冲压机上的平刃口圆柱冲头改为中空内斜刃冲头,减小了冲压后产生的塌陷深度,提高了板的平整度。经计算仿真和实验验证,表明本文所提出的优化方案切实可行,能够有效提高冲压质量。

关键词: 辊式冲压模具; 楔形结构; 模具缺陷; 冲头; 冲裁力

随着工业产品质量的不断提高,冲压产品呈现出多品种、少批量、复杂化、精密化、更新换代快的特点,传统的冲压工艺越来越难满足需求。

我国板材冲孔工业规模虽大,技术却较落后,辊冲工艺的出现在很大程度上使当前冲压技术得到了一定改善。

付建华等对辊式冲孔机的研究较多,其研究主要集中在上下辊模具齿轮咬合式的冲压工艺,并对冲压机的结构进行了设计与优化,对冲裁力、辊压力、辊直径等参数提出了理论的计算公式,还对凸模的形状进行了优化分析。

但研究对象仍还是采用了传统的钢质模具,并没有解决模具磨损问题,另外这种滚动冲裁带来了机械干涉的问题,造成冲裁质量的下降。付志强对辊冲进行了研究,并将其研究成果与现有的辊弯成形生产线进行了有效结合。赵鹏展等设计研发了上模为钢模、下模为聚氨酯橡胶软模的软硬模辊式冲压机,该机器已能够成功完成一定的冲孔工艺,所得冲压件质量较高。

综上研究成果,并结合部分大中型冲压厂家在使用辊式冲压中存在的不足,本文对软硬模辊式冲压模具进行了优化设计,并对其进行实验验证,为辊式冲压新型工艺技术应用于辊弯成形生产提供一些参考。

1 、冲压模具简述

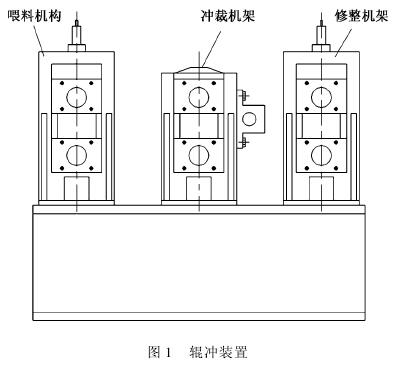

辊式冲压模具结构主要由 3 部分组成: 喂料结构、冲裁结构及修整结构,其结构示意图如图 1 所示。

板材经喂料结构的传递和调整送达冲裁结构。为保证其水平度,3 部分结构理论上位于同一水平面上。冲压工艺需在剪切区建立良好的水平静压状态作为冲压的必要条件,这一必要条件正是冲压工艺的难点。

辊式冲压原理为: 受剪件局部受剪变形但受整体不变形的制约,从而获得剪切面而不出现撕裂面。

其冲头与坯料局部接触施压,形成局部剪切状态,随着辊轴的旋转,在剪切状态下连续地完

成冲孔。

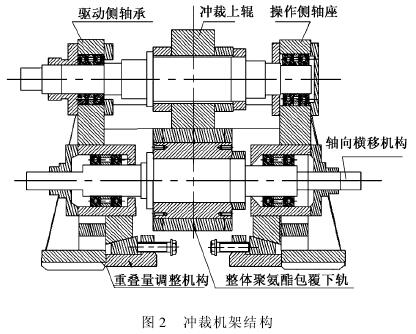

其冲裁结构与传统钢制模辊冲装置存在显著不同,具体构造如图 2 所示。

上辊采用钢质模,而下辊采用聚氨酯,高度调节采用楔形机构,实现上下辊重叠量的调整,调节螺栓在机座的内侧。板材冲裁过后需要修整结构对其进行矫正,降低板材的变形量。

2 、模具缺陷分析与结构优化

冲压模具在实际工作中,由于聚氨酯下辊的高度调节采用楔形机构,调节螺栓在机座内侧,同时下辊高度的调节范围也相当有限,使得调节起来非常不方便,甚至采用专用设备在实际操作过程中也很难调整至期望位置。为此,本文从实际使用的易操作性出发,对冲压模具结构、冲压工艺进行优化。

其中,模具结构的优化包括下辊高度调整机构优化和冲头结构优化。

2. 1 下辊高度调整机构优化

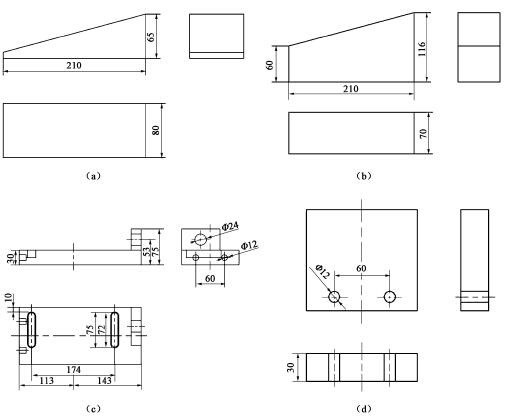

设计下辊高度调整机构仍由 4 部分组成,包括上楔形块、下楔形块、楔形块底座和楔形块挡板。将调节螺栓由机座内侧调整至机座外侧边,同时增大调节高度,这样保证了冲压时的重叠量,而且更容易实现上下辊的水平度,优化改进后楔形下辊高度调整机构中各组件设计图如图 3

所示。

其中,图中所设计参数比改进前基础上增大了约 20% 调节高度,其具体尺寸值仅作为参考。安装时首先固定底座,再分别放置下、上楔形块,最后用沉头螺栓固定挡板 ( 具体使用螺丝的规格及数量,根据冲压模具的实际使用情况确定) 。楔形机构的各参数根据使用设备情况设计,材质选取硬质钢。同时,上下楔形块的接触面必须保证足够的粗糙度。

图 3 楔形机构改进后组件设计二维图

2. 2 冲头优化

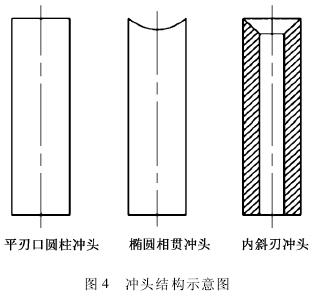

目前,设备上的冲头通常采用平刃口圆柱形状,厚度一般为 5 mm。通过监测实际使用情况发现,传统的上下往返式冲孔工艺,其冲头的形状会影响冲孔过程中的冲裁力和冲孔后板料的塌陷度。

结合工程实际,将冲头采用两种方案进行优化对比,然后根据仿真结果选取最佳方案。这两种方案分别为椭圆相贯冲头和内斜刃冲头,如图 4 所示。

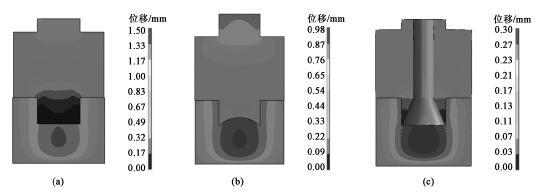

首先求取在相同工况下冲孔过程中冲头的冲裁力,由于仿真过程中冲头的变形会耗散冲头冲击能,因此将冲头设定为刚性材料; 工件设定为弹塑性材料,且材料参数按拉伸试验测定值设定。通过有限元仿真反求,在平刃口圆柱冲头载荷为 5436 N 的冲压工况下,椭圆相贯冲头的冲裁力为 6459 N,内斜刃冲头的冲裁力为 6030 N。进一步求取冲压过程中断裂瞬间 3 种结构的冲头变形量,即塌陷深度值。在上述反求得到的冲裁力作用下,材料参数同样按上述反求冲裁力设置,进一步计算得到其变形位移云图,如图 5 所示。

图 5 不同冲头形状的变形仿真结果

从仿真结果可以看出: 在相同工况下,采用圆柱冲头冲孔时塌陷变形最大,深度值为 1. 5 mm; 采用椭圆相贯冲头次之,最大塌陷量为 0. 9 mm; 当采用中 空 内 斜 刃 冲 头 时, 其 塌 陷 变 形 最 小, 为0. 3 mm。由此不难看出,冲头的形状对冲孔效果的影响显著。

将辊式冲压机上的平刃口圆柱冲头改为中空内斜刃冲头,冲压后产生的塌陷深度会大大减

小,同时也减小了碾平机架的工作负担,板料的平整度会得到很大的提高。

2. 3 冲压工艺优化及冲压质量实测对比

为进一步对中空内斜刃冲头方案进行试验验证,选取 Q195 钢板作为试验板材,其被试件参数为长2000 mm × 宽 100 mm × 厚 4 mm。为客观评价其冲压效果,冲压的其他参数与试验前实际使用的冲压保持一致。

将冲压工艺优化调整为: 首先将 3 机架上的上下辊辊缝调整至能使板料顺利穿过,板料穿过碾平辊约 10 cm 左右; 同时,调整修整机架上辊高度,使其与下辊紧紧压住板料; 然后调节楔形机构,即上升聚氨酯下辊,左右侧同时调节,以保证水平度。

冲头将板料咬入聚氨酯里一定量时为止,由于重叠量过大,当转速较小时设备无法正常启动,因此,调节该步骤中的重叠量时其值不宜过大,约 5 mm左右。最后调节咬入上辊,在保证左右无缝隙差的情况下,适当压紧板料。

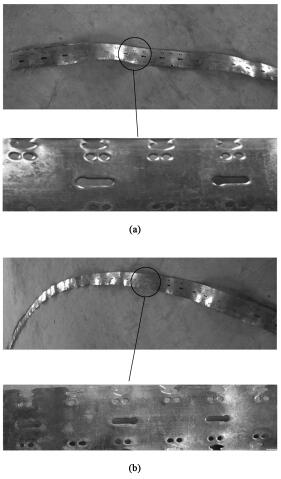

图 6 模具优化前 ( a) 、后 ( b) 板料冲压结果

图 6 所示为模具优化前后板料冲压结果。从被试件的冲压结果中可以看出: 板料跑偏的问题得到很好地解决,同时冲不透的情况也有所改善,整个被试板料的弯曲度也大大降低。中间钥匙形孔与两侧圆孔完全能够被冲透,边缘孔大多数能被冲透,仅有极少数孔未被完全冲透,但较优化之前的未冲透孔的数量要少很多。

同时,这些未被完全冲透的孔中,大部分是由于与板料有少量连带所以落料未能顺利掉下; 板料边缘的折叠现象几乎不存在。优化后被试件整体板料较优化前的弯曲度大大降低其平整度更好,这说明在冲压过程中板料不均匀变形量得到了抑制。

3 、结论

( 1) 对冲裁机架上控制聚氨酯下辊高度的楔形盒机构进行改进设计,改善了调节方式,在满足足够压下量的前提下,使得操作更为方便,同时增大了高度的调节范围。

( 2) 在当前使用的平刃口圆柱形冲头基础上,优化设计了椭圆相贯冲头和内斜刃冲头两种方案,并对其进行仿真对比,其结果表明: 在相同工况下,椭圆相贯冲头的塌陷变形量要比平刃口圆柱形冲头小,中空内斜刃冲头塌陷变形最小,该冲头方案能够有效提高板料的平整度。

( 3) 将冲压工艺进一步调整优化,进行试验验证,中空内斜刃冲头较之原设计方案平刃口圆柱形冲头,能够有效解决板料跑偏的现象,同时冲不透的情况也有所改善,整个被试板料的弯曲度也大大降低,能够显著提高冲压效果。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息