摘要:孔轴线偏斜问题是我车间主轴深孔钻削存在的一个技术问题,本文首先对深孔钻削进行了切削状态分析,并对钻削时产生孔轴线偏斜的原因进行了简单分析,找出了其影响因素,并提出了控制孔轴线偏斜应采取的措施。

关键词:深孔钻削 偏斜 措施

一、深孔钻削特点及切削状态分析

1、深孔钻削的工艺特点:

1)深孔钻削被加工的孔是在封闭的状态下加工形成的,操作者不能直接观察刀具的切削情况,加之容屑空间小,切削热不易传播,排屑和冷却困难。

2)工艺系统刚性差(尤其是刀具系统刚性系统薄弱),受孔径的尺寸限制,孔的长径比较大,钻杆细而长,易产生振动,钻孔易走偏,加工稳定性差,孔的直线度和表面质量不易保证。

3)切削路线长,切屑排出困难,刀具切削刃负荷不均,切削温度高,刀具易磨损、挤裂、崩刃。

2、深孔钻头三个切削刀片的切削状态分析:

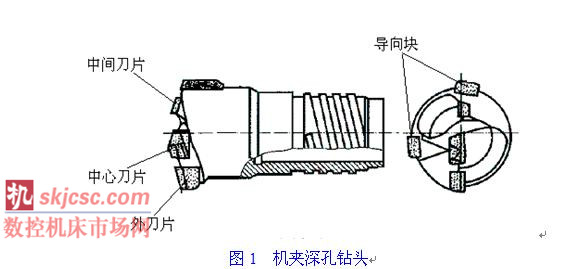

我们所使用的深孔钻头形式如图1,钻削的加工完全由三个刀片,即外刀片、中间刀片、中心刀片所承担。钻头通过螺纹与钻杆联接在一起。钻头上的外刀片、中心刀片、中间刀片,由于所处的位置和工作状态不同,其各刀片的切削状况也不尽相同。

1)、中心刀片在几个刀片中,它的切削条件最差,刀片所承受的切削力最大,挤压最为严重,卷屑、断屑困难,容易崩刃,因此,应减小中心刀片的前角和刃倾角(为负值),增强内刃的强度,应缩短中心刀片与其它刀片的轴向距离,以便加强切削的稳定性,减轻中心刀片的切削负荷。

2)、中间刀片的切削速度高于中心刀片而低于外刀片,切削条件较中心刀片要好,但由于刀片突出刀体较多,刃体的左右两侧又磨有侧后角,刀片强度较低,容易崩刃。

3)、外刀片的切削速度和扭矩都是最大的,它是加工孔壁质量好坏的关键刀片,为保护外刀片,必须让径向合力压向导向块,使之紧贴孔壁,稳定钻削,加强导向作用。反之,若径向合力压向外刀片,不仅容易打刀,而且容易将孔钻偏。为加强导向,外刀片和导向块可磨出很小倒锥或不磨倒锥,为保证外齿的强度,外刀片的副切削刃应磨有棱带。

从深孔钻削的特点和钻头的切削状态来看,深孔钻削难度高,工作量大,被加工孔的质量不易控制,在钻削过程中容易出现孔轴线偏斜的情况。

二、深孔钻削时孔轴线偏斜产生的原因

先简要介绍一下我们的深孔加工设备,我们加工主轴深孔的设备是德州机床有限公司生产的T2120型深孔钻镗床,它主要用于钻、镗削通孔、也可以进行光整滚压加工。在排屑方式上,钻削时采用内排屑方式,镗削时采用前排屑方式。

机床的主要技术规格为:

钻孔直径范围 φ40-φ80

镗孔最大直径 φ200

最大加工深度 1000-2000mm

主轴转速范围 61-1000r/min

进给速度范围 5-1000mm/min

工件的装夹方式为:

钻削时,工件的前端采用三爪卡盘装夹,工件的尾端是通过授油器上的锥盘顶紧并定心,同时起密封作用。

主运动是工件旋转的加工方式,刀具沿工件轴线做进给运动。

在主轴深孔的实际钻削加工中,经过长时间的观察、分析、比较,测量,基本上有如下因素对孔轴线偏斜产生影响:

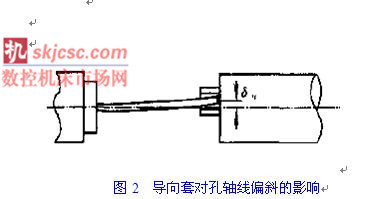

1、导向套偏心或间隙过大对孔轴线偏斜的影响

深孔刀具大都采用“偏心切削”,即钻尖不在钻心,径向切削力通过导向块压向孔壁,深孔钻头在刚开始切削时并且导向块未进入工件孔之前,刀具的径向平衡完全依靠导向套,而导向孔偏心或间隙过大,势必在一开始切削是就造成刀具倾斜,如图2所示,虽然这种偏斜值可能非常小,但会随着刀具在轴线方向上的进给而有规律地延伸。

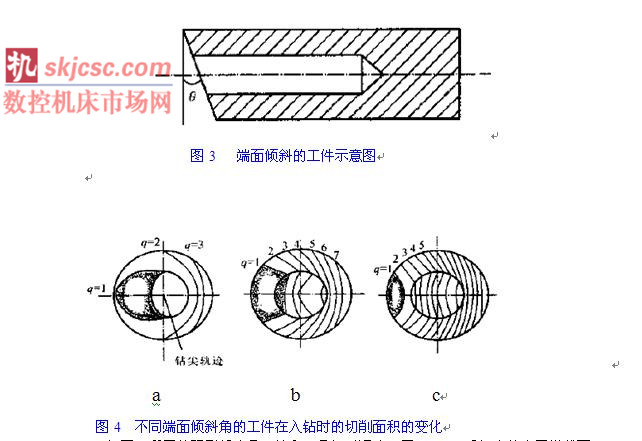

2、工件端面倾斜对孔轴线偏斜的影响

在深孔钻削中,倾斜的工件端面对孔加工的精度特别是对孔轴线偏斜的影响较大,其原因是在入钻时钻头切削倾斜的工件端面导致切削条件不稳定。在加工如图3所示的工件时,在取定钻头的外刃余偏角β后,随着倾斜角θ的不同,入钻时的切削面积也相应改变。

当倾斜角θ小于钻头外刃余偏角β时,钻心最先接触工件(见图4-a)

当倾斜角θ等于钻头外刃余偏角β时,钻头的外刃几乎同时切削工件(见图4-b)

当倾斜角θ大于钻头外刃余偏角β时,则只有外刃的外部与工件接触(见图4-c)

如图4所示的阴影部分是工件和刀具相对运动一周(q=1)后切去的金属横截面,无论哪种情况,入钻时外刃切削是断续的,切削面积是不断变化的,当θ≠0时,分于钻尖两侧外刃和内刃上所承受的径向力、轴向力的设计平衡被破坏,加剧“偏心切削”和轴向力F作用在钻头头部的偏转力矩,造成入钻时刀具的倾斜。

3、钻杆的刚度及钻杆支承的位置对孔轴线偏斜的影响。

在轴向力F的作用下,钻杆将发生弯曲,造成入钻倾斜角,该倾斜角值的大小取决于钻杆的刚度和钻杆支承的位置。

4、刀具的几何参数对钻孔轴线偏斜的影响。

在刀具的几何参数中,对钻孔轴线偏斜影响最大的是导向块与副切削刃的位置角、钻头的偏心量、内外角以及各错齿切削负荷承担量的大小等,一般要求切削刃的合力必须压向导向块,保证钻头的稳定度。但是当径向合力压向外刀片的副切削刃这一边时,会使副切削刃切入工件,造成刀具中心偏离回转中心,随着加工深度的加大,这种侧压力愈来愈大,偏斜也随之加大。

5、深孔钻头自身导向块分布和形状质量的影响。

由于深孔的长径比大,钻杆细而长,刚性较低,易产生振动,并使钻孔偏斜,因此导向块形状和质量好坏的影响也不容忽视。对我们的φ52深孔钻头而言,它是以两个导向块和一个副切削刃的结构确定其径向尺寸,这样刀具可以在工件孔内三点定圆,自行导向。导向块的分布原则是要求径向合力作用在两导向块之间,作用在各个导向块上单位面积的压力应最小,并且最好两块导向块的压力相等,以保证稳定切削和导向块的磨损均匀。如果导向块磨损不均匀,甚至在钻削过程中损坏,都会对孔轴线产生影响。另外,导向块不能太短,太短的导向块起不到导向的作用。

6、其它影响因素

深孔钻削时影响孔轴线偏移的因素除上述主要因素外,还有许多随机性的影响因素,如:

工件材料的硬度不均匀,有硬质点等

锻造和热处理后的不均匀残余应力等。

冷却润滑压力的脉动,进给量不均匀等使切削厚度发生变化。

断屑、排屑情况的变化,切屑的短时间堵塞。

机床振动和外部振动的干扰等。

这些随机因素是通过切削力的波动而造成加工孔轴线的偏斜,虽然它们单独偶尔出现的影响极小,但当多因素大量出现时,却具有不可忽视的影响。

三、控制深孔钻削孔轴线偏斜量的办法

如前所述,钻削过程中影响孔轴线偏斜的因素很多,刚开始钻削时由于导向套误差,钻头受力不均而产生孔轴线径向偏移。随着钻孔深度的增加,在切削力的作用下,由于钻杆刚度不足、钻头导向的受力分布及质量好坏等诸多因素的影响,造成孔轴线偏斜的加剧。因此,需要采取有效的措施来减小或抑制深孔钻削过程中孔轴线的偏斜。

1、选择最佳的切削方式

在实际加工中,工件旋转的加工方式,无论从钻削的稳定性还是孔轴线的偏斜情况都要比刀具旋转的加工方式要好。所以应选择工件旋转,刀具进给的加工方式。

2、合理选择刀具几何参数

在选择导向块位置角时,首先要考虑钻头的稳定度,保证钻头稳定度大于1;在选择刀具几何角度和各个刀片的切除量时,首先要考虑径向切削力的平衡性,径向合力要指向导向块,尽量减少切削力对钻头头部的力矩,减少刀具入钻倾斜角。

3、提高被加工件的几何质量和物理质量

几何质量主要是指被加工工件表面的几何尺寸,要求工件毛坯外圆和端面要粗车,并保证端面和外圆轴线垂直,这样可以减小工件离心力,保证入钻时钻头与工件端面的垂直。物理质量主要是指被加工工件材料的质量。在深孔钻削前,应先进行调质或时效处理,减小工件因硬度不匀和残余应力对钻孔轴线偏斜的影响。

4、提高导向精度

导向精度取决于授油器中心与机床回转中心的同轴度及导向套内外面的同轴度和导向孔与钻头的配合精度,导向套材料最好选用高强度合金刚,淬火硬度在HRC55以上,增强耐磨性,提高导向套导向精度的保持能力。

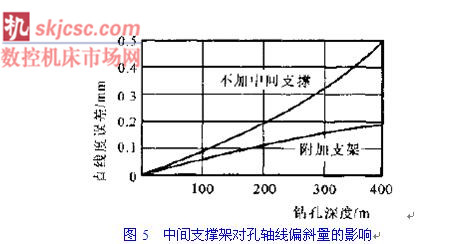

5、提高钻杆刚度

钻杆的刚度对孔轴线偏斜量的影响至关重要。如何提高钻杆刚度是改善深孔钻削过程中孔轴线偏斜量的一个重要因素,为提高深孔钻削的刚度,除在头部设有导向套外,在钻杆中部可附加安装1-2个中间支撑架,支撑架可沿导轨滑动,直至钻孔工序完成。试验证明,应用中间支撑架可使钻孔偏斜量减小。如图5所示为对45#钢主轴钻孔,其钻孔直径d=52mm,切削转速n=240r/min,进给量f=0.20mm/r带中间支撑架和不带中间支撑架时的孔轴线偏斜量的比较曲线。由该曲线可知,不用中间支撑架时,钻孔深度400mm处孔轴线偏斜量可达0.5mm,而采用中间支撑架时,在同样条件下孔轴线偏斜量仅为0.2mm.由此可知,用中间支撑架对改善深孔钻削孔轴线偏斜量有一定的作用。

6、选用合适的减振方式

减小切削振动,可以提高刀具耐用度,减少钻削中孔轴线偏斜。对于内排屑系统减振效果较好,因为切削液通过已加工孔壁与钻杆外圆之间的环形空间均匀流入,对钻杆形成柔性支撑,可以减振吸振。除此之外,在钻杆上附加减振装置,也可以有效地抑制振动。 (本文来自:沈一车床厂技术部工艺室 )

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com