摘要: 以轮槽铣床主轴为研究对象,采用APDL 语言建立了主轴的三维有限元模型,分析计算了主轴加工的受力变形,获得了主轴的变形云图。同时,以轴承刚度、载荷及弹性模量为随机输入参数,应用基于超拉丁立方的蒙特卡洛法对主轴可靠性进行分析,结果表明: 循环模拟500 次可以达到精度要求,轮槽铣床主轴可靠性为100%,降低主轴材料参数的分散性可以提高主轴可靠性。

关键词: 轮槽铣床; 主轴; ANSYS; 蒙特卡洛法; 可靠性

0 、前言

汽轮机转子是汽轮机的核心部件,由于其难加工,精度要求高,长期以来作为汽轮机转子加工的专用机床轮槽铣床一直依赖国外[1 - 2]。由长征集团和东方汽轮机厂联合自主研发生产的核电轮槽铣床填补了国内空白,为我国发电设备制造技术起到了重要的支撑和促进作用。由于轮槽铣床要具备主轴大功率,大扭矩,并保证主轴精度和加工稳定性,因此主轴的可靠性分析显得尤为重要,而国内对这种机床主轴的可靠性分析并不多见。文中以长征集团和东方汽轮机联合生产的某型号轮槽铣床主轴,采用基于超拉丁立方的蒙特卡洛法,对主轴的可靠性进行分析。

1 、基于概率有限元法的可靠性分析

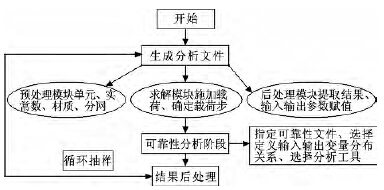

在常规有限元分析中,通常都是基于特定参数进行模拟仿真,实际中这些参数存在很多不确定性。为了解决某些不确定性参数对结构的影响,评判模型的可靠性,以常规有限元法为基础,结合概率评定的概率有限元法解决了输入参数普遍存在的统计随机性问题,主要包括有限元结构分析和可靠性分析部分[3 - 5]。ANSYS 可靠性分析的常用方法有蒙特卡洛法,响应面法。其中,蒙特卡罗法是一种适用面最广的方法。以ANSYS 进行可靠性分析时,其过程由以下主要步骤组成: 生成分析文件、可靠性分析阶段、结果后处理,如图1 所示。

图1 概率有限元计算流程

2、 轮槽铣床主轴结构分析

2. 1 轮槽铣床主轴建模

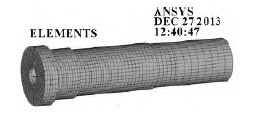

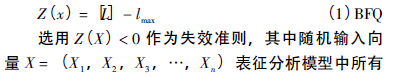

利用ANSYS 对轮槽铣床主轴进行可靠性分析,首先应建立合理的有限元模型,并进行主轴的结构分析。根据轮槽铣床主轴的实体模型特点和运动中反映的力学特性,主轴模型采用面- 旋转的方式建模。先用MSHS200 划分旋转面网格,再旋转成体并赋予SOLID45 单元,可以得到较高网格质量。同时考虑轴承刚度对分析结果的影响,采用COMBIN14 单元将轴承简化为三维弹性- 阻尼支撑,一共产生32个弹簧单元。有限元模型如图2。

图2 主轴的有限元模型

2. 2 轮槽铣床的载荷及边界条件

考虑轮槽铣床主轴在精铣中的受力变形,需要计算主轴所受的切削力,显然,在铣削过程中,主轴主要受切向力的作用。相对于切向力,径向力可忽略不计,轴向力为0。考虑加工时的切削参数: 进给速度26 mm/min,铣刀直径45 mm,转速250 r /min,齿数4,铣刀宽度0. 2 mm,刀具材料M42 与被加工材料30Gr2NiMoV 的材料修正系数Kfz = 1. 1,由文献[6] 给出的计算方法并查阅《金属切削手册》可计算出铣刀刀齿上单位长度切削力Ft = 214. 3 N,等效后施加到主轴刀柄内表面的节点上。

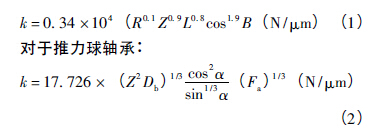

主轴前支撑和后支撑采用内圈无挡边圆柱滚子轴承,中间采用双向推力球轴承,考虑前后支撑的径向刚度,根据公式1 和2[7 - 8],可计算出前后轴承的径向刚度分别为1 152 N/μm 和678 N/μm,中间轴承的径向刚度497 N/μm,轴向刚度734 N/μm。

对于圆柱滚子轴承:

式中: R 为径向载荷; Z 为滚动体数目; L 滚动体有限接触长度; B 滚动体接触角; Fa为预紧力; α 为接触角。

对连接弹簧单元的外伸端节点全约束,对主轴尾部圆周上的节点约束切向运动,从而限制主轴的刚体转动。

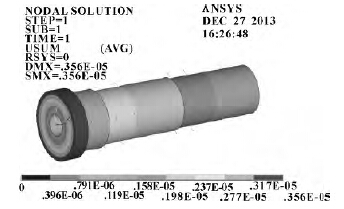

2. 3 轮槽铣床主轴静力分析结果

将所有的约束和载荷施加到主轴后,即可求解主轴的变形,如图3 所示。从图3 中可以看出,主轴的最大变形发生在主轴外表面,达到了3. 5 μm,并沿着主轴头部向主轴尾部逐步减小。

图3 主轴的变形云图

3 、轮槽铣床主轴可靠性分析

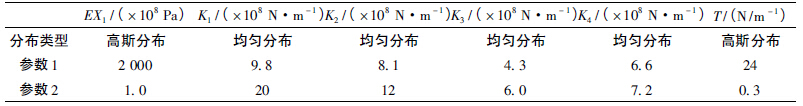

在前面所做的静力分析基础上可以对主轴的可靠性进行分析,主要考虑前轴承径向刚度K1,中间轴承径向刚度K2和轴向刚度K3,后轴承径向刚度K4,主轴弹性模量EX1,和施加在主轴上的载荷T 对主轴可靠性的影响。其分布参数见表1,其中高斯分布参数1 为平均值,参数2 为标准差; 均匀分布参数1 为下限值,参数2 为上限值。

表1 随机输入参数的概率分布类型

根据主轴的失效准则,主轴最大变形量不容许超过需用变形量[L] = 0. 005 mm,定义极限状态函数为:

法,对模型进行500 次抽样分析,得出失效概率及敏感度的分析结果。

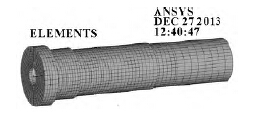

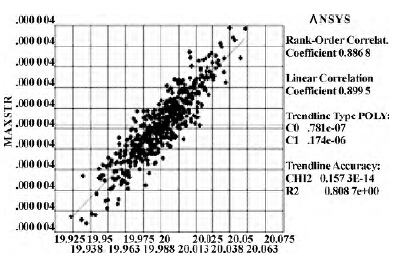

3. 1 模拟精度检测

利用随机变量均值和标准差的抽样历史,可以确定基于超拉丁立方抽样的蒙特卡洛法模拟是否达到想要的精度,判断标准就是抽样的历史曲线应该趋于水平。图4 表示在置信水平为95% 情况下,最大位移的抽样历史曲线。从图中可以看出,随着抽样次数的增加,曲线趋于水平,满足精度要求。

图4 最大变形的历史分布曲线

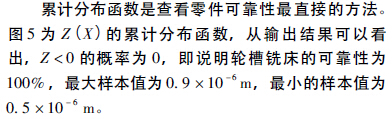

3. 2 失效概率和累计分布函数

图5 输出参数Z 的累计分布曲线

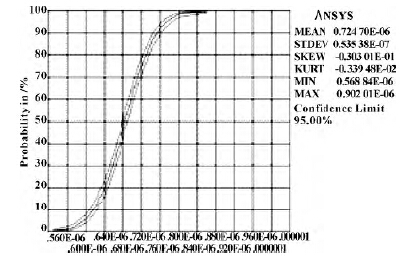

3. 3 灵敏度分析

对灵敏度的分析可以看出各个参数对结构可靠性的影响,从而修正模型,在确保结构可靠性的情况下,指导结构的优化设计。从图6 的最大变形灵敏度分析发现,载荷T 和弹性模量对轮槽铣床的可靠性影响最大,而轴承刚度对主轴可靠性的影响很小。

图6 随机参数的灵敏度

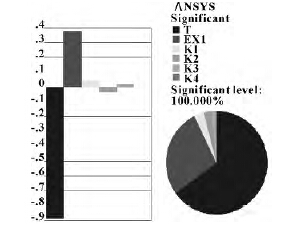

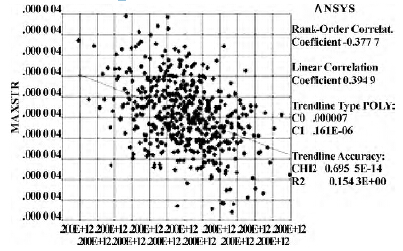

图7 和图8 分别是载荷T、弹性模量与最大变形的散点图,其中载荷T 与最大变形的线性相关系数为88. 7%,弹性模量与最大变形的线性相关系数为- 37. 8%。因此控制轮槽铣床主轴材料的质量,可以提高主轴的可靠性。

图7 载荷与最大变形的散点图

图8 弹性模量与最大变形的散点图

4 、结论

( 1) 利用ANSYS 结构分析模块,建立了轮槽铣床主轴模型,并结合铣削加工参数,计算了主轴的受力,获得了轮槽铣床主轴的变形云图。

( 2) 结合ANSYS 的概率有限元模块,得到了主轴轴承刚度、载荷、弹性模量影响下的最大变形分布函数,结果表明: 循环模拟500 次,能够达到精度要求,轮槽铣床主轴可靠性为100%。

( 3) 通过对轮槽铣床主轴灵敏度分析可知: 载荷和弹性模量对主轴的可靠性最为明显,而轴承刚度相对很小。因此适当的控制轮槽铣床主轴材料质量,降低材料参数的分散性可以提高主轴可靠性。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com