【摘要】主轴控制类型、变频器对模拟主轴的控制原理,参数设定,编码器设置等。

【关键词】数控系统 模拟主轴 编码器

机床制造业是一个国家装备制造业的支柱产业,体现了一个国家现代化和工业化的技术水平。经过几十年的积累和发展,我国的机床制造业得到了迅猛的发展,但是与发达国家相比,尚有较大的差距,原因是我国数控机床起步晚,很长时间没有自己的数控系统,完全靠进口配套数控系统,现在市场上存在大量的普通机床,可以对现有的机床进行数控化改造。本文将对主轴的改造进行介绍,提出模拟主轴控制的方案。

机床的主轴作为关键的机床动力部分,常见于车床和铣床。装备刀具后通过主轴旋转可以进行车削、铣削加工工件。普通主轴控制简单,直接由传统继电器控制。而数控机床主轴需要做速度控制;所以,控制系统一般采用速度控制。

数控机床主轴有模拟主轴和数字主轴分别,数字主轴一般用于精加工领域,特点控制精度高、动态响应好,粗加工、半精加工,对精度和动态响应要求不高的情况下,采用模拟主轴更具实用性。于是市场上有了模拟主轴的改造需要。

1 、模拟主轴电气控制设计

模拟主轴电气部分包括主轴电机和变频器等硬件设备,接下来着重谈谈以下几方面的 问题。

1.1 速度信号的设计

外围输入设备,包括面板、触摸屏、键盘等传输给 NCU(数控系统中心)零件加工程序比如M03 S200主轴正转,转速200转/分钟,NCU 将指令进行运算处理输出一个模拟量信

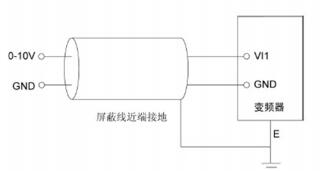

号可以使电压、电流,作为变频器的输入信号,一般为 0 ~ 10V 的模拟电压信号。由于信号量程比较小,很容易受到电磁干扰,对数控机床工作环境中信号的传输应采取抗干扰措施进行屏蔽,如图 l 展示的是力士乐公司生产的博世力士乐 G5 系列变频器对速度信号(0~10V)接线示意图,源自《FSCG05-A力士乐说明手册》。由数控系统中心发出电压

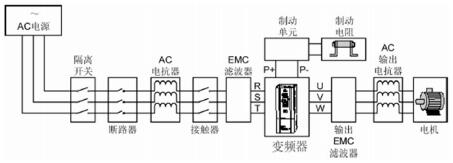

信号通过 V11、GND 两端口送入变频器。该模拟信号的传输屏蔽电缆近端接地进行传输。同时对变频器配电线路采取加装电抗器,滤波器加以对电磁干扰,噪音的抑制,如图 2 所示。通过对采用该方案的数控机床的运行工况进行比对,在实际的生产中能保证主轴变频器控制的精度、运行稳定。

图 1:主轴变频器线路设计

图 2:系统配线图

图 3:主轴编码器与 CNC 连接

1.2 主轴方向信号的处理

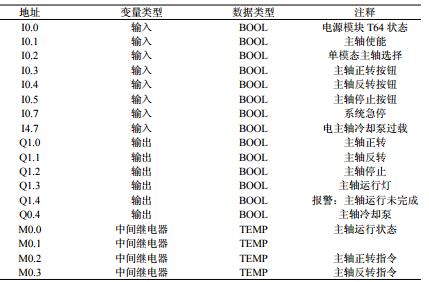

不同品牌的数控系统,关于主轴参数设置不尽相同,现通过德国西门子 802 系统进行展示。该系统对主轴分类为单极性模拟主轴和双极性模拟主轴。采用单极性模拟主轴时,数控装置主轴驱动接口输出的速度信号范围一般为0 ~ 10V,这个速度信号的大小直接决定着变频器输出的频率,因为 n=60f/p,从而调整了主轴电机的速度。而主轴电机的旋转方向则由可编程控制器(PLC)控制;因此对于单极性主轴而言,在对 PLC 做 I/O 设计时应考虑主轴正转和反转两个输出点,如表 1 中,I0.3、I0.4 分别控制 PLC 的输出点 Q1.0、Q1.1;向变频器送入正反转控制开关量信号。对于双极性模拟主轴,主轴驱动接口输出的速度信号范围一般为一 10V ~ +10V,这个速度信号的大小同样决定着变频器的输出频率和主轴电机速度,而主轴电机的旋转方向不由 PLC 控制,而是由速度信号的正、负极性决定。

单极性和双极性主轴,还需要在数控装置中正确设置相关的主轴极性参数。可以查询《Siemens.AG. Sinumerik 802D 功能说明》,No.30134(IS_UNIPOLAR_OUTPUT) 参数为

siemens802D 数控系统的单、双极性模拟主轴的关键参数设置。

其设置释疑为 0:正 / 负速度给定值双极性输出;

1:单极性输出(控制使能,负方向进给);

2:单极性输出(正反控制使能,负方向进给控制使能)。

1.3 主轴编码器

现今主轴速度的检测是依靠脉冲编码器完成的,其作为最主要的检测原件,作用如下:

(1)完成对主轴速度的测算;

(2)实现多种形态加工功能,完成主轴与伺服轴关联的运行 ( 各种螺纹切削、定速切削、攻牙攻丝要求 );

(3)完成准确角度的主轴定位,在换刀具时的旋转定位功能。光电脉冲发生器是与主轴同速的,连接机构同速一并转动。机床的主轴与其他几个物理轴是没有物理上的关联的,但要能完成功能化多样性的加工,就必须让两者之间架构出一定的配比关系并运转,而主轴脉冲编码器正是为此问题而设计运用的。

表 1:主轴控制地址

脉冲编码器是将物理机械角度转化为电气角度的脉冲元件,有光电式接触式和电磁感应等类型;光电式脉冲编码器无论在各种性能指标上都比较优异,多数厂家采用这类元件。光电式脉冲编码器分为增量式和绝对式两种,第一个是能对速度和方向进行测量,便宜,但断电零点丢失、没有抗干扰能力、不适合需要记忆零点的工况;绝对样式的不存在前面的问题,能够在断电后记忆零点,精度更高,进而适用于高精度机床。

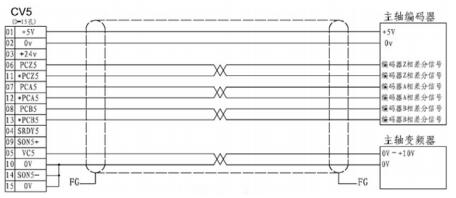

增量式编码器可以有正弦波、方波等多种的信号形态。输入电压信号一般是直流 5V,通过外部电源提供也可以是plc或者系统本身;采用差分驱动输出形式 abz 三种通道,每个分为正负两个,这种方式下,能够使得电流不减弱、提高传输信号的质量和稳定性。A 与 B之间是有 90 度,速度可以依据每秒的秒冲数量来换算,方向能够凭借 AB 的角度差来规范定义;Z 作为 0 点的标记通道,一转就输出一个标记信号,作为定位的标记。

机床设计者在配备编码器时候会考虑以下几个方面:一是主轴编码器反馈接口与编码器输出端口要为统一类型定义的;二传输线的长度计算;三是屏蔽的设计,优化。

查询《GSK983M 铣床数控系统连接手册》,如图 3 为广州数控铣床上 CNC 与主轴编码器的接线图。

1.4 主轴故障测控

现在的伺服控制器或者变频装置都是有故障测控的,在报警时候有相应的输出功能。变频器运行时候,发生报警时相应的输出端子输出信号给 PLC,再输出到声光报警的终端,可以判别机器是否运行正常化,从而决定反馈系统是否继续运行或者停机保护。

1.5 主轴刹车

比如伺服器或者变频器都有制动功能,机床各轴高速运转下刹车制动,如该刹车电阻的功能不够强大、导致发热或者制动电路的过压时,要重新选配大的电阻,保证刹车的完备和安全运行;在设计时候要计算组件的参数,参考电机的转矩,计算制动电阻阻值,选择架构类型,选择功率大小来完成相关设计。

1.6 电气接地

在工况复杂的工作环境中充不满了各种电磁干扰,一台高精密的数控设备,其干扰源为变频器,必须对其实施屏蔽。变频器自身是能够对周边的电器造成强大的干扰的。必须要进行接地处理;而这样即是对其本身的保护,也是对其他的设备的防护。

通常接地我们按照下面这样进行,一变频器的输入的 PE 端子接地良好可靠,这样在源头的部分就能有效的抑制干扰进出和输出。接地体必须要参照 GB 进行,才能达到良好的效果,不能简单的将 PE 接入工况的 PE 公共端了事。二是控制信号线路上进行单端屏蔽层接地处理,有效的减低外界对其信号的干扰。

2 、结束语

我国工业水平的日益提升,装备制造业也日趋成熟,但是数控机床的改造水平仍然和国外有很大差距;此文简述了本人对模拟主轴改造时候的一些观点,综合了工作中的经验和心得,希望对广大的工控从业者有所帮助。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com