先进的发动机缸体缸孔涂层工艺

2018-1-23 来源: MAG 作者:-

摘要:在缸体热涂层的工艺上,目前有两大趋势,一个是称为RSW(PTWA)或是叫APS的工艺,即离子高速熔焊热喷涂系统(Atmospheric Plasma Spray Coating Process),二是热丝涂层工艺。

近年来,我国陆续颁布了一系列政策法令明确对汽车环保和节能的要求,节能环保已经成为汽车行业发展的必然趋势。实现汽车的节能减排,是整个汽车行业所面临的重大挑战,因而发动机的设计开始朝着轻量化的方向发展,出现了越来越多的铝合金轻质发动机。另一方面,产品更新周期越来越短,产品品种不断增加以及极端的成本压力是当今汽车行业的主要特点。降低单件成本是全球汽车行业生产的关键,为了实现这一目标,汽车厂商逐渐与行业内的装备供应商寻求长期合作以增加核心竞争力。

发动机缸孔喷涂这项新技术,汽车制造行业的同行应该不陌生,目前国内的一些汽车发动机设计和制造单位已经在开始咨询和探索这项新工艺。铝合金的发动机缸体取代铸铁缸体已成为一种趋势,然而这也为发动机的制造工艺带来了新的难题。一方面,铝合金缸体的耐磨损性能较差,造成发动机在工作过程中,气缸壁面容易磨损,以致活塞与气缸壁间密封不良,在排量及输出功率不变的情况下,必然导致油耗及尾气排放的增加;另一方面,铸铁和铝的热容性特征是不同的,这也直接影响了铝质发动机缸体的耐用性。对此,一项全新的工艺技术flpACCS.Coated(AdvancedCylinder Coating System)高级缸孔涂层系统应运而生。MAG公司与SULZER Metco及Sturm合作,共同开发了模块化的缸孔涂层及前后机械加工处理系统,使铝合金缸孔涂层工艺和机械加工完美结合,组成一套完整的加工系统。喷涂了涂层后的铝合金缸体依旧是一体式缸体,不再因嵌入一个灰铸铁(GCI)缸套而需要忍受缸筒变形问题,也不再具有灰铸铁缸套所有的热力学缺点。用等离子热喷涂缸孔取代灰铸铁缸套,不仅减少了发动机的总体质量,而且增加了其耐久性并降低了能耗。该技术已在德国大众的EA211发动机、Audi A8油电发动机、Vw Lupo 1.4L TSI、GM Opel及韩国双龙汽车等项目上得到应用。

发动机缸孔涂层与镶铸铁缸套的优点体现在:显著减小了发动机的质量,加强缸孔表面的强度,降低缸孔与活塞的摩擦和磨损,提高热的传导,最大承载热和机械的负荷,降低油耗和CO:排放数量,最适应各种新的燃料,防止生锈。

在缸体热涂层的工艺上,目前有两大趋势,一个是称为Rsw(PTWA)或是叫APS的工艺,即等离子高速熔焊热喷涂系统(Atmospheric Plasma Spray CoatingProcess);二是热丝涂层工艺。

APS工艺

1.等离子高速熔焊热喷涂的特点和参数

涂料粉末:可根据用户的要求来选择(柔性化)。工件的温度:喷涂前,环境温度;喷涂后180*F(82℃)。喷头旋转速度:可达200转/分l温度达16 000"C。缸孔直径范围:40~500mm;长度达700mm;厚度300¨m。较薄的涂层将提供高的加工精度和少的珩磨余量。ASP涂层的油槽深度可调整和可固定。喷涂工艺已成功应用在汽车及其他领域,如(大众汽车、斯堪蒂亚载货汽车、雅马哈摩托车、一级式方程赛车等)。

2.APS的工艺过程

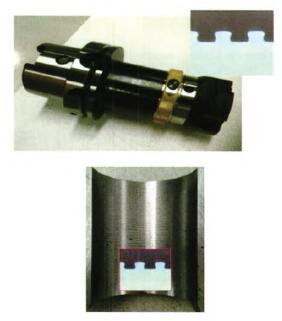

(1)涂层前缸孔表面处理。下涂层前缸孔表面机械处理(燕尾槽结构的加工,见图1),采用单轴加工中心及采用玛帕刀,具有效率高、机械成本低和可一次性加工完成的特点。

图1

(2)表面清理。去除涂层表面的尘土、油和切削液。

(3)涂膜。目的是建立一稳定的涂层,在孔的表面30mm的距离喷射燃烧而形成t通过衬套伸入到缸孔内。衬套要控制等离子空气束使之喷涂均匀和涂层不过量。

(4)喷涂。燃烧头点燃和进给(旋转燃烧头,距离为45mm)。采用双工作头的话,涂22 j皇车工艺曩2016年第6期www.aut01 950.com层厚度300I,tm,节拍为90~120S。喷涂装置包括:控制机构,燃烧技术,粉末材料的供给和管理,氢气供应和剂量控制,氩气供应系统,灰尘收集系统,夹具夹紧装置,机械手上下料,安全及隔噪离声及防尘防护等。

(5)消膜和强力清理。将缸孔表面温度降至80℃,通过高压水、刷子和CO:进行清理。

(6)缸孔上下面倒角。

(7)精镗缸孔。

(8)缸孔珩磨。可在加工中心上进行。

3.采用该工艺的优点

(1)不会给工件带来热量的积累,如采用随行托盘工艺的话,工件不需要将托盘脱离。

(2)设备占地面积较少,不需要大面积占地的工件散热(冷却)滚道。

(3)涂层的表面孔间隙小,减少表面的摩擦。

(4)通过精镗,减少了缸孔珩磨的余量。

(5)可在加工中心上实现工件一次装夹进行缸孔精镗和珩磨(不需重新定位和更换夹具),可获得更好的加工质量。

最早的生产线建成于2001—2003年,每天可加工4 000个孔。

热丝涂层工艺

另一种工艺称为ACCS.TWS(Thermal Wire Sprayer),即热丝涂层工艺。它是通过一旋转喷头通过导向进入缸孔内,将加热融化的焊丝经过多次的往复移动涂在缸孔内。该工艺由MAG和Strum公司共同开发。

热丝涂层工艺的涂料是由成卷的焊丝供料,焊丝直径1.6mm。几乎所有的导体都可以作为涂层的原料,这使得涂层的特性有很大的选择余地。通过阴极和阳极在尖部不断产生电弧融化并雾化焊丝,再通过超声等离子喷射头将雾化的涂料分子喷涂在缸孔壁上。在等离子雾化的初始,通过在喷头周围集中喷入一束强大的压缩空气或氮气,将这股雾状的涂料分子束喷射到缸孔壁上,而高动能使涂料分子颗粒深深地附着在经过粗加工的缸孔表面上。涂料粒子与发动机缸体间的热传导使得涂层迅速凝固。颗粒彼此堆积,形成一个极度耐磨的表面。工艺流程如图2所示。

图2

1.涂层工艺

TWS热丝涂层工艺加工设备由MAG公司提供,涂层和检验及清洗设备I扫Strum公司提供。

(1)工件上料。通过机器人将工件放入托盘随行夹具。

(2)工件输送。桁架机械手抓取托盘夹具,放入加工中心单元。桁架机械手带有温度测量装置。

(3)缸孔表面预加工。

SPECHT3/I]工中心,带有刀刃检验功能。

(4)清理。一个吹空气和真空装置。

( 5)在线检测。通过带三个传感器的光学检测仪检查表面粗糙度和沟槽的深度和宽度。

(6)SPC检测。检验孔的直径和截面。

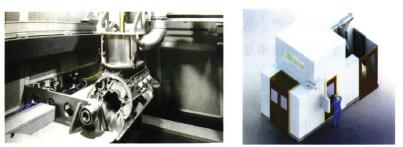

(7)喷涂。三轴,带交换托盘;西门子840D控制系统;缸孔直径72~90mm,单极燃烧器(150A);对于4缸发动机直径为80mm的缸孔,高度为130mm,参考节拍为158s(见图3)。

图3

(8)工件冷却。将工件放在滚道上,温度降至室温。

(9)检验。用光学检验仪检验涂层面的密度和氧化物。该检验仪采用非接触式检测,可集成到生产线中,也可单独作为检验设备。

可通过涂层前和涂层后检验直径差来计算涂层的厚度。

(10)缸孔精加工。通过加工中心镗孔,预留珩磨余量,珩磨缸孔。

(11)清洗。机器人上下料,在水中旋转,真空干燥。

(12)最终检验。通过线外检具、三坐标等检验几何尺寸(直径,位置等)。

MAG用于大批量生产的生产线2014年建成,节拍54s(见图4)。

图4

结语

上面介绍的两种缸孔涂层工艺,各有优缺点。用户可根据具体情况如产量、投资、生产线的柔性、材料消耗成本、设备占地面积等综合情况来选择。

同时,还需要指出的是,由于涂层工艺对涂层前和涂层后的加工条件要求较为特殊,所采用的加工设备要具有很好的刚性。目前,对生产测试中所使用的刀具还处于消耗成本高的状态,还需要在测试中对刀具进行不断的改进。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息