异形螺杆的车床数控系统开发

2019-6-14 来源:河南科技大学机电工程学院 作者:库祥臣,薛留伟,梁怡

摘要:为了加工具有复杂结构的异形螺杆零件,设计了一个专用于异形螺杆加工的开放式车床数控系统。该系统硬件以工控机IPC为基础,以运动控制器GTS-800为核心,确立了IPC+GTS运动控制器的体系结构,能同时完成插补计算、伺服控制、系统管理等任务。系统软件采用面向对象和模块化编程技术,以Visual Studio 2012为编程环境开发人机交互界面。整个系统软硬件功能实现模块化划分,能对多种不同型线的螺杆进行车削加工。实验结果表明:该系统人机界面友好,能够长期可靠工作,可以满足加工螺杆的数控车床系统的控制要求。

关键词:异形螺杆;运动控制器;车床数控系统;人机交互界面

前言

螺杆是重要的工业基础零件,被广泛用于石油、化工、制冷、橡塑机械等众多工业领域中。由于使用环境和功能不同,使得螺杆的形状和大小差别悬殊,形成多种多样形状复杂的异形螺杆。异形螺杆的型线多为变螺距、变槽深、变螺棱宽、变底径及变螺纹前后角中的一种或是多种的组合。随着螺旋曲面螺杆应用范围的不断增加,异形螺杆的应用目的也不尽相同,螺旋曲面成形机制各异,螺杆型线也复杂多样,这给异形螺杆的加工带来很大的困难,尤其是在提高异形螺杆的加工精度方面。目前大多数螺杆制造企业加工工艺落后,螺杆加工多采用普通车床、铣床配以专用成形刀具和简易数控机床为主,但是在实际加工过程中切削状态不稳定,刀具磨损严重,加工成本较高,表面精度达不到要求。发现国内外异形螺杆数控车削目前应用极少,研究开发异形螺杆专用车床数控系统,为加工异形螺杆提供了一个新的思路,在保证加工质量的同时提高了生产效率,极具研究价值。

1、异形螺杆的数学模型

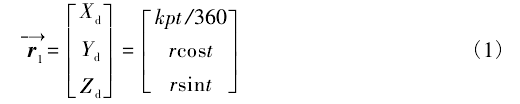

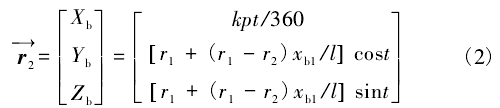

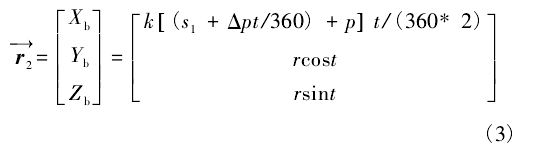

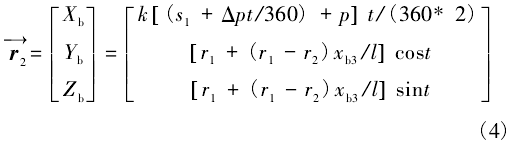

根据异形螺杆的形状特点建立螺旋线的数学模型。一般螺旋线(即等螺距等底径螺旋线)的方程在笛卡尔坐标系下为

其中,X轴为螺杆的轴向方向。

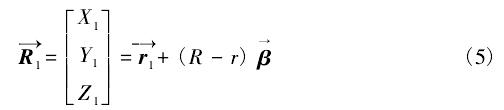

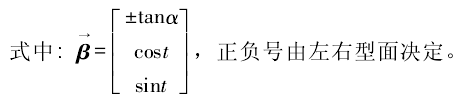

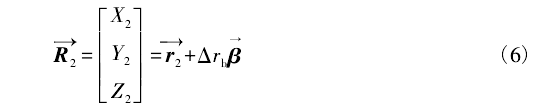

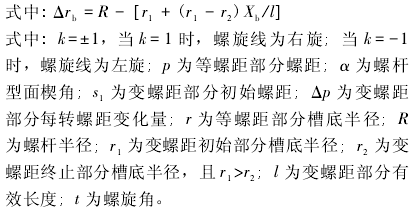

1.1 异形螺杆槽底螺旋线方程

(1) 变底径等螺距螺杆槽底螺旋线

(2) 变螺距等底径螺杆槽底螺旋线

(3) 变螺距变底径螺杆槽底螺旋线

1.2 异形螺杆槽顶螺旋线方程

(1) 等螺距螺杆槽顶螺旋线

(2) 变螺距变底径螺杆槽顶螺旋线

2、异形螺杆的加工原理

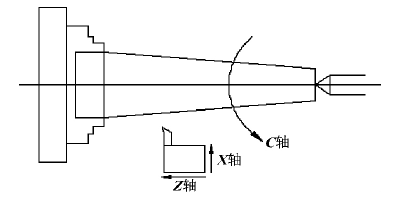

普通异形螺杆一般分为3段,即加料段、压缩段和计量段,加料段为固体输送段,底径较小,采用等螺距螺旋线;压缩段为过渡段,底径是变化的,采用变螺距变槽深螺旋线;计量段为溶体输送段,螺槽较小,采用等螺距螺旋线。其中压缩段螺杆是数控车床加工的难点。依据异形螺杆的结构和特点,螺杆数控车床应具备3个坐标轴,如图1所示,包括:工件的旋转(C轴)、车刀沿工件的轴向运动(Z轴)和车刀沿工件的径向运动(X轴),3个运动必须由数控计算机同时控制,才能加工出上述各类型的螺杆。由于螺杆作为核心部件要求同轴度较高,在加工的时候采取两顶尖装夹一次加工成型。系统采用半闭环控制方式,虽然控制精度比闭环控制方式低,但加工成本低、整体结构简单、易于调整,并且随着速度检测元件和丝杆螺距精度的提高以及各种补偿功能的实现,故仍可得到相当高的控制精度。

图1 螺杆数控车床的受控坐标轴

异形螺杆的加工需要满足下列几个条件:(1)机床主轴与刀具之间必须保持严格的运动关系,即主轴旋转时刀具沿其轴向按预先设定的螺旋线变化曲线运动规律走刀,并且要与主轴的转速相关联。(2)由于异形螺杆的齿形曲线不能够一刀车出,需要多次按同一规律走刀后方可切削出符合曲线要求的齿形轮廓,特别注意刀具的轨迹必须与前一次的轨迹重合,不能产生“乱扣”现象。(3)异形螺杆几何形状参数化。

3、数控车床系统硬件构成

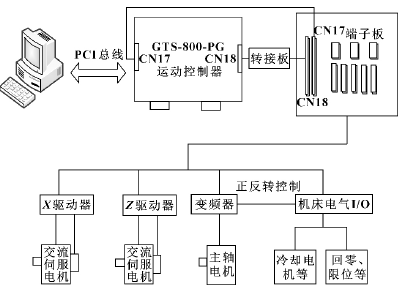

系统的硬件结构如图2所示。图2系统硬件结

图2 系统硬件结构图

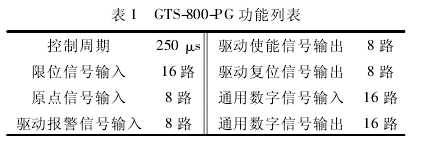

工控机选用研华AWS-8259,主板为PCA-6186LV-00B2E,CPU为PIV-2.8G,内存256 M,硬盘80 G,机箱为AWS8259TP6002E-T,主要完成各轴的运动参数设定和数据的存储以及人机界面交互功能;运动控制卡选用深圳固高科技公司的GTS-800-PG控制卡,其核心处理器是由DSP和FPGA组成,可以同步控制8个运动轴,能实现复杂的多轴协调运动。运动控制器以插卡形式嵌入工控机中,它们之间通过PCI总线通信,只需要调用动态链接库gts.dll就可实现两者间的实时通信。其主要功能说明如表1。

4、数控车床系统软件设计

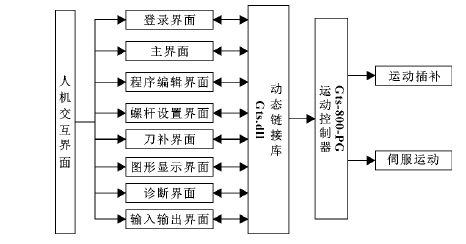

该系统的软件设计采用了模块化的设计方法,运动控制器提供C#等函数库和Windows动态链接库,在Windows环境下以Visual Studio 2012为编译环境进行人机交互界面的开发。系统软件包括控制软件和管理软件,控制软件完成刀具补偿、位置和速度控制、插补运算、轨迹规划等任务;管理软件完成螺杆加工程序的输入输出、系统信息的显示以及系统故障诊断等功能。通讯模块实现运动控制器程序与人机界面应用程序之间的通讯。

图3 系统软件结构图

4.1 Windows系统下动态链接库的使用

在Windows系统下使用GTS运动控制器,首先安装驱动程序,然后可以使用支持动态链接库的开发工具来开发应用程序。下面说明在Visual Studio 2012的使用:(1)启动Visual Studio 2012,建立C#工程;(2)将动态链接库gts.dll和函数声明文件拷贝到工程文件夹“..\bin”中的debug或者release中;(3)选择“Project”菜单下的“Add existing Item”菜单项,选择函数声明文件gts.cs,将其添加到工程中;(4)在using指令集中加入using gts。到此,就可以在C#模块中通过mc.函数名的方式调用库中的任何函数。若建立通讯失败,运行软件时会有消息框提示,方便用户查找原因。

4.2 系统人机界面的设计

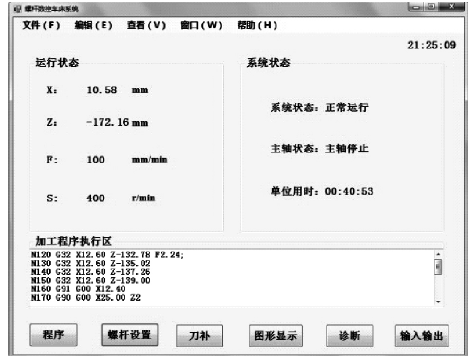

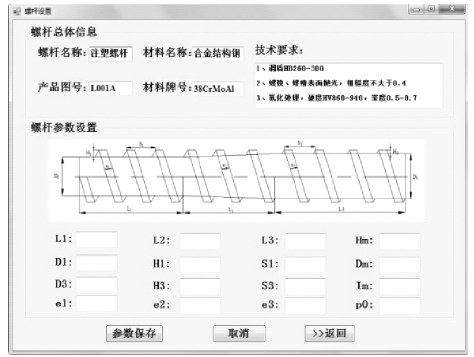

系统人机界面包括登录界面、主界面、螺杆设置界面、程序编辑界面、输入输出界面等。其中主界面实时显示各加工轴的当前位置、系统状态、系统时间以及加工程序执行区。螺杆设置界面包括螺杆的总体信息和基本参数设置,总体信息显示螺杆名称、材料名称、技术要求等;螺杆参数设置可以输入螺杆的长度、导程、槽深、螺棱宽度等参数,能实时打开和保存当前信息。主界面如图4所示,螺杆设置界面如图5所示。

图4 主界面

图5 螺杆设置界面

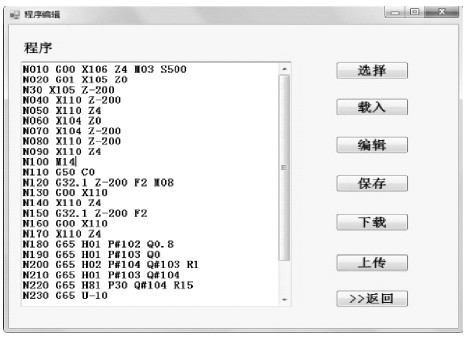

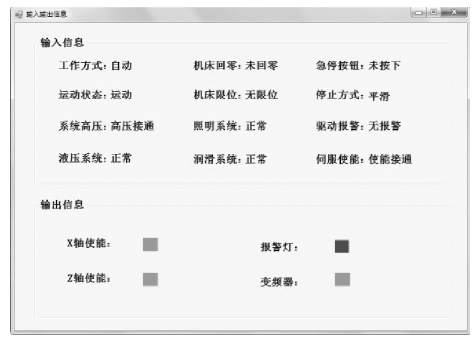

在程序编辑界面中,可以手工编写加工程序,也可以直接打开现有的加工程序或者直接将程序下载到GTS运动控制器中。在输入输出界面中,显示相应的状态信息,输入主要包括工作方式、液压系统、运动状态、驱动器状态、伺服使能等信息;输出主要包括加工轴、报警灯、变频器等信息,正常时指示器为绿色,出现故障时指示器会变成红色。程序编辑界面如图6所示,输入输出界面如图7所示。

图6 程序编辑界面

图7 输入输出界面

当系统发生故障时,报警信息消息框会自动弹出来,提示操作者发生故障的位置和类型并保存在故障历史记录中,并向控制部分发出急停指令,帮助维修人员及时排除故障,大大提高了生产效率。

4.3 通讯模块

通讯模块是建立运动控制器与上位机对话的通道,能把底层的GTS控制程序与上位机IPC控制程序在逻辑上连接起来,GTS提供了一套DLL和Vx D,协助用户完成稳定可靠的通讯。建立通讯后,用户设计软件时可以使用固高公司提供的gts.dll动态链接库,其中包含近200个函数可以调用。主要函数如下:

GT_Open();//打开运动控制器和运动控制器建立通讯

GT_Close();//当程序运行结束后,关闭运动控制器

GT_Reset();//复位运动控制器,使所有的寄存器恢复到默认状态

GT_Ctrl Mode();//轴控制模式,参数设为0,即模拟量输出闭环控制;参数设为1,即脉冲量输出开环控制

GT_Step Dir();//将脉冲输出通道的脉冲输出模式设置为”“脉冲+方向”

GT_Download();//下载运动程序到运动控制器

关键部分程序:

{

//初始化程序

{

short sRtn;//指令返回值变量

sRtn=mc.GT_Open(0,1);

sRtn=mc.GT_Reset();

sRtn=mc.GT_Load Config(“GT800_test.cfg”);//下载配置信息到控制器,其中GT800_test.cf是配置文件

sRtn=mc.GT_Clr Sts(1,8);//清除1—8轴的轴状态

for(short i=1;i<=8;++i)

{sRtn=mc.GT_Axis On(i);}//使能运动轴

commandhander(“指令”,sRtn);//指令返回值校验

}

……//定时器函数事件,设置采样间隔100ms

private void timer_Tick(object sender,Event Args e){……

sRtn=mc.GT_Get Axis Enc Pos(axis,out p Value,count,out p Clock);//读取运动轴实际位置sRtn=mc.GT_Get Axis Enc Vel(axis,out p Value,count,out p Clock);//读取运动轴实际速度sRtn=mc.GT_Crd Status(crd,out run,out segment,fifo);//读取坐标系运动状态sRtn=mc.GT_Get Di(mc.MC_GPI,out l Gpi Val-ue);//读取数字IO输入状态sRtn=mc.GT_Get Do(mc.MC_GPO,out OG-po Value);//读取数字IO输出状态

}

}

5、实验结果与分析

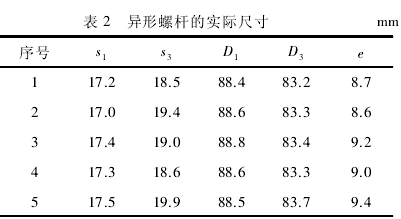

实验采用匀加速曲线变化规律的压缩段螺杆,螺杆参数界面设置起始螺距s1为17 mm,终止螺距s3为18.8 mm,长度L2为180 mm,起始底径D1为88.4 mm,终止底径D3为83.0 mm,螺棱宽度e为8.8 mm,根据上面设置参数计算出该段螺杆的总圈数Im为10,导程增量P0为0.094 736 mm,测得实际压缩段螺杆参数如表2所示。

依据设定的参数,从表2的5组实验数据可以看出实际尺寸和设定的参数总体相差很小,但终止螺距相对波动较大,与设定值偏差最大处达到了1.1 mm,产生这些误差的主要原因是工况频繁发生变化而引起的刀具磨损程度时刻变化,因此,在今后对该系统的改进完善过程中需要加强对刀具补偿分析,以便设置更加合理的螺杆加工参数。

6、结论

在对具有复杂空间形状的异形螺杆研究的基础上,分析了异形螺杆的加工原理,设计了一套专用于异形螺杆加工的车床数控系统。该系统充分发挥了IPC强大的后台管理能力和GTS良好的实时运动控制能力,实现了运动控制卡参数设定、螺杆加工参数设置、自诊断、系统状态显示等主要功能。运用该系统进行了异形螺杆的加工实验,实验表明该系统在控制性能、可靠性、加工精度等方面达到了预期目标,具有一定的应用价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息