数字化数控机床主轴测试系统的研发

2019-12-6 来源:上海华灵工具厂 作者:陆建明 张 磊

摘 要:针对数控机床主轴传统测试在测试方法、数据处理、误差评定等方面均存在不足的问题,研发了数字化数控机床主轴测试系统。 这一系统集成了各类检测功能,提高了测试的时效性与数值的精确性。

关键词:机床 主轴 测试

1 、研究背景

对数控机床主轴系统各项关键参数指标进行测试, 历来均采用单独测试的方法, 并根据需要进行组合。 单独测试方法比较麻烦,数据处理方法不一致,评定数值标准也不统一,容易造成不同误差。若测量时选择结构不统一,也会造成数据偏差。为了满足测试项目的要求,使用的仪器多而杂,数据观察不方便,数据处理也较混乱。如测量位移、扭矩、温度、频率、电压、电流及功率等指标时,均需用相应的仪器,不能统一采用量程数据来显示,且有的采用线性值,有的采用角度值,数值存在漂移。

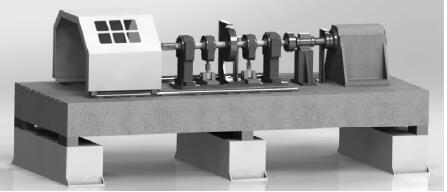

为了解决上述问题,笔者研发了数字化数控机床主轴测试系统,如图 1 所示。

图 1 数字化数控机床主轴测试系统

2 、系统组成

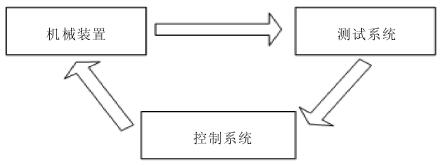

应用数字化数控机床主轴测试系统, 可以对主轴特性进行测试, 准确可靠地发现主轴运动过程中出现的问题,并对其进行修正和改进。数字化数控机床主轴测试系统主要由三部分组成,如图 2 所示。

图 2 数字化数控机床主轴测试系统组成

机械装置包括试验台、基座、主轴部件。测试系统包括转动工作轴上的各种非接触传感器。控制系统包括主轴控制系统和检测软件。 控制系统模拟主轴的高速运转,同时产生振动,测试系统通过对机械装置的振动测试,将信息传递至计算机,从而可以对主轴特性进行分析。

3 、试验台

数字化数控机床主轴测试系统机械装置的设计是一个复杂的过程,包含基础平台设计、高速主轴选型、轴承选型、振源产生方式确定等。 基础平台为带纵横 T形槽的一级铸铁平台,方便固定需要试验的设备。考虑到高速主轴性能测试项目的需求, 对基础平台提出特殊的结构要求,以使各部件稳固连接。

4 、主轴

为实现主轴高速运转, 需选择合适的机电驱动装置。随着科技的发展,传统的电机已无法满足高速运转的需求, 取而代之的是一种智能型功能部件, 即电主轴。 电主轴将电机与机床主轴的传动结构形式合二为一,极大简化了高速数控机床传动系统的机械结构,取消了带轮传动和齿轮传动, 将机床传动链的长度缩短为 0,实现了机床的零传动。

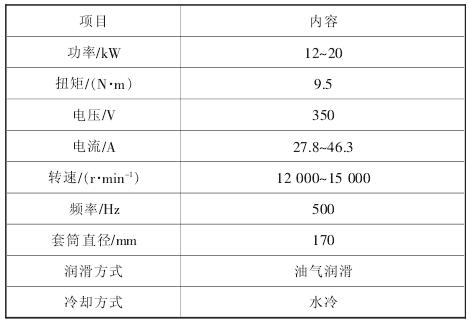

根据调研国内电主轴生产厂商, 依据试验需求及商家技术人员建议, 选用170MD15Y20 型电主轴,其主要参数见表 1。

表 1 170MD15Y20 型电主轴主要参数

在主轴选型确定后,对工作轴的结构进行设计。工作轴模拟数控机床主轴高速运转,直径为 50 mm。根据试验需求, 工作轴长度确定为 1 000 mm, 材料选用40Cr 钢。 工作轴需进行动平衡处理。为使工作轴产生一个不平衡量, 在工作轴上设计了一个飞轮,材料选用 45 号钢。 在飞轮外边沿侧面均布螺纹孔,便于加载不平衡量。

作为连接主轴与工作轴之间最有效的装置,联轴器的设计至关重要。考虑到主轴运行速度较高,从试验安全性方面考虑,设计了具有弹性元件的挠性联轴器。 在确定主轴和工作轴后,需对主轴及工作轴的支撑部件基座、 基座盖及端盖等结构进行设计。

5 、数字化的实现

鉴于测量对象是数控机床主轴, 传感器不再选用接触式加速度传感器, 取而代之的是非接触式电涡流传感器。 通过软件编程, 控制数字化数控机床主轴测试系统所采用的各种传感器, 并进行有效组合。

在动态、静态状态下进行主轴测试,通过软件对测试数据进行处理,显示动态、静态状态下的各种真实数。经过不断连接调试,对软件进行编程、细化、改进,尤其是在控制各传感器功能的软件方面进行不断优化,使各功能指标趋向于实际状态,数值显示与实际情况相符合, 并使各项指标在数据同步显示方面均优于单项测试。 传感器连接简单便捷,装拆方便,各电气设计控制元件采用一箱式集成,加之有效编程,使测试操作方法简便,数值精确。

6 、核心部件

应用数字化数控机床主轴测试系统, 可以同时测试多个项目,得到准确读数,进而进行储存。在机械加工中,扭矩变化的测试比较复杂,且误差大。在数字化数控机床主轴测试系统中,通过传感器可以正确无误地得到主轴在不同转速条件下所产生的扭矩及发生的变化[5]。 此外,主轴产生的振动也会影响产品加工精度。 在数字化数控机床主轴测试系统中设置了飞轮, 通过传感器可以测得工作轴及飞轮的振动频率与位移。

通过适当加载,可以分析不同工作条件下扭矩负载对主轴运转时径向轴向位移、振动、噪声、电流、电压及转速等的影响。另一方面,还增加了轴向径向位移定位精度与重复定位精度测试。

在数字化数控机床主轴测试系统中没有常用的百分表、千分表、分贝仪、电流表、电压表、功率表、转速表、温度计,以及各种测试辅助装置,取而代之的是支座上设置的各种传感器。温度传感器测试范围为- 40~200 ℃。 扭矩传感器测试范围为 0~50 N·m,供电电源为 直流 24 V。

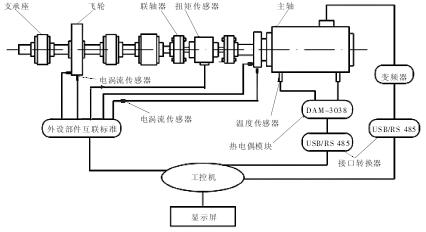

电涡流 传感 器 线 性 范 围 为 0.80~2.80mm, 线 性 中 心 点 为 1.80 mm, 相 对 灵 敏 度 偏 差 为0.33% ,非线性度为 0.46% ,供电电源为直流 24 V, 环境温度为 25 ℃。在数字化数控机床主轴测试系统中, 还设有下列器件:① 热电偶模拟输入模块,8 位差分输入,相对精度±0.2%,分辨率为 16 位;② 电涡流变送传感器,输出为 7.87 V/mm,频率响应为 5~500 Hz,线性范围为 0.5~2 mm,相对互换误差为±5%,电源为直流 15~30 V,无极性连接;③ 变频器,额定电压为 0.1~400 V,最高操作频率为 400 Hz。 ④ 通信模块, 采用通用串行总线(USB)/RS 485 接 口 转 换 器 , 通 信 速 率 为 300 bit/s ~115.2 kbit/s。数字化数控机床测试系统数据采集工作原理如图3 所示。

图3 数据采集工作原理图

在这一系统中,采用了电涡流传感器。 这种传感器根据输出信号的大小, 基于探头探测与工作轴表面之间距离的变化,实现对工作轴位移、振动等参数的测量[7]。 从转子动力学、轴承学理论进行分析 ,大型旋转机械的运动状态主要取决工作轴, 而电涡流传感器能直接非接触测量工作轴的状态, 对于工作轴的不平衡、不对中、轴承磨损、轴裂纹、轴向径向位移变化做出判定,可以提供关键信息。

笔者研发的数字化数控机床主轴测试系统中采用了八组电涡流传感器,试验结果和用户报告表明,应用电涡流传感器取得了良好效果,达到了预期目的。

7 、变频调速

在数字化数控机床主轴测试系统中采用了变频调速技术,这样采用直接转矩控制就能满足主轴高转速、宽调速范围、高速瞬间准停的动静态特性要求。

8 、主轴冷却系统

在数字化数控机床主轴测试系统运行过程中,为保证主轴安全,冷却系统必须处在开放状态下。在软件程序设置中对冷却系统进行了连锁, 手动无法操作冷却水泵的启动和停止。 为保持主轴的良好运作状态,冷却水质必须清洁。 使用去离子水, 为防止微生物和水垢产生,在正常情况下应每三个月更换一次冷却水。

水箱内确保水位高度,且保持水流回路畅通,水箱中可加入防锈剂,避免主轴内部生锈。

9 、数字化扩展

在机械加工中, 质量指标的检测手段由原来的单项测试逐步向多项测试集成, 从而有在静态与动态条件下综合处理、转换、显示及打印数据的要求。在数字化数控机床主轴测试系统中, 数据采集卡参照计算机总线技术标准设计和制造。

将数据采集卡插入机主板相应的输入输出扩展槽中, 就可以迅速方便地构成一个数据采集与处理系统, 从而大大节省研发时间和资金,并可以充分利用计算机软硬件资源,集中精力对数据采集与处理中的理论和方法进行研究,并对测试系统进行设计和程序编制。

在数字化数控机床主轴测试系统中, 数据采集卡通道分为 16 位单端输入与 8 位差分输入, 分辨率为16 位,信号输入范围为 0~20 V,采样值为 250 k S/s。数 据 采 集处理系统分析软件有 S3C4510B 和CPLD 控制程序。编写应用程序时先初始化 CPLD 控制参数,然后读取 F1F0 上的数据,最后通过计算机曲线显示传输控制协议、网际协议及串口通信信息。在数字化数控机床主轴测试系统中, 打开显示屏操作软件, 就可以进入主界面。

在菜单栏主要显示以下内容:① 文件操作,包括新建、打开、保存等; ② 参数设置,包括测试系统参数设置选项; ③ 测试方法,包括静态测试、空载测试、负载测试三种。数字化数控机床主轴测试系统的三种测试方法均可以选择开始、停止、中断、继续四种状态。

在参数设置 后,即可启动系统测试。 如果没有外界干扰影响, 系统按照参数设计的流程由低速到高速进行测量。 系统完成测试后,自动停止。 在测试系统处于中断状态后,可以选择继续进行测试。在系统测试过程中或系统处于中断状态时,都可以停止测试。

通过数字化数控机床主轴测试系统, 操作者在显示屏上可以清晰地看到主轴的径向跳动、轴向窜动,飞轮的径向跳动、轴向摆动,以及主轴的扭矩、转速、电流等关键参数曲线。

10 、结论

数字化数控机床主轴测试系统应用各种传感器、变频器等对被测试主轴系统参数变化进行多项目测试。 作为数据分析设备,可以为开发新产品、及时分析故障缺陷原因等提供依据, 并提高产品质量, 降低成本,提高生产率。数据测试操作方法简便、直观,在线测试、显示、数据处理及打印一站式完成。

可以通过用户显示界面便捷地对主轴工作状态进行多项测试, 有助于了解主轴的机械和电气指示现状。这一测试系统位移精度可达 0.005 mm,扭矩精度为 0.5 N·m,主轴最高转速可达 15 000 r/min,通过变频调速可实现用户所需要的目标值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息