螺旋铣孔主轴单元的动态特性分析

2020-3-6 来源: 东北大学秦皇岛分校控制工程学院 作者:张金明 王健宇 王海艳 汪志坚

摘 要: 螺旋铣孔加工过程中,刀具在自转的基础上公转并保持轴向进给,是适合于航空工业典型难加工材料的先进制孔工艺技术。根据螺旋铣孔的加工原理设计了螺旋铣孔专用主轴单元,其典型特征为三转子、双偏心结构及具有类似于行星轮系的自转公转系统。对修改的整体传递矩阵方法建立该主轴单元的动态模型进行研究,分析了主轴单元的固有频率特性,并通过有限元软件进行了验证。采用灵敏度方法对影响主轴动态特性的设计参数进行了分析。结果显示,轴承跨距、轴承刚度及单元总长度对于主轴单元的动态特性有显著影响。

关键词: 螺旋铣孔; 主轴; 整体传递矩阵; 固有频率

螺旋铣孔是近几年出现的适用于航空领域典型难加工材料的先进制孔工艺技术,有着广泛的应用前景。便携式螺旋铣孔单元是实现螺旋铣孔加工的有效设备,该单元类似于机床主轴部分,其动态特性对于能否顺利实现切削加工起着关键作用。

关于机床主轴及电主轴的研究可以为分析螺旋铣孔主轴单元的特性提供指导。Cao 和 Altintas[1-2]使用有限单元理论建立了电主轴的数学模型,并对电主轴进行了优化设计。传递矩阵方法( TMM) 是另一种简单而通用的计算转子动态特性的方法,无需系统全局动力学公式及降低系统阶次,提高了计算效率。矩阵不随系统自由度的增加而增加,可以在感兴趣的任意频率范围内获得固有频率,因此是解决转子动力学研究的有效方法[3-4],主要用于研究轴系、转子系统的弯曲和扭转振动。蒋书运[5-6],孟杰[7]等使用传递矩阵方法,建立了主轴或电主轴的动力学模型,研究了高速电主轴的动态特性,同时进行了主轴的动态优化设计。

本文基于螺旋铣孔加工原理设计了螺旋铣孔主轴单元,通过改进的整体传递矩阵方法分析了该主轴单元的前四阶固有频率特性,并通过有限元软件进行了验证。最后对影响主轴固有频率特性的相关参数进行了详细分析。

1 、螺旋铣孔主轴单元的设计

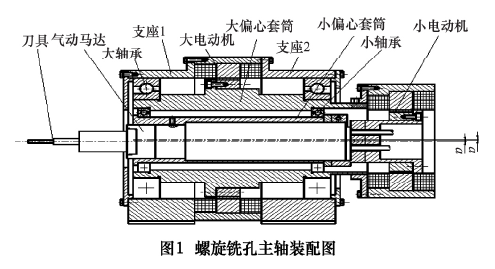

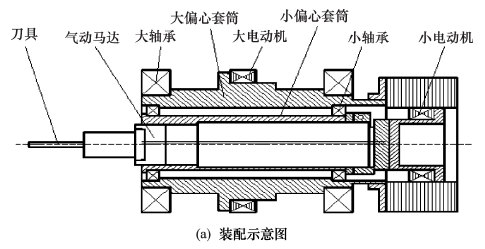

螺旋铣孔的加工原理为: 刀具自转的基础上围绕孔加工中心公转并保持轴向进给。是一种先进的制孔工艺技术,一把刀具可以加工一系列直径的孔[8]。基于此加工原理设计了螺旋铣孔主轴单元,如图 1 所示。该主轴单元由三层转子结构组成,转子之间通过滚动轴承传递运动,并分别通过旋转电机连接,无任何附加的传动件。最外层转子为大偏心套筒,中间转子为小偏心套筒及气动马达定子,最里层转子为气动马达转子。其工作原理为: 主轴单元工作前,根据螺旋铣专用刀具直径及所要加工孔的直径,通过与小旋转电动机连接的大小两偏心套筒的位置调整最终偏心距离( 刀具轴心与孔轴心) ,之后小旋转电动机锁定,气动马达转子( 图中未显示) 以不超过 5 000 r/min 自转,同时第二层和第三层转子由大旋转电动机的转子带动,绕孔中心以 180~300 r/min 做公转,此外,大旋转电动机定子与支座连接,支座与进给工作台或工业机器人相连接,以便实现轴向进给。

2 、基于整体传递矩阵方法的螺旋铣主轴单元分析

2. 1 螺旋铣主轴单元的特点

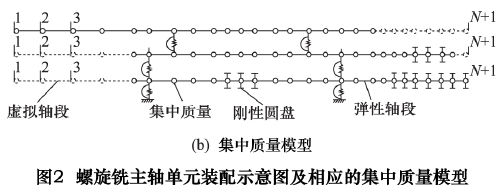

螺旋铣主轴单元整个结构类似于行星轮,多速度多转子是其典型特征,双偏心是螺旋铣孔主轴单元的主要特点及技术保证[9]。因此,主轴单元的动态特性分析不同于一般的主轴。对于螺旋铣孔主轴单元,由于双偏心套筒结构,轴向位置与离散轴段的极惯性矩有关。图 2 描述了基于传递矩阵方法的螺旋铣主轴单元的集中质量模型。

2. 2 修改的整体传递矩阵方法

2. 2. 1 传递矩阵

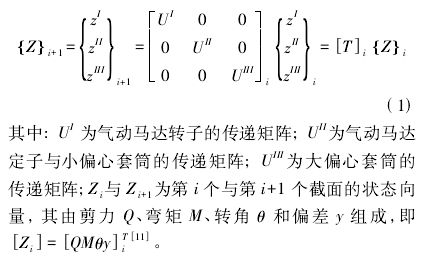

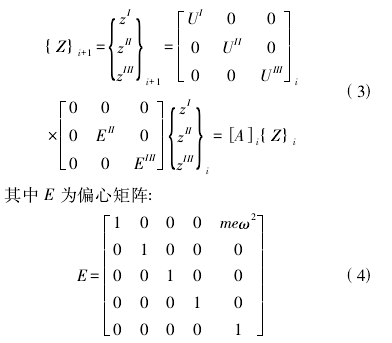

整体传递矩阵方法在文献[6]中已有详细的介绍。不过在本章中需要根据螺旋铣主轴单元的结构进行修改,不只限于考虑多转子结构的配合及轴承的支承刚度,还要考虑结构的双偏心特点及类似于行星轮的自转与公转。由于主轴单元中有 3 个转子,因此根据整体传递矩阵方法,相邻单元可以按下式传递:

2. 2. 2 计算轴承刚度

轴承为主轴单元中的重要部件,其类型、配置、精度及冷却与主轴单元的工作特性直接有关。由于角接触球轴承具有低的摩擦特性并能抵抗轴向和径向的外部载荷的作用,在主轴单元中使用较多。一般主轴至少具有两套轴承系统。最常见的是转子位于两套轴承之间。由于螺旋铣孔过程中轴向力稍大于径向力,25°角接触球轴承既能承受径向力,又能承受较大的轴向载荷,因此用于该主轴单元中。

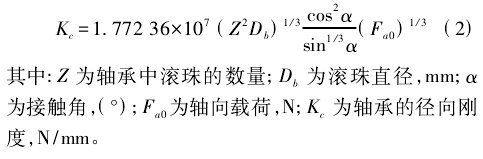

当轴承安装时,需要载荷的作用,由此可以计算轴承的刚度,如果轴承在轴向载荷下工作,大致的径向刚度[10]为:

当轴承转速超过 10 000 r/min 时,轴承刚度有逐渐软化的趋势,而当转速为 18 000 r/min 时,动态刚度约为静态刚度的 92%[5],对于螺旋铣主轴单元,自转与公转转速都不超过 7 000 r/min,则轴承刚度被认为等同于上面计算的静态刚度。

2. 2. 3 双偏心

偏心会影响切削力的作用效果,由于主轴中第二阶及第三阶转子全长存在偏心,因此第二阶和第三阶转子的传递矩阵必须乘上偏心矩阵。

2. 2. 4 自转公转系统

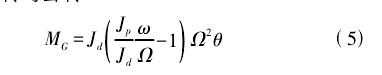

多速度多转子系统中每一转子都有其自身的速度,有些速度为同步进动有些则为非同步进动速度,当计算临界转速时,在不平衡响应的惯量计算时必须考虑转子的自转与公转。

转子的进动角速度定义为 Ω,所有转子都具有自身的角速度,代入上面的公式来计算惯性矩。主轴单元为三转子结构,从里到外第一层转子既自转又公转,第二层与第三层转子只有公转。假设 ω1为自转角速度,ω2为公转角速度。当需要计算由第一阶转子所激起的固有频率时,Ω=ω1+ω2,那么公式( 5) 中的 ω 需用第二阶或第三阶传递矩阵中的 ω2来代替,以便获得一组固有频率。同样的,当需要计算由第二阶或第三阶传递矩阵激起的固有频率时,Ω = ω2,则公式中的 ω 需要用 ω1+ω2来代替以获得另一组固有频率值。

2. 3 计算动态特性

2. 3. 1 固有频率计算

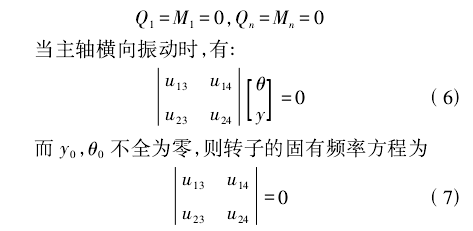

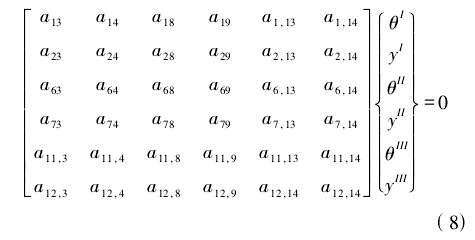

基于修改的整体传递矩阵方法可以获取主轴的频率函数。考虑螺旋铣设备本身的动态特性,排除掉刀夹与刀具的影响,转子为两端自由,则有:

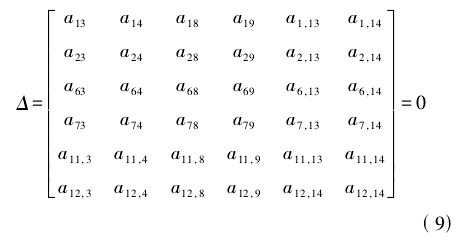

由于主轴单元的三转子结构及其所存在的偏心,根据公式( 3) 与( 4) 计算化简后得六行六列矩阵可以作为计算依据( 具体计算及化简过程参考文献 :

其中左侧矩阵为传递矩阵与偏心矩阵相乘,无法对元素 a 命名,角码为化简前该元素所在行数与列数。由于 θ 和 y 在主轴单元的第一段和最后一段为非零值,从公式( 8) 中得到:

系统的临界角速度可以通过求解公式( 9) 来求得,从而转换成固有频率和临界转速。

2. 3. 2 计算结果

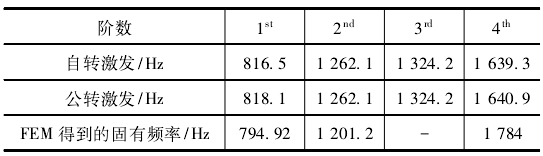

基于上面的分析,使用 MATLAB 软件分析螺旋铣主轴单元的动态特性,由转子系统的自转和公转所激发的固有频率列于表 1 所示。

系统自转所激发的固有频率小于公转激发的固有频率,整个系统的固有频率将位于两值之间。为了下面的简化分析及考虑实际情况,系统自转所激发的固有频率作为结构设计的原始值,如表 1 所示,第一阶固有频率为 816. 5 Hz,因此第一阶临界转速约为 48 988r / min。由于主轴单元的公转速度不超过 300 r / min,自转速度不超过 7 000 r/min,整个结构工作在安全状态。

表 1 主轴单元的固有频率

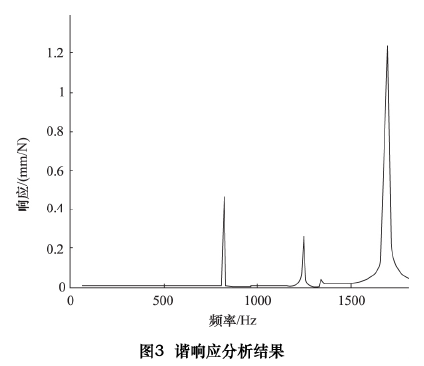

2. 3. 3 谐响应分析

谐响应是动态特性的重要评价指标,螺旋铣主轴单元的响应分析结果如图 3 所示。

在 2 000 Hz 频率范围内有四阶固有频率被激振,在相关点处动态刚度将急剧下降,最终导致主轴及刀具变形或不稳定振动,降低加工特性。第一阶固有频率 816. 5 Hz 的振动幅值大小为 0. 48 mm /N,相应的动态刚度为 2. 08 N /mm。那么,影响螺旋铣主轴单元动态特性的主要因素基于频率响应的分析来进行。

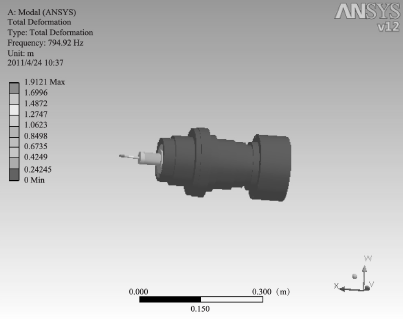

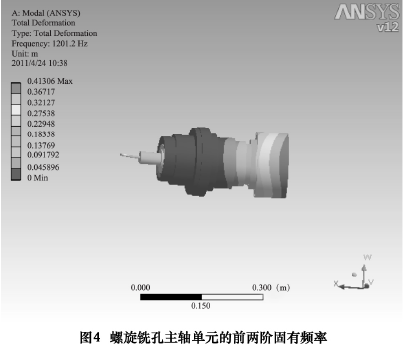

2. 3. 4 有限元分析

为了验证传递矩阵方法计算的自然频率的结果,螺旋铣主轴单元使用有限元软件进行了建模,使用ANSYS 软件得到的装配体的固有频率( 临界转速) 如图 4 所示,计算结果也列于表 1 中。可以看出,主轴单元的固有频率在两种计算方式( 传递矩阵方法和有限元方法) 下基本一致,进一步说明了传递矩阵数学模型的有效性。

3 、设计变量分析

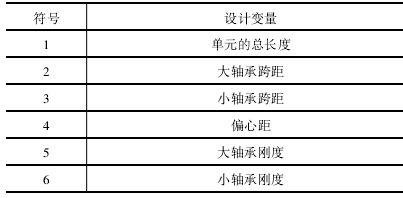

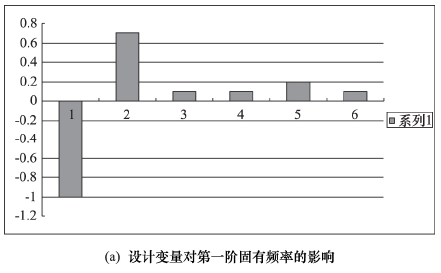

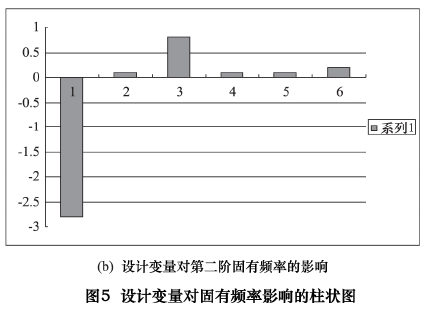

影响主轴单元系统动态特性的因素主要有轴承的配置、主轴单元的直径与长度等。本节主要考虑与轴承有关的轴承跨距、轴承刚度、偏心距、主轴单元的总长度等因素对固有频率( 临界转速) 的影响,每次改变变量中的一个来分析。由于 6 个设计变量的单位不同,其对主轴单元动态特性的影响也不同,无量纲化处理作为分析相对重要性的简便而有效的方法,可以用来清楚了解 6 个设计变量对固有频率影响的重要程度。

基于灵敏度分析了设计变量对固有频率的影响。设计变量的定义见表 2 所示。

表 2 需要考虑的设计变量

从图 5 中可以看出,单元总长度( 1) 对第一阶和第二阶固有频率影响较大,不过当总长度增加时,固有频率下降。大轴承跨距( 2) 对第一阶固有频率影响较大,小轴承跨距( 3) 对第二阶固有频率影响较大,都是正相关,因此若当高速螺旋铣单元设计时,这两个变量应该予以仔细考虑。此外,由于轴承刚度具有大的振幅,因此如果系统的第一阶固有频率作为设计目标,相对重要的设计变量为单元总长度,大轴承跨距和大轴承刚度。

4 、结语

螺旋铣孔过程中,刀具在自转的基础上进行公转并保持轴向进给。为了实现螺旋铣孔工艺,基于螺旋铣孔基本加工原理设计了螺旋铣孔主轴单元,该单元为三转子,双偏心结构。基于修改的整体传递矩阵方法对螺旋铣孔主轴单元进行了固有频率的分析,结果显示,该主轴单元工作转速远远低于第一阶临界转速。同时有限元分析结果显示螺旋铣孔主轴单元固有频率理论计算结果与实验值的误差不超过 11%,进一步说明了理论计算结果的正确性。为了分析设计变量对主轴单元固有频率的影响,基于灵敏度分析了轴承跨距、轴承刚度、主轴单元长度等设计变量对固有频率的影响,结果显示,影响第一阶固有频率的主要参数为轴承跨距、轴承刚度及单元总长。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com