总线型伺服刀库在 M8.4 五轴加工中心的应用

2022-3-17 来源: 沈机( 上海) 智能系统研发设计有限公 作者:白鑫 都浩

摘要: 针对机械式斗笠刀库需要回零操作,并且在选取刀具时需要与定位、计数接近开关配合,而接近开关的性能及安装距离都会影响刀具的计数及定位,导致换刀错误的发生。为此设计了一款总线型伺服刀库系统,利用机床原有 i5 数控系统,通过增加伺服驱动器及电动机并入系统 EtherCAT 总线,利用 PLC 轴控制刀盘旋转、电动机编码器反馈刀号的控制方法,达到快速及精确自动换刀的目的。

关键词: 伺服刀库; 五轴加工中心; PLC 轴控制; EtherCAT 总线

1、机床刀库结构及控制总体设计

i5M8.4 五轴加工中心整机采用龙门动横梁式结构,床体由床身、左立柱、右立柱、横梁、滑鞍及刀库组成,刀库通过基座与床身进行连接,由于机床机械结构的特性,刀库采用台湾臻赏的斗笠式刀库,可装载 20把刀具,通过伺服电动机驱动刀盘旋转,能够高速无噪音运转,并采用主轴抓刀的方式进行刀具交换。机床整体结构如图 1 所示。

针对 i5M8.4 五轴机床与臻赏的斗笠式刀库结构特点,设计开发一种以 PLC 轴为控制核心的斗笠式伺服刀库自动换刀控制方法。斗笠式刀库的主要结构包括: 刀盘、卡爪、减速机、伺服电动机、支撑架等组成[1]; 伺服刀库自动换刀控制主要对刀盘的精准定位、就近旋转刀盘找刀、主轴刀具定向控制、机床伺服轴的联动控制,以达到快速下刀、就近找刀、精准装刀并更新刀具信息的换刀流程。

2、伺服刀库自动换刀的控制方法

通过对斗笠式刀库换刀流程的分析,设计自动换刀的整体控制方案,确定将伺服刀库配置为 PLC轴的方法,通过 PLC 轴控制伺服驱动器进而控制电动机带动减速机旋转,来实现刀盘的就近旋转及精准定位的目的。PLC 轴本质上是 CNC 的基本坐标轴,它的连接、控制、调节、显示、参数设定等都与普通 CNC 轴一样需要通过 CNC 进行,但其操作权被移交给了 PLC。通过轴的运动三要素: 运动方式,运动位移,运动速度由 PLC 给出,而不参与系统的插补令[2]。

由于刀库电动机及其伺服驱动器通过 EtherCAT的总线方式并入机床的 i5 数控系统,所以刀库自动换刀的系统控制及 PLC 输入输出点位等硬件,可直接利原 i5 数控系统提供的软 PLC 进行软件编程,以及原机床内的 PLC IO 卡达到控制伺服刀库自动换刀的目的,由此减少了再次投入硬 PLC 编辑器进行开发及控制的成本。利用总线方式控制伺服驱动器,相比其他控制方式更稳定,并且刀库控制与 CNC 可以做到实时交互,在机床联动与刀库互锁的方面,安全性及稳定性更高。

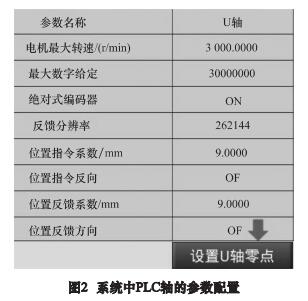

在数控系统中将刀库伺服配置为 PLC 轴控制,命名为 U 轴,其相关参数配置如图 2 所示。

3、伺服刀库控制程序设计

斗笠式刀库由于没有机械手的参与,所以与链式刀库和圆盘式刀库的换刀动作有较大的不同,主要表现在换刀动作需要主轴的配合[3],并且换刀采用点对点的换刀方式。其换刀动作主要分为以下步骤:

( 1) Z 轴上升至参考点位置,即将主轴刀具与工件脱离。

( 2) 主轴定向至规定角度,以便刀具的键槽可放入刀库卡爪中。

( 3) A 轴回零,3 个直线轴运动至等待位,刀库门开。

( 4) 刀盘旋转,三轴运动至换刀点,主轴还刀。

( 5) 主轴松刀后 Z 轴上升,刀盘旋转至预换刀位。

( 6) Z 轴下降至换刀点,主轴夹刀。

( 7) 三轴运动至等待位,刀库门关闭,换刀结束。

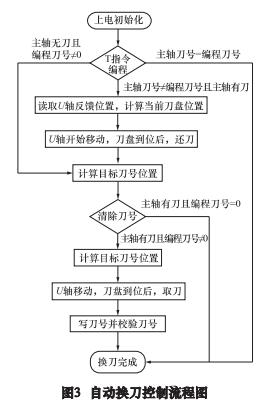

在自动换刀的过程中,刀盘的旋转定位控制是关键所在。由于刀盘可以双向旋转,具体的旋转方向由当前刀位与目标刀位的距离决定。为了实现目标刀具的快速选取,需要刀盘总是以最短的路径到达目标刀位,则刀盘的旋转方向需要由 PLC 计算优化后给出。为满足上述要求,设计如图 3 所示的控制流程图。

另外,原机械式刀库在首次换刀时需要与零位开关配合,进行回零动作,以确定一号刀位的具体位置,而在选取刀具时需要与定位、计数接近开关配合,以进行刀号的加减,进而给出当前刀位的刀号[4]; 采用伺服电动机控制刀盘定位,由于电动机自带尼康 20 位绝对值编码器,无需进行回零动作,当前刀号会实时反馈至 PLC,而选取刀具的过程则是 PLC 直接将 U 轴的目标位置及速度传送至 CNC,由 CNC 规划 U 轴的具体动作进而实现刀盘的旋转及定位,所以刀具的定位更精准。而原机械刀库采用接近开关定位的方式,接近开关的性能及安装距离都会影响刀具的计数及定位,长期使用的过程中,难免会出现遗漏的情况,导致装刀错误的发生。

4、结语

本文主要通过对五轴加工中心刀库结构及自动换刀系统的分析,利用机床原有 i5 数控系统,通过增加伺服驱动器及电动机并入系统总线,并利用 PLC 轴控制的方法,设计了一款伺服刀库自动换刀系统。通过测试证明,采用伺服刀库的机床与原机械刀库的机床对比,换刀时间最多可缩短 9 s( 主轴刀号为 T1,目标刀号为 T11) ,显著的提高了换刀效率。并且利用电动机编码器作为刀号反馈,舍去了原有的计数开关,避免了由于接近开关的问题导致乱刀的可能,提高了自动换刀的可靠性及稳定性。目前,该伺服刀库控制系统已应用至车间生产设备上。作为机床刀库选配型号的一种可供用户采购。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com