随着模具行业的发展, 计算机辅助工程(CAE)技术已经在塑料模具行业得到越来越广泛的应用。它通过模拟塑料制品的成型过程, 辅助模具设计工程师设计出精确、高效的模具; 指导工艺师正确设定生产工艺参数。在注塑模具行业, CAE 软件能在模具制造之前预测塑料熔体在型腔内的流变行为, 因而能提高模具设计质量、降低模具成本、缩短模具制造时间, 因而得到注塑模具行业的极大关注。

青岛海尔模具有限公司作为我国模具行业的大型企业之一, 面对激烈的市场竞争不断地进行技术创新, 在模具设计阶段采用制品和模具设计并行工程, 将CAE技术应用于模具并行开发过程, 已取得了较好的效果, 提高了制品设计、模具设计的质量和效率, 最大限度地发挥了CAE技术的作用。

1. CAE 并行设计

1.1 基本思想

以往在模具设计过程中, 由于受到CAE 工程师技术水平和CAE 软件的限制, CAE 技术主要用于分析、验证模具的结构设计, 即结构设计工程师先将模具浇注系统和冷却系统设计完成, 然后由CAE 工程师进行CAE 分析, 通过流动、保压、变形分析验证浇注系统及冷却系统的可行性。

这样一来, 一般周期较长, 当设计任务较为繁重时, 无法及时完成分析任务, 限制了CAE 作用的发挥。通过不断地实践和经验积累, CAE 工程师提高了自身的技术水平, 加之CAE 软件的升级更新, CAE 分析的效率和质量大为提高。为进一步提高CAE 技术的应用效率, 我们在模具设计过程中引入CAE 并行分析, 不仅对制品设计进行验证, 而且对模具浇注系统及冷却系统进行指导性设计, 优化制品及结构设计方案, 提高整个设计过程的效率。

1.2 CAE 设计过程对比

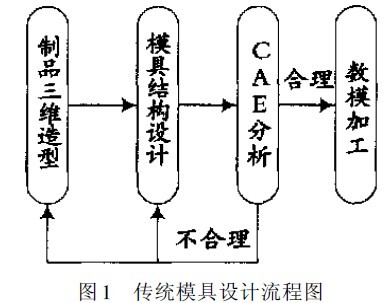

传统模具设计过程是制品、结构、数模顺序的设计,见图1。CAE分析处于模具结构设计之后, 主要是对模具结构设计结果的验证, 同时验证制品设计。

当分析结果发现缺陷时, 则需反馈给结构或产品部门进行改进, 提出改进措施。但由于时间的滞后, 往往会造成设计工作的重复及工作量的增加, 影响了模具设计进度。随着计算机辅助设计技术的发展, 以及工程数据库和参数设计的综合运用, 并行工程被有效地应用到模具设计过程中, 极大地提高了设计效率 。

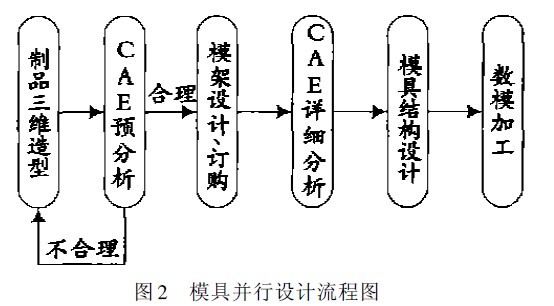

CAE 并行设计过程的主要思想是在制品设计中后期通过CAE 的简单分析, 验证制品设计的合理性, 同时根据制品性能要求优化选择制品材料, 根据制品外观要求讨论制品进胶方式和可能出现的制品缺陷等。这样可基本确定浇注系统的大体形式, 进行模架订购。在模架设计基本完成时,根据模具的基本尺寸、产品放置位置等技术条件, 进行CAE 详细分析, 从而确定浇注系统的具体位置及尺寸, 对于有特殊要求的制品进行冷却变形分析。这种分析过程充分利用了CAE 分析软件的优越性, 同时发挥了CAE 工程师的技术优势, 对模具产品、结构设计提供了充分的技术支持, 提高了模具设计的水平和试模的一次成功率。

2. CAE 并行设计实例

现以使用MPI(Moldflow Plastics Insight)4.0软件设计空气取水机门盖模具为例, 简要介绍CAE并行设计在门盖模具设计过程中的应用。

2.1 制品优化设计

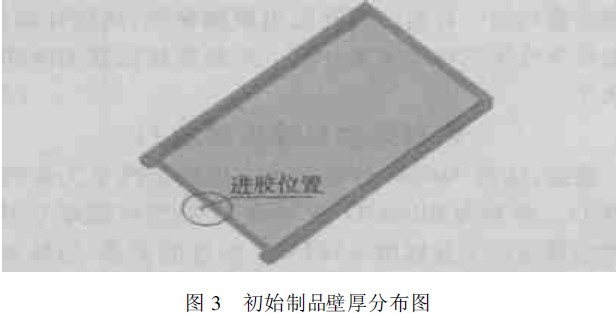

最初制品设计壁厚分布及初步确定的浇口位置如图3所示。制品最大外形尺寸为605mm(长) ×360mm(宽),主要壁厚为3mm,筋位最薄处为0.8mm,浇口形式为一侧进胶。用户要求制品为外观透明制件, 预选材料为透明聚碳酸酯(PC),制品收缩率为0.5%。

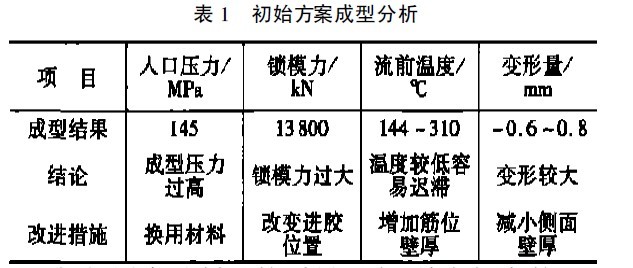

在MPI4.0中输入制品模型、注塑材料及成型工艺等初始条件以后, 进行流动、保压、变形分析, 通过分析相关成型结果, 得出表1所列的结论。

根据用户对制品的质量要求, 结合相应的CAE分析结果, 综合考虑模具成本、制品质量及效率, 对制品设计及成型方案提出优化设计方案为: 注塑材料改用流动性相对较好的透明(丙烯腈/ 丁二烯/ 苯乙烯) 共聚物( ABS) , 浇口位置改为制品正面中心处,为掩盖浇口痕迹, 在制品上设计一凹槽表面覆盖标牌, 制品周边进胶位置的壁厚改为2.5mm,筋位最薄处改为1mm, 优化设计的制品见图4。

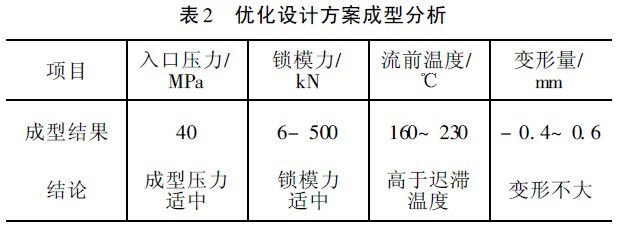

将制品优化设计方案重新输入到MPI4.0中进行流动、保压、变形分析,同时对注塑工艺进行初步优化,得出的结论见表2。

通过比较分析结果, 改进后的制品设计方案成型性能提高, 在保证制品质量的同时, 大大降低了制品成本及模具成本, 满足了用户的要求。

2.2 结构优化设计

由于采用了模具设计并行工程, 在完成制品优化设计的同时, 模架设计也基本完成, 在确定模具的型腔数、制品定位、模架大小后,可以根据以上输入条件设计出准确的CAE模型, CAE设计模型如图5所示。此套模具采用两板模直浇口, 浇口位于制品中心凹槽处。主流道尺寸为入口直径, 达4mm, 双边斜度为20, 高度为110mm。

在完成初步分析的基础上, 在MPI4.0中输入优化的螺杆曲线数值及注射、保压、冷却时间等工艺条件, 进行CAE详细分析。通过准确的成型结果确定优化成型方案, 提供浇注系统详细的设计尺寸, 指导模具结构设计。

3. 结语

实践证明, 通过CAE 技术在模具设计过程中的并行应用, 可以提供制品优化设计方案, 指导模具结构设计, 提高设计质量, 缩短设计周期, 最大限度地发挥CAE 的技术优势。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>微波合成器在飞机跟踪应用中发挥作用

- target=_blank>电力电子系统在风能电网中的应用与展望

- target=_blank>中达数控系统在轴承行业中应用

- target=_blank>稳信一体化工控机在铁路高速货车转向架生产检测系统中的应用

- target=_blank>机器人在光伏行业的应用

- target=_blank>伊斯卡拓展束魔变色龙钻的应用

- target=_blank>刀具复合功能越多越利于刀具灵活使用

- target=_blank>张万谋:缺少良好应用环境成心病

- target=_blank>蠕动进给磨削也是一种铣削

- target=_blank>株洲钻石进军汽车发动机刀具领域

- target=_blank>各种数控切割机的故障案例分析

- target=_blank>肯纳金属推出加工CFRP的整体硬质合金立铣刀系列

- target=_blank>尤尼莫克刀具在叶片加工中的出色表现

- target=_blank>王兴:昆明机床内在品质和外观双赶超国际先进水平

- target=_blank>高耐大因CIMES2012展品预览(展位号:E4-B301)